提升器殼體深孔加工崩刀問題的分析

2019-8-14 來源: 中國一拖集團有限公司 作者:郭啟資,張新風,姜 燕,蔡魯鋒,等

摘要: 通過對影響提升器殼體深孔加工崩刀問題因素的分析,提出了薄壁殼體類零件深孔加工方法及加工時應注意事項。

關鍵詞: 殼體加工; 深孔加工; 提升器

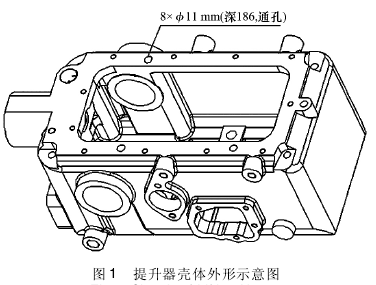

在加工拖拉機用液壓提升器殼體時,遇到一種深孔加工難題。提升器殼體如圖 1 所示,材質為HT250,硬度要求 170 ~ 241HB。其結構為薄壁殼體,在殼體垂直壁面上有 8 個 11 深孔。深孔( 見圖 2) 貫穿整個殼體,通過螺栓與拖拉機后橋殼體連接,固定提升器總成。

提升器工作時同時承受螺栓預緊力及剪切力,因此,對其位置度要求相對較高。在早期機械加工能力相對落后的情況下,我國將鉆孔深度與鉆頭直徑比值大于 5 的定義為深孔加工。隨著加工技術的不斷提升,把鉆孔深度與鉆頭直徑比值大于 10 的定義為深孔加工。

本提升器殼體加工難點在于 8 個 11 貫穿深孔的加工,鉆孔深度與鉆頭直徑比值達到 17,加工難度較大。

1 、加工方案

深孔加工一直是機械加工的一個難點,由于長徑比較大,加工過程中存在刀具剛性差、排屑困難、冷卻困難等問題,對加工效率和孔的加工質量有較大的影響。結合現(xiàn)有生產條件和提升器殼體深孔結構特點,采用的加工方案是: 對深孔加工進行有效分解,將深孔加工分成兩道工序,分別從殼體底面和頂面兩端對鉆。

本方案避免了加工中剛性差、易引偏的問題。需要解決的重點問題是: 如何保證兩端加工時的同軸度問題,深孔同軸度通過定位夾具和加工中心精度保證。

2 、加工方法

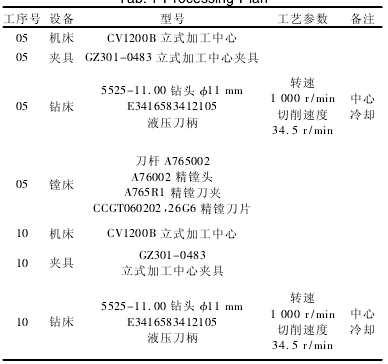

采用的加工方案如表 1 所示。

表 1 加工工藝方案

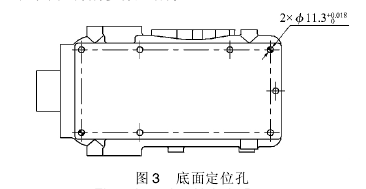

5 序中 8 個 11 mm 鉆孔深度為 95 mm,采用11 mm 的中心冷卻鉆頭,轉速 1 000 r / min,切削速度 34. 5 r/min,精鏜對角兩個孔作為 10 序定位銷孔( 見圖 3)

。為保證 10 序 8 個 11 mm 孔能夠準確地與前道工序對接,采用一面兩銷定位,利用 5 序精鏜出來的 2 個 11 mm 孔為定位銷孔,復制 5 序的加工刀具和切削參數(shù),鉆深

95 mm 至通。

3 、加工調試中崩刀

此方案的加工精度主要靠設備及夾具精度來保證,在此基礎上兩次加工,只要中心重合即可實現(xiàn)完美對接。在實際調試過程中,加工 10 序與 5 序孔對接時,出現(xiàn)鉆頭斷裂損壞的情況,如圖 4 所示。

4 、崩刀問題的分析

4. 1 定位問題

首先分析夾具對加工精度的影響。對 5 序定位孔的尺寸精度和位置精度以及 10 序定位銷的設計及制造精度進行了檢測及計算,均在設計要求內。排除了夾具兩次定位不同心的問題。

4. 2 裝夾問題

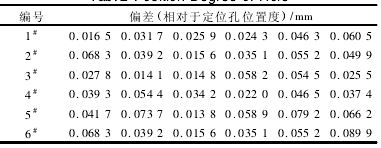

加工中可能有鐵屑或其他雜質依附在夾具表面從而使零件裝夾不到位。利用三坐標,測試了 6 件產品,測試的內容為 5 序加工后的其余 6個直徑11 mm孔相對定位孔的位置度,測量結果如表 2 所示。

表 2 孔位置度

從以上數(shù)據可以看出,CV1200B 立式加工中心對于位置度的保證精度相對較高,排除了機床、刀具、夾具的影響因素。

4. 3 毛坯材質及硬度

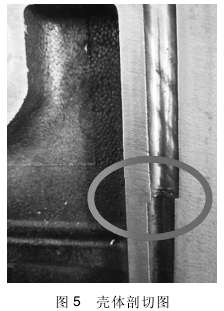

為了進一步查找問題,用線切割將提升器殼體崩刀孔進行剖解。剖解發(fā)現(xiàn),5 序、10 序對接的部位有臺階,具體形態(tài)如圖 5 所示。

對孔進行精測后發(fā)現(xiàn),實際尺寸如圖 6 所示,即10 序鉆孔時的定位是精確的。由剖切面的刀具印痕可以看出加工過程中鉆頭出現(xiàn)了明顯偏移,造成鉆頭偏移的原因是鉆頭在加工時受到了外力。

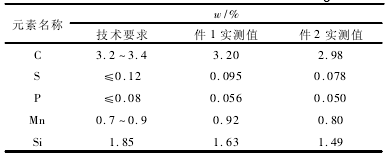

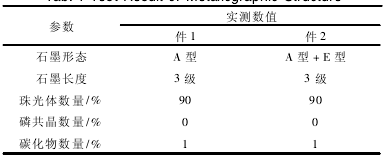

提升器殼體結構特點為薄壁箱體類零件,兩工序對接的部位如果存在砂眼、疏松、硬點等缺陷,則會造成鉆頭在加工時因受力不均勻而發(fā)生偏移。對鉆頭崩壞部位進行線切割取樣,以及化學成分和金相檢驗,檢驗結果如表 3 ~ 表 4 所示。

表 3 零件化學成分檢驗結果

表 4 金相組織檢驗結果

由以上化驗結果看出,無論是化學成分還是金相組織均在要求范圍內,將毛坯鑄造缺陷及熱處理缺陷予以排除。

4. 4 加工方法

對以上可能引起崩刀問題的各因素進行分析排除后,崩刀問題依然發(fā)生,因此還要對加工工藝參數(shù)和加工過程進行排查。由加工工藝可知,5 序鉆孔時每次鉆深 20 mm,10 序同樣每次鉆深 20 mm。上面已經排除了對接處化學成分及金相的影響,唯一不同的地方就是對接時有鐵屑不均勻地堆積在出口處,影響了鉆頭的受力。

為了改善切削條件,及時把鉆頭附著的鐵屑排除孔外,并將鉆頭每次鉆深由 20 mm 更改為 8 mm。最終通過試加工和批量生產,鉆頭崩壞問題才得到解決。

5 、結論

以上分析可知,在加工殼體類零件貫通深孔時,如果采用兩端對鉆方案,對接處鉆頭容易發(fā)生偏移。發(fā)生偏移的因素往往涉及零件定位、零件裝夾、材質及硬度、工藝方法和工藝參數(shù)等。因此,深孔加工應注意以下幾點:

1) 工件定位準確。

2) 工裝夾具安裝正確。

3) 毛坯無疏松、氣孔、砂眼、硬點等缺陷。

4) 控制定位銷孔尺寸、位置精度和定位銷精度。

5) 加工鉆頭要求中心冷卻。

6) 二次鉆孔時鉆頭轉速和切削速度精準控制。

7) 嚴格控制鉆頭的每次鉆深。

8) 及時將鐵屑排除孔外。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區(qū)金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據