深孔內(nèi)腔鍍硬鉻修復(fù)工藝

2020-6-10 來源: 國營蕪湖機(jī)械廠 作者:馬良冬,胡繼東,胡水蓮

摘要:對(duì)某型飛機(jī)進(jìn)氣道保護(hù)裝置作動(dòng)筒外筒內(nèi)腔腐蝕鍍鉻修復(fù)進(jìn)行工藝研究,從腐蝕原因及影響方面論證修復(fù)必要性,從零件結(jié)構(gòu)特點(diǎn),夾具設(shè)計(jì),鍍鉻處理和檢驗(yàn)驗(yàn)證等技術(shù)難點(diǎn)方面闡述論證。設(shè)計(jì)一套用于該型號(hào)的外筒內(nèi)腔鍍鉻修復(fù)保護(hù)夾具,設(shè)定鍍鉻層厚度參數(shù),磨修參數(shù),熱處理方式和檢驗(yàn)驗(yàn)證程序等,成功完成對(duì)內(nèi)腔尺寸修復(fù)。結(jié)果表明:夾具,尺寸,電流和檢驗(yàn)等方面設(shè)計(jì)良好,對(duì)同類型產(chǎn)品腐蝕修復(fù)具有一定參考意義。

關(guān)鍵詞:深孔;內(nèi)腔;硬鉻;修復(fù)

引言目前,國內(nèi)外鍍鉻修復(fù)主要以外圓修復(fù)為主,內(nèi)腔修復(fù)案例較少,尤其對(duì)于內(nèi)徑尺寸小、孔徑深的外筒,鍍鉻過程中若無法有效保證鉻層均勻性與致密性,將為后期補(bǔ)充加工恢復(fù)精度增加困難。分析原因,不難發(fā)現(xiàn)電鍍前內(nèi)腔表面質(zhì)量處理不到位、電流密度大小控制不恰當(dāng)和夾具結(jié)構(gòu)設(shè)計(jì)不合理等多個(gè)因素均會(huì)導(dǎo)致內(nèi)腔鍍鉻失敗。外筒內(nèi)腔鍍鉻對(duì)鉻層質(zhì)量要求高,一次鍍覆合格率約 20%~30%[1],相比其他表面處理方式成功率相對(duì)較低,周期較長,無法有效保證生產(chǎn)任務(wù),因此提高外筒內(nèi)腔鍍鉻修理質(zhì)量十分必要。

1、 故障概述

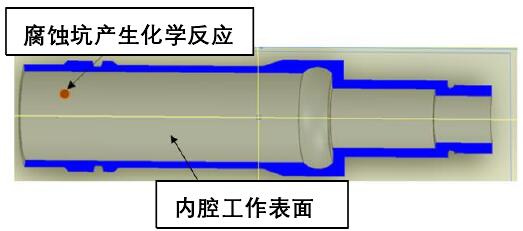

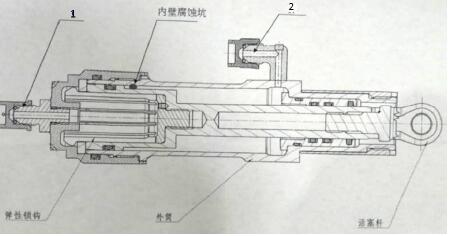

某型飛機(jī)進(jìn)氣道保護(hù)裝置作動(dòng)筒外筒內(nèi)腔鍍鉻屬于鍍硬鉻,經(jīng)分解檢查,發(fā)現(xiàn)外筒內(nèi)腔存在 1處深度約(0.1~0.2)㎜腐蝕坑,清除腐蝕表面油污,涂抹硫酸銅檢驗(yàn)。外筒內(nèi)腔鉻層完整的致密性良好,硫酸銅不會(huì)與鉻層發(fā)生化學(xué)反應(yīng),一旦發(fā)生掉塊,鉻層不致密區(qū)域裸露出基體,硫酸銅與基體 Fe發(fā)生置換反應(yīng)生成 Cu 單質(zhì),出現(xiàn)銅的紅色。化學(xué)反應(yīng)如下:Cr + 3CuSO4= Cr(SO4)3+

3Cu,經(jīng)檢驗(yàn)確認(rèn)掉鉻(見圖1)。

圖1 內(nèi)腔局部腐蝕模擬圖

活塞桿活塞頭裝配的密封圈存在一定凸出量,與外筒內(nèi)腔屬于過盈配合,短期工作過程中內(nèi)部串油可能性較小,但長期停放以及使用時(shí),串油風(fēng)險(xiǎn)加大,且存在腐蝕若不作處理直接使用,后期腐蝕面積及深度勢必會(huì)加大。為保證產(chǎn)品性能,對(duì)外筒修復(fù)恢復(fù)其表面質(zhì)量。

2、 修復(fù)方案

鍍鉻層具有很高的硬度和耐磨性能,維氏硬度一般可達(dá) HV900~HV1200,通過鍍鉻能夠有效提高零件的耐磨性,延長其使用壽命。但是鍍鉻層也存在其缺陷性即隨著鉻層厚度的增加,其與與基體結(jié)合力隨之降低,這意味著脆性增大,零件強(qiáng)度降低[2]。故采用鍍鉻修復(fù)零件表面質(zhì)量時(shí)需要嚴(yán)格控制鍍層厚度。

若單獨(dú)對(duì)腐蝕部位進(jìn)行刷鍍,鉻層貼合力、強(qiáng)度無法有效保證,產(chǎn)品質(zhì)量始終處于第一位,對(duì)產(chǎn)品采用重新退鉻鍍鉻處理。因外筒內(nèi)腔重新鍍鉻合格率低返工率高,在修理過程中充分吸取失敗經(jīng)驗(yàn),完善修理過程中各步驟相關(guān)參數(shù),為同類型產(chǎn)品鍍鉻修復(fù)提供一定借鑒。

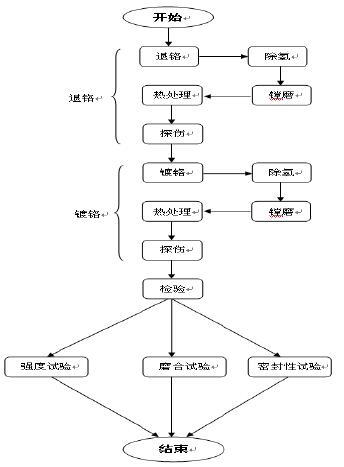

圖2 修理流程示意圖

2.1 鍍前預(yù)處理

鍍鉻質(zhì)量評(píng)價(jià)標(biāo)準(zhǔn)中最基本的兩項(xiàng)是鉻層致密性和均勻性。鍍前零件粗糙度值低的產(chǎn)品,鍍后表面質(zhì)量相比粗糙度值高的有明顯改善,究其原因,電鍍部位粗糙度值低,表面光潔自然較高,鉻層沉積過程中與內(nèi)壁貼合緊密。其他電鍍條件相同的條件下,單位表面積鉻層沉積致密性能夠得到很大提高,自然鉻層表面質(zhì)量以及光潔度能夠提高一定等級(jí)[3]。故可采用對(duì)外筒退鉻后進(jìn)行必要的鏜磨處理,提高內(nèi)腔光潔度,保證鉻層具有較強(qiáng)的貼合力。

外筒磨修過程中去除一定尺寸后零件內(nèi)部產(chǎn)生一定應(yīng)力,不做處理后期工作過程中容易產(chǎn)生裂紋,一般機(jī)加處理后通過低溫回火來去除內(nèi)應(yīng)力,提高產(chǎn)品質(zhì)量。

2.2 尺寸控制

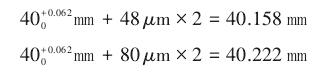

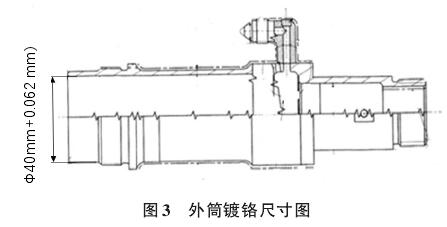

圖樣技術(shù)要求鉻層厚度為(48~80)μm,圖示規(guī)定鍍后內(nèi)徑為Φ40 mm+0.062 mm(見圖3)。經(jīng)計(jì)算,退鉻后基體尺寸應(yīng)控制在如下范圍:

鏜磨設(shè)備磨修精度為微米級(jí),為減小磨修工作量,需嚴(yán)格控制鍍層厚度。根據(jù)磨修經(jīng)驗(yàn),0.01 mm余量去除需要 1~3 h,余量較大不利于磨修且磨修后表面質(zhì)量較差。圖樣要求電鍍合格的外筒內(nèi)徑尺寸在 Φ40 mm+0.062 ㎜范圍內(nèi),去除約 0.01 mm余量,尺寸應(yīng)控制在 Φ40 mm+0.050范圍內(nèi),后續(xù)采用精磨恢復(fù)內(nèi)徑尺寸及表面粗糙度[4-5]。

2.3 夾具設(shè)計(jì)

液壓外筒內(nèi)孔鍍鉻質(zhì)量高低與夾具的結(jié)構(gòu)設(shè)計(jì)有著直接關(guān)系,結(jié)構(gòu)設(shè)計(jì)合理、恰當(dāng),很大程度上可以提高外筒內(nèi)壁鉻層圓度和精度。傳統(tǒng)電鍍裝掛方式適用于內(nèi)孔深度淺、壁厚和電鍍質(zhì)量要求低的零件,而該外筒內(nèi)孔小、深、結(jié)構(gòu)發(fā)雜且存在無需電鍍部位,采用常規(guī)的電鍍方式無法滿足工藝要求。

故需根據(jù)外筒結(jié)構(gòu)特性、外形尺寸和工藝鍍鉻要求重新設(shè)計(jì)鍍鉻夾具,選用大小合適的不溶性陽極,且保證陽極與內(nèi)孔同心,以減小鍍層的橢圓度。一方面陽極長短要適當(dāng),保證排氣暢通,鍍液能順暢流過,另一方面要保證陰陽極之間的絕緣,確保電鍍過程中內(nèi)孔上、中、下部位鉻液均勻變化且端口不產(chǎn)生鉻瘤、龜裂。針對(duì)不需鍍鉻的部位采用,絕緣保護(hù),防止鉻液滲透,而選取的保護(hù)材料要能耐酸鉀、耐高溫,易剝離、易操作[6-7](見圖4)

2.4 電流控制

電鍍過程中電流過大容易鍍層表面大片的起皮并產(chǎn)生鍍瘤繼而導(dǎo)致修復(fù)失敗需要二次電鍍,嚴(yán)重影響修理周期,同時(shí)對(duì)于高強(qiáng)度零件,一般鍍鉻返工次數(shù)不宜超過 3 次,否則將影響機(jī)體強(qiáng)度,故確定合適的電流參數(shù)對(duì)修復(fù)至關(guān)重要[8]。外筒內(nèi)腔屬于異形件,鍍層質(zhì)量要求更高,電鍍過程中需要嚴(yán)格把控電鍍相關(guān)參數(shù)(見表 1),吸取電鍍過程中失敗的經(jīng)驗(yàn),最終確定最適宜的電流密度(25~30)A/dm2。最后根據(jù)電流密度、溫度、鍍層厚度和鍍層沉積速度等計(jì)算出所需電鍍時(shí)間。

b1

3 、驗(yàn)證方案

外筒鍍鉻處理結(jié)束后,通過強(qiáng)度實(shí)驗(yàn)、磨合實(shí)驗(yàn)和氣密性實(shí)驗(yàn)驗(yàn)證產(chǎn)品質(zhì)量。

3.1 強(qiáng)度實(shí)驗(yàn)

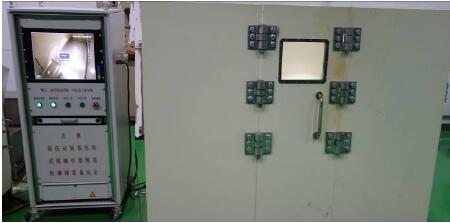

重新退鉻、鏜磨和鍍鉻等對(duì)外筒強(qiáng)度產(chǎn)生一定影響,為檢驗(yàn)修復(fù)后的外筒質(zhì)量是否滿足要求,采用 1.5 倍工作壓力實(shí)驗(yàn)外筒強(qiáng)度,要求在高壓冷氣強(qiáng)度實(shí)驗(yàn)臺(tái)中實(shí)驗(yàn)(見圖6),具體操作如下:輪流給管嘴 1 和管嘴 2 供 1.5 倍工作壓力,并保持 3 min,檢查作動(dòng)筒應(yīng)無裂紋和永久變形,保壓時(shí)固定密封處允許出現(xiàn)肉眼看不見但借助濾紙可發(fā)現(xiàn)的微滴,活動(dòng)密封處允許目視可見的積累但不成滴落下(見圖5)。

圖5產(chǎn)品結(jié)構(gòu)原理圖

圖6強(qiáng)度實(shí)驗(yàn)檢測

3.2 磨合實(shí)驗(yàn)

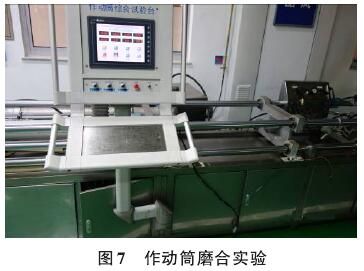

磨合實(shí)驗(yàn)屬于模擬機(jī)上工作狀態(tài),產(chǎn)品在工作壓力條件下多次收放,完成磨合后分解檢查相關(guān)配合零件質(zhì)量,確認(rèn)無問題方可裝配交付,具體操作如下:對(duì)管嘴 1、2 提供工作壓力,使活塞桿組件完成100 次雙行程,每經(jīng) 25 次循環(huán),將活塞桿組件旋轉(zhuǎn)90°(見圖 7)。磨合后分解作動(dòng)筒檢查其內(nèi)部密封件、氟塑料擋圈、活塞頭部狀況。

3.3 密封性實(shí)驗(yàn)

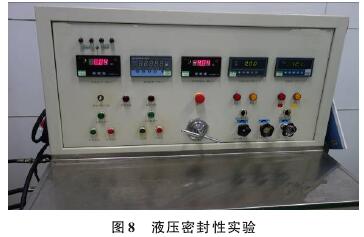

重新電鍍的鉻層致密性需要嚴(yán)格把控,產(chǎn)品長期使用過程中鉻層疏松會(huì)導(dǎo)致滲漏油、串油等風(fēng)險(xiǎn),故在上述強(qiáng)度實(shí)驗(yàn)、磨合實(shí)驗(yàn)符合要求后,仍需對(duì)產(chǎn)品裝配進(jìn)行密封檢測,具體操作如下:向作動(dòng)筒兩管嘴 1、2 同時(shí)施加工作壓力,保持5 min,作動(dòng)筒各密封處不允許泄漏(見圖8)。

4、 結(jié)論與建議

通過參照以往修理經(jīng)驗(yàn)、摸索該產(chǎn)品結(jié)構(gòu)征,設(shè)定合理電鍍電流、夾具和機(jī)加處理等方式修復(fù)產(chǎn)品,并且通過上述 3 項(xiàng)檢驗(yàn)要求,確定內(nèi)腔修復(fù)質(zhì)量滿足工藝要求。外筒內(nèi)腔鍍鉻修理合格率較低,鍍前處理不當(dāng)、電流密度大小不恰當(dāng)和夾具設(shè)計(jì)不合理等多個(gè)因素均會(huì)導(dǎo)致內(nèi)腔鍍鉻失敗,返工過程中要能夠?qū)W會(huì)分析研究失敗的原因,總結(jié)相關(guān)參數(shù),摸索出適合該產(chǎn)品的最佳方案,提高產(chǎn)品的修復(fù)質(zhì)量與效率。修復(fù)工藝流程、處理方式和相關(guān)參數(shù)等為同類型產(chǎn)品腐蝕修復(fù)具有一定借鑒意義。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別