石橫特鋼超長輥套的高效加工實踐

2020-5-28 來源: 石橫特鋼集團有限公司 作者:吳德寶

摘要:加工長輥套內孔時,一般采用鏜床懸伸鏜削法或車床長刀桿車削法,因鏜刀桿或車刀桿伸出較長,剛性差,導致加工精度差、效率低。通過采用鏜床支撐法和車床鏜削法進行加工試驗對比,確定采用車床鏜削法加工長輥套內孔,操作簡單,精度高,加工效率提高2倍以上。

關鍵詞:超長輥套;車床;鏜床

石橫特鋼在為客戶加工一種鑲嵌式超長輥套時,采用離心鑄件,鑄件在粗加工后多次進行熱處理工藝,保證了輥套材質及硬度均勻性要求。其工藝路線為:離心鑄造→粗加工→熱處理→精加工輥套內孔→輥軸熱裝→精加工輥軸及輥套。輥套通常采用鏜床鏜削內孔或在車床架中心架車削內孔的加工方式,加工效率低,一直影響著交貨工期要求。通過原因分析,制定了提高加工效率的有效措施。

1 、超長輥套加工效率低的原因分析

1.1 刀具系統剛性差

在鏜床上鏜削內孔或車床上車削內孔時,但因鏜床主軸或車床刀桿伸出較長,刀桿為懸臂支撐,加工過程中刀桿受切削力作用產生彈性變形,加工內孔呈現錐孔,內孔兩端直徑尺寸偏差約 0.07 mm 左右,無法達到圖紙設計要求。因輥套內孔兩端直徑尺寸偏差大,無法實現互換裝配,只能先加工輥套內孔再配做輥軸,加工效率較低,配做錐度輥軸時費時費力,一直制約生產進度和加工精度的提高。

1.2 加工方法不當

由于鏜刀刀桿或車刀刀桿直徑受被加工孔的限制,刀桿截面尺寸相對較小,刀桿伸出較長,剛性差,加工內孔時容易產生變形和振動。為了保證鏜孔質量,精鏜時采用試切法,并選用比粗鏜內孔更小的切削深度和進給量,并多次走刀,以消除內孔的錐度偏差。因采用較低的切削用量,導致加工效率低下。

2 、提高加工效率的措施

2.1 鏜床支撐鏜削法

鏜床支撐鏜削法就是利用鏜床尾座支柱與主軸箱同時支撐鏜桿鏜削工件的方法。其操作步驟如下:根據鏜床空間結構,制作加長主軸刀桿,刀桿中間裝有鏜削小刀桿。加工時,主軸加長刀桿一端插入主軸內孔,穿過輥套內孔后,另一端支撐在尾座立柱套筒中,通過調整鏜削小刀桿徑向伸長和工作臺移動,完成內孔的鏜削。

因每次加工前都必須找正鏜桿前后支撐的同軸度,裝夾找正復雜,用時較長。同時,鏜桿外圓與立柱套筒存在回轉間隙,當切削力大于刀桿自重時,刀具無論處于任何切削位置,切削力推動鏜桿緊靠在與切削位置相反的套筒內表面,隨著鏜桿的轉動,鏜桿表面以一固定部位沿導套的整個內圓表面滑動。因此,導套的圓度誤差將引起被加工孔的圓度誤差。精鏜時,切削力很小,通常小于刀桿自重,切削力不能抬起鏜桿。隨著鏜桿的旋轉,鏜桿軸頸以不同部位沿導套內孔的下方擺動,直接造成了被加工孔的圓度誤差。配合間隙越大,在切削力的作用下,鏜桿的擺動范圍越大,所引起的誤差也就越大。

此外,在采用前后雙導向支撐時,調整鏜桿與導套配合間隙更加困難,裝夾復雜,也不易采用。因此,采用鏜床支撐鏜削法雖然提高了鏜桿的剛性和加工效率,但裝夾及找正時間較長,對操作人員的技術水平要求較高,控制鏜削精度比較困難,影響了加工效率的進一步提高。

2.2 車床鏜削法

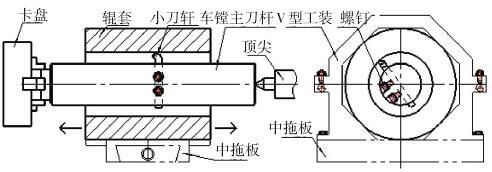

通過對輥套結構分析,借鑒車鏜床上鏜削內孔的工作原理,將普通車床改造成車鏜床(見圖1),實現了輥套的鏜削加工。其工作原理為:輥套裝夾在車床中托板上,穿過工件內孔,在車床主軸與尾座頂尖間安裝車鏜主刀桿,主刀桿軸上帶有徑向小車刀,通過刀桿主軸的轉動及中托板的縱向移動,實現自動鏜削內孔的工作。經過多次試驗及對比,采用車床鏜孔法加工輥套效率更高,操作方便,質量穩定。

圖1 車床鏜削示意圖

3 、輥套加工操作實踐

普通車床改造成車鏜床步驟:1)根據輥套內孔直徑大小不同,制作專用車鏜刀桿主軸,刀桿上加工出徑向小刀桿安裝刀孔;2)拆去普通車床小托板,在其中托板上安裝 V 型工件夾持工裝;3)將車床中托板 V 型工裝中心調整到與車床主軸同心位置,并用定位塊將中托板固定。為保證加工過程中中托板縱向走刀,預防誤操作,拆去中托板手柄,將中拖板橫向進給手柄鎖住。

其操作方法為:1)根據輥套外徑及內孔直徑大小,調整V形工裝,確保內孔中心線與機床主軸中心線大致重合,然后鎖緊輥套外圓;2)采用一夾一頂的方法裝夾專用車鏜刀桿主軸,并根據工件材質及加工余量選用合適車刀;3)加工內孔時,通過調整車刀徑向伸出長度,控制吃刀深度;按下縱向進給手柄,便可實現自動加工輥套內孔。

由此可知,以上改造是在不破壞車床本體的情況下,將傳統車床刀桿的懸臂支撐改為一夾一頂的剛性支撐;車削內孔改為鏜削內孔,提高了刀桿剛性和加工效率。

通過以上改造,輥套加工時間由 6 h 減少到 2 h以內,加工效率提高兩倍以上;內孔加工精度偏差≤0.03 mm,表面粗糙度由 Ra 6.3 μm 提高到 Ra 3.2μm,完全實現了輥套內孔的互換性加工。加工操作時,將普通小車刀改為可調式機夾刀桿刀片,能明顯節約磨刀時間及調整內孔尺寸時間;同時,更換不同的中拖板上夾持工裝,可滿足多種長通孔件的批量加工。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息