泥水盾構刀具磨損機理分析

2019-1-30 來源:沈陽軍區工程科研所 長江勘測規劃設計研 作者:馮淑芳 洪甘霖

【摘 要】隨著城市地下空間開發強度的持續加大,泥水盾構法因其適應性強、施工質量好和對環境干擾小等諸多優勢而得到廣泛應用,但其刀具磨損已成為制約復雜地層掘進的重要問題。論文分析了泥水盾構切刀的基本切削過程和泥水盾構切刀磨損與地層的特性關系,闡述了不同地層切刀的磨損機理,對不同地層掘進時切刀選擇和掘進參數的設置提出了建議。

【關鍵詞】泥水盾構;刀具;磨損機理;地層

1 、引言

我國自 20 世紀 90 年代起開始采用盾構法修建各類隧道。泥水盾構施工優質高效、安全可靠,對周邊環境干擾小,適合于在高水壓、高滲透、淺覆蓋及不穩定地層等復雜地質條件區域施工,使用日漸增多。

泥水盾構需長距離掘進,且換刀條件差,刀具磨損問題已經成為大直徑盾構隧道掘進過程中面臨的突出問題。因此,研究大直徑泥水盾構掘進過程中刀具磨損問題,以減小盾構刀具磨損,避免因刀具磨損失效帶來的事故,有利于確保盾構隧道工程經濟、安全、高效、順利的完成

。

2、 切刀的基本切削過程

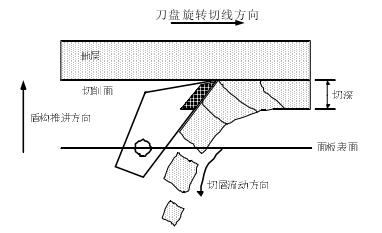

泥水盾構切刀的基本切削過程是:隨著盾構的推進和刀盤的旋轉,切刀逐漸插入泥膜,開挖面被切削土體在刀刃及前刀面的雙重作用下,發生變形并承受較高應力,一旦應力值超過土體本身的強度,該部分土體將在刀刃附近與原土體分離,并在切刀繼續切削的過程中因前刀面的導流作用從原土體脫離開來,成為切屑,進入泥水盾構刀盤前部的泥漿之中。切刀的切削過程示意圖見圖 1。

圖 1 切刀切削過程示意圖

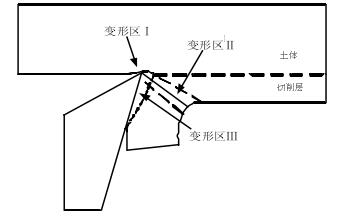

切刀切削土體過程中,被切削土體產生的變形可以大致區分為 3 個變形區,如圖 2 所示。變形區 I 是切刀刀刃及后刀面部分隨著盾構的推進和刀盤的旋轉對土體產生擠壓作用造成的變形區。變形區 II 主要是前刀面前部的土體由于切刀切削時前刀面對被切削土體產生的外推的作用而造成的剪切變形區。

變形區 III 是隨著切削的進行,被切削脫離原土體的切屑向外流動時與切刀前刀面之間產生擠壓而造成的變形。

圖 2 切削區土體變形示意圖

從切刀切削土體的過程來看,土體對切刀的磨損可以區分為兩個類型:第一類是切刀切削土體時刀刃部分與被切削土體直接接觸、摩擦而使得刀刃變短變平的磨損,這類磨損的持續進行將對刀刃的切削效果產生直接影響,稱為一次磨損。第二類為被切削下的土體,即渣土,流動離開被切削地層時對刀具的磨損,稱為二次磨損。

切刀切削土體時,被切削土體的破壞是由土體中剪應力超過土體強度極限造成的,土體沿最大剪應力面發生破壞。對被切削脫離的土體及刀具進行受力分析,可以發現刀具的磨損受土體物理性質、刀盤旋轉速度、刀具切削時的切深影響很大。當泥水盾構的切刀刀刃磨損后,刀刃倒角變大,摩擦加劇,致使切刀切削時的阻力增大。

切刀的刀刃磨鈍之后,刀具磨損面與所切削土體之間的擠壓力增大,刀具磨損面與被切削土體間的摩擦力也會增大,從而導致刀具磨損速度的加快。

3 、泥水盾構切刀磨損與地層特性關系

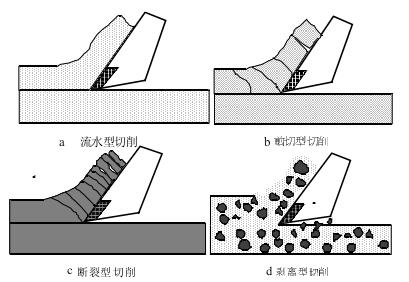

切刀切削不同土體時,切削狀態是不一樣的,切削產生的渣土形態及其流動方式均不相同,與地層性質、刀具參數(前、后角)、切削速度及切削深度等有關。刀具開挖土體時產生的渣土流動形式主要有 4 種,如圖 3 所示[4]。對淤泥、富水黏土、粉土以及粉細砂地層而言,非常適合采用泥水盾構施工。此類地層的特點是土體強度較低,切刀切削土體時,被切削土體在刀刃進給的作用下發生較為連續的剪切變形,切削下來的渣土沿著切刀前刀面向外流動,即為流水型切削。

這種情況下,切刀所受的切削阻力較小而且較為穩定,切刀的磨損主要表現為正常磨損,一般不容易發生崩刃等現象,切刀可以使用較長的距離。

圖 3 渣土流動形式

當泥水盾構在強度比較高的黏土、粉土地層掘進切削時,主要發生剪切型的切削。切刀切削土體時,土體產生壓縮變形,當土體所受剪應力超過承受極限時,土體會在以刀刃為起點的某個斜面產生剪切破壞,導致土體從被切削地層脫落。當泥水盾構在高強度、低含水量的黏土、粉土地層或者高膠結強度、填充密實的礫砂地層掘進切削時,由于土體自身強度較高,被切削土體在切刀的擠壓作用下先產生壓縮變形,但并不立即發生破裂,仍然維持相對完整的形狀,當被切削土體所受應力隨著切刀的繼續切削而超過土體自身強度時,裂紋產生在刀刃處,被切削土體隨即破壞。

斷裂型切削實際上是剪切型切削的特殊形態,不同之處在于斷裂型切削產生的土渣較剪切型切削的更小。當泥水盾構在普通礫砂及砂卵石地層掘進時,由于土體顆粒的粒徑較大,而粘聚力較小,切刀切削時所起的作用并非切削,而是松動地層,從土體中把礫石、卵石等的大顆粒剝離出來,也即切刀在該地層主要發生剝離性切削。

被切削土體的破壞形態及切削下來的土渣的流動形式與土體發生破壞時的受力狀態有關。流水型切削、剪切型切削、斷裂型切削中被切削土體破壞是由剪切變形導致的塑性破壞,而在剝落型切削中,拉伸變形是導致被切削土體發生脆性破壞的主因。

土屑流動形態受切削土體參數、切削速度和切深等因素的影響,因此,在同一地層切削時,不同的掘進參數、不同的刀具參數會改變切刀切削時渣土的流動方式。

4 、不同地層條件下刀具的磨損機理

切刀切削時,土體中的硬質顆粒使切刀刀刃逐漸損耗,導致切刀磨損,隨著切削的進行,磨損愈加嚴重,切刀的刀刃慢慢被磨平,如果切削繼續進行,則會進一步磨損刀體。這樣的磨損是切刀在切削中最常見的磨損狀態,稱之為正常磨損。工程實踐證明,一般情況下切刀的正常磨損較慢。當泥水盾構在淤泥、黏土、粉土等地層中掘進時,以流水型、剪切型切削為主,刀刃通常為正常磨損,后刀面的磨損也很輕微,在此類地層掘進時,刀具可采用大前角、小后角的設計,并在切削中采用較高的刀盤轉速,這樣既可以減小推進阻力又能降低推進扭矩,從而提高了掘進效率。

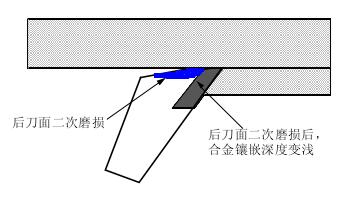

切刀在粉細砂地層切削時,刀具的磨損同樣主要為正常磨損,但該類地層中石英等硬質顆粒含量高,在切刀后角比較小的情況下,切屑的流動會對后刀面造成較為嚴重的磨損,即二次磨損(見圖 4)。在此類地層掘進時,切刀的后角要比在淤泥、黏土、粉土地層切削時取得更大。當泥水盾構在礫砂及砂卵石地層掘進時,對刀具的磨損十分嚴重。

圖 4 切刀后刀面二次磨損

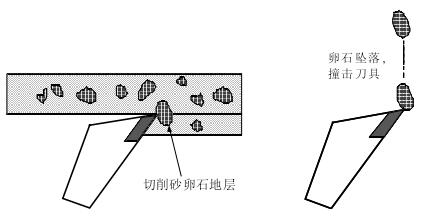

此類地層中,不但切刀的正常磨損速度很塊,而且后刀面的磨損速度也遠大于在前述兩類地層中掘進時的情況。當后刀面被磨損到一定程度是,會造成刀刃與刀體的連結強度降低,進而導致刀刃的脫落。切刀在此類地層工作,面臨的另一個嚴重問題是刀具極易出現刀刃崩裂的現象。由于此類地層中硬質顆粒的體積大、強度高,切刀切削時對刀刃的沖擊較大,加之本地的以剝落型切削為主,被剝離的礫石、卵石不但會對刀具造成嚴重的二次磨損,而且它們被剝離原土體墜落的過程中有可能會撞擊其他刀具,容易導致其他刀具因沖擊而破壞(見圖 5)。

圖 5 礫砂及砂卵石地層刀具磨損

切刀在此類地層中切削時,要適當地降低刀盤旋轉速度,盡量避免切刀以較高的速度切削地層時與地層中的礫石、卵石發生撞擊,同時,考慮到刀刃在該地層很容易與各種大體積硬質顆粒相碰,切刀的刀刃要適當鈍一些,以增強抗沖擊能力。

5 、結語

盾構刀具切削不同類型地層時,刀體受力及切削下來的土渣流動情況均不相同,對刀具的磨損機理也不一樣。當泥水盾構在淤泥、黏土、粉土等地層中掘進時,刀刃的磨損為正常磨損,且磨損輕微;在粉細砂地層切削時,刀具的磨損同樣主要為正常磨損,但該類地層中二次磨損較為嚴重,有可能導致刀具合金齒脫落;在礫砂及砂卵石地層切削時,刀具的正常磨損速度快,二次磨損嚴重,可能導致刀刃與刀體的連結強度降低,進而導致刀刃的脫落;地層中的大塊硬質顆粒會對切刀產生較大沖擊,致使切刀刀刃崩裂;被剝離的礫石、卵石不但會對刀具造成嚴重的二次磨損,還有可能會撞擊其他刀具,導致其它刀具因沖擊而破壞。

切削不同地層時,盾構刀具所用材料硬度及抗彎強度應當有所選擇,刀具的參數及合金與刀體連結工藝也應有所不同,以達到較好的切削效果,降低刀具磨損。在礫砂及砂卵石地層掘進時,在滿足施工進度要求時,刀盤轉速、掘進速度、錐入度都應該盡量取小,以降低刀具磨損;為降低渣土對刀具二次磨損的同時防止泥漿中硬質顆粒對刀具的二次磨損過大,泥漿密度要保持在一定的范圍內。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息