數控刀具在耐蝕不銹鋼材料零件中的應用

2021-12-22 來源:中國航發貴州紅林航空動力控制科技有限公司 作者:梁瑞敏

摘要:本文針對不銹鋼 Z8CND17-04 材料,采用金相法對零件在最終進行疲勞試驗發生斷裂的質量問題進行了分析,定性地說明了加工的硬化層是導致零件表面產生裂紋的原因之一,結合公司現有的生產條件,制定了切削試驗方案,避免了零件表面硬化層的產生,提高了零件的質量及生產效率。

關鍵詞:不銹鋼;金相;硬度;刀具壽命;硬化層

1、現狀與問題描述

零件材料為法國標準牌號 Z8CND17-04 屬于馬氏體不銹鋼,硬度 HRC36-41,表面粗糙度 Ra0.4,一般車削加工實現比較困難。實際加工選擇肯納刀具公司的刀片DNGP15402KC730。切削速度 111 m/min;進給 0.02 mm/s;切深 0.075 mm,零件加工完成后,要求做疲勞試驗。試驗條件為在循環加載最小載荷 Fmin=-4859 KN,最大載荷Fmax=4083 KN 的作用下,壽命要達到 733 600 次以上。但是公司加工的零件在試驗進行到 110 000 次循環次數時靠近大端處發生斷裂失效。見圖 1 所示。

圖1 活塞斷裂圖

2、 原因分析

2.1 金相分析

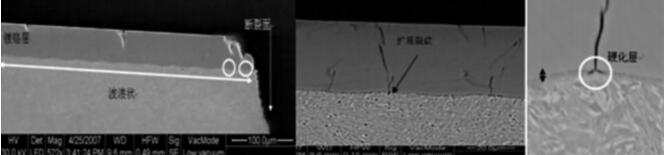

從金相顯示裂紋擴展是本次失效的主要原因,從切面可看到鍍鉻層和基體交界面,機加工紋路呈波浪狀,鍍鉻層里的裂紋延伸至基體中并靠近斷裂起始源,機加工表面粗糙度表現為鉻層和基體交界處形成波峰和波谷,在波峰處存在殘余拉應力,波谷處存在殘余壓應力。大多數鍍鉻層的裂紋在交界面的波峰處產生,而且圖 2 中硬化層中存在擴展裂紋,初步斷定鍍鉻層里的擴展裂紋是由加工硬化引起的。

圖 2 斷裂橫截面

2.2 對比試驗分析

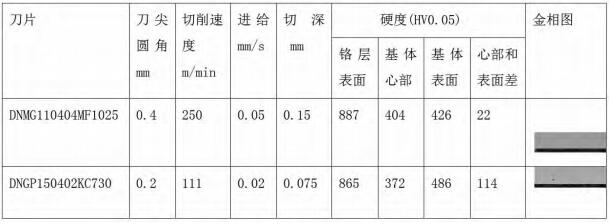

對比其他供應商使用的刀片是 DNMG110404MF1025。我們對所用切削參數、加工后的金相圖片、維氏硬度進行了對比,結果如下:

從表 1 看出 DNMG11040404MF1025 的刀片幾何圓角,切削速度,進給,切深均是 DNGP150402KC730 的 2 倍。且在鉻層和基體交界面顯示平緩,刀片基體心部和表面差只有 22 HV。而我公司交界面呈有規律的波浪狀(與 0.02 mm/r 的加工狀態符合),且大多數鍍鉻層的裂紋在交界面的波峰處產生,且基體心部和表面差有 114HV(已加工表面發生硬化現象可以通過檢測基體表面和心部的維氏硬度差值來反映)。刀片圓角小,切深、進給以及切削速度相對低,當切深和進給量過小時,刀具的切削刃鈍圓部分在已加工表面單位長度上擠壓次數增多,硬化現象也會增大。

表1 刀片使用對照表

3、工藝試驗

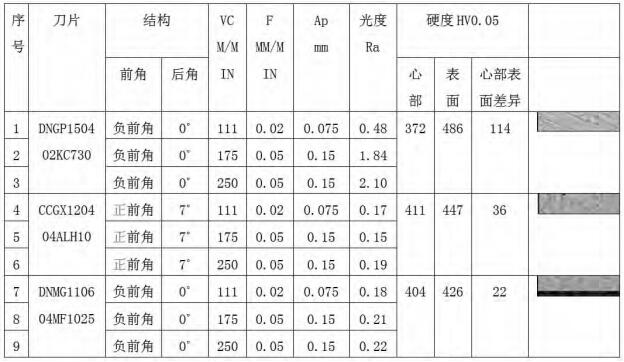

結合公司現有的生產條件,通過改進刀具幾何角度和切削參數來改進加工硬化現象,試驗如下:

(1)刀具配置:根據加工硬化產生裂紋的機理分析,試驗中增大刀具的前角、后角,保持切削刃鋒利,減輕零件表面的加工硬化現象。

(2)切削參數配置:根據加工硬化產生裂紋的機理分析,切削速度過大、過小都會產生加工硬化現象,在滿足零件加工精度的要求下,我們選取了 9 組切削參數數據進行試切削,力求尋求一組最合理的切削參數。

(3)維氏硬度比較:DNGP150402KC730 這組刀片加工零件表面和心部維氏硬度差異 HV 114,說明在加工后表面產生了硬化,這樣的硬化程度是不可以接受的。

(4)金相比較:從金相圖看出,DNGP150402KC730 這一組刀片產生的硬化層最厚DNMG110404MF1025 這一組刀片產生的硬化層最薄,CCGX120404ALH10 這組刀片產生的硬化層介于上訴兩者之間。可見,刀片配置,切削參數選擇對零件的表面質量都有一定影響,尤其對于高精度不銹鋼材料零件,其基體表面易產生硬化現象,表面的硬化使得表面脆性增加,嚴重可導致基體裂紋的產生,隨著裂紋的擴展引起零件疲勞斷裂發生失效。

(5)實際應用效果:綜合各種因素,根據實際情況選用了表2 中第 7 項的切削條件完成了零件的加工。

表2 工藝試驗表

4、結束語

零件表面的加工硬化層雖然會增強其耐磨性,但脆性也同時增加,成為發生裂紋而促使表面破損和疲勞破壞的主要原因,零件的表面殘余應力容易使表面產生裂紋,降低零件的疲勞強度。從浩如煙海的刀具品牌中,選擇出物美價廉,同時又適合企業生產科研的刀具,是令制造業企業十分頭痛的事,刀具選型實用、合理、科學,不僅可以提高生產加工效率,最大限度地發揮數控加工設備的加工潛能。同時,還可以大大縮減企業刀具消耗,達到節約刀具成本的目的。所以說在刀具良莠混雜的情形下刀具選型變得非常關鍵,選型過程中需要注重性價比,多實踐,多比較。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com