數控機床鉆頭的鍛壓工藝優化研究

2018-6-15 來源:河南職業技術學院 作者:張朝杰, 陳 建

摘要:采用不同的始鍛溫度、終鍛溫度和鍛比,對含鍶數控機床鉆頭進行了鍛壓試驗,并進行了表面硬度、高溫耐磨損性能和高溫沖擊性能的測試與分析。 結果表明,隨著始鍛溫度、終鍛溫度、鍛比的增加,鉆頭的表面硬度、高溫磨損體積和高溫沖擊吸收功均先增大后減小。 鉆頭的優化工藝為始鍛溫度 1180 ℃、終鍛溫度 950 ℃、鍛比 6。 此工藝下,鉆頭的表面硬度達 78 HRC,600 ℃磨損體積低至 21×10-3mm3,600 ℃沖擊吸收功高達 58 J。

關鍵詞:鍛壓工藝; 始鍛溫度; 終鍛溫度; 鍛壓比; 數控機床鉆頭

鉆頭是數控機床極為重要的零部件之一。 鉆頭性能的好壞, 直接關系到加工產品的質量和企業生產效率。高速鋼是一種常用的數控機床鉆頭材料。但是, 目前常用的 W18Cr4V 高速鋼鉆頭由于高溫性能不理想,導致它的應用受到限制。 為此,本文在W18Cr4V 高速鋼鉆頭中添加少量的合金元素鍶(Sr)進行新型數控機床鉆頭的制備 ,并對不同鍛壓工藝下的新型數控機床鉆頭的表面硬度、 高溫耐磨性能、高溫沖擊性能進行了研究,優化出含鍶數控機床鉆頭的鍛壓工藝, 為含鍶數控機床鉆頭的應用提供了新的思路和試驗數據。

1、 試驗材料與方法

在 W18Cr4V 高速鋼中 添 加 0.5wt%合 金 元 素Sr,經過感應熔煉和電渣重熔,獲取試驗需要的含鍶數控機床鉆頭鋼錠。 采用 EDX1800C 型 X射線熒光光譜儀對含鍶數控機床鉆頭鋼錠試樣進行化學分析,結果如表 1 所示。

表 1 試樣的化學成分(質量分數,%)

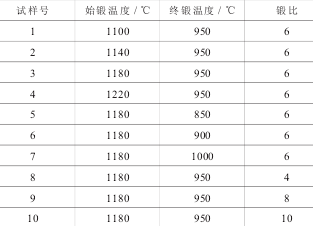

在 25MN 鍛壓機上進行含鍶數控機床鉆頭的鍛壓試驗。在試驗過程中,對始鍛溫度、 終鍛溫度和鍛比這三個重要的工藝參數選取不同的數值進行試驗。 試樣的具體鍛壓工藝參數如表2 所示。

表 2 試樣的鍛壓工藝參數

鍛壓過程中的毛坯加熱溫度為 450 ℃、模具預熱溫度為 350℃。由于 W18Cr4V 高速鋼的導熱性較差, 所以本試驗中的含鍶數控機床鉆頭鍛壓過程采用分段加熱 , 900 ℃以下低溫段 加熱時間按 1min/mm 進行計算選取,900 ℃以上高溫段加熱時間按 0.5min/mm 進行計算選取。 由于加熱火次過多,容易因鍛壓抗力過大導致試樣開裂,所以,本實驗的加熱火次選為:前三火為三鐓三拔、最后一火為修整成形。 鍛壓完成后的鉆頭鍛件依次進行 880℃×3h+750 ℃×5 h 等溫退火處理 、1280 ℃×30 min 油淬 、560℃×1h 三次回火的熱處理, 獲得所需的含鍶數控機床鉆頭測試試樣。

含鍶數控機床鉆頭試樣的表面硬度 , 采用HR-150A 型洛氏硬度計進行測試 , 測試溫度為室溫。 試樣的高溫摩擦磨損試驗,在 MMUD-5B 型高溫摩擦磨損試驗機上進行,試驗溫度為 600℃,記錄試樣的磨損體積, 以磨損體積表征耐磨性能, 并用EVO18 型掃描電子顯微鏡觀察試樣的表面磨損形貌。 試樣的高溫沖擊性能,采用 JK-KC 型高溫沖擊試驗機進行測試,測試溫度為 600℃,記錄試樣的沖擊吸收功, 并用 EVO18 型掃描電子顯微鏡觀察試樣的沖擊斷口形貌。

2、 試驗結果及分析

2.1 表面硬度

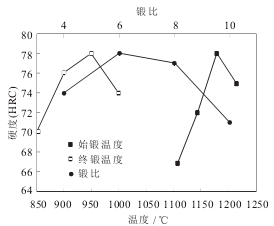

采用不同的始鍛溫度、 終鍛溫度和鍛比制備出的含鍶數控機床鉆頭試樣的表面硬度測試結果 (鍛壓工藝參數對試樣表面硬度的影響)如圖 1 所示。

圖 1 鍛壓工藝參數對試樣表面硬度的影響

始鍛溫度對表面硬度的影響為試樣 1~4,始鍛溫度對表面硬度的影響為試樣 5、6、3、7, 鍛比對表面硬度的影響為試樣 8、3、9、10。 從圖可以看出,始鍛溫度、終鍛溫度和鍛比均對含鍶數控機床鉆頭的表面硬度產生明顯影響。 隨始鍛溫度從1100 ℃增加至 1220℃、終鍛溫度從 850 ℃增加至 1000 ℃、鍛比從 4 增加至 10,鉆頭的表面硬度均先增大后減小;當始鍛溫度為 1180℃、終鍛溫度為 950℃、鍛比為 6 時,含鍶數控機床鉆頭的表面硬度值最大(78HRC)。

2.2 高溫耐磨損性能

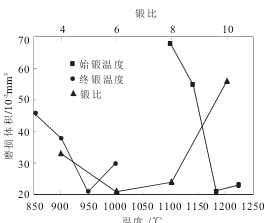

采用不同的始鍛溫度、 終鍛溫度和鍛比制備出的含鍶數控機床鉆頭試樣, 在 600℃下的高溫摩擦磨損試驗結果 (鍛壓工藝參數對試樣高溫磨損體積的影響)如圖 2 所示。

圖 2 鍛壓工藝參數對試樣高溫磨損體積的影響

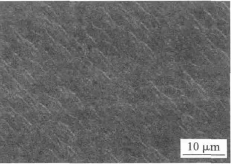

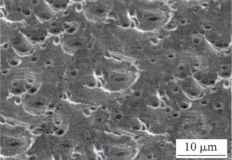

從圖2可以看出,始鍛溫度、終鍛溫度和鍛比均對含鍶數控機床鉆頭高溫耐磨損性能產生顯著影響 。 隨始鍛溫度從 1100 ℃增 加 至1220 ℃、終鍛溫度從 850 ℃增加至 1000 ℃、鍛比從4 增加至 10,鉆頭的磨損體積均先小后增大;當始鍛溫度為 1180℃、終鍛溫度為 950℃、鍛比為 6 時,鉆頭的 600 ℃磨損體積最小(21×10-3mm3), 鉆頭的高溫耐磨損性能最佳。 圖 3 是采用始鍛溫度為 1180℃、終鍛溫度為 950℃、鍛比為 6 的含鍶數控機床鉆頭試樣 3 在高溫摩擦磨損試驗后的表面形貌 SEM照片。 從圖 3 可以看出,在上述鍛壓工藝參數下,含鍶數控機床鉆頭試樣 3 在高溫摩擦磨損試驗后表面僅有少量的細小磨痕,無明顯的起皮或脫落,表現出較佳的高溫耐磨損性能。

圖 3 試樣 3 在高溫磨損試驗后的表面 SEM 形貌

2.3 高溫沖擊性能

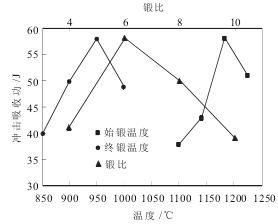

采用不同的始鍛溫度、 終鍛溫度和鍛比制備出的含鍶數控機床鉆頭試樣, 在 600℃環境下的高溫沖擊性試驗結果 (鍛壓工藝參數對試樣高溫沖擊性的影響)如圖 4 所示。

圖 4 鍛壓工藝參數對試樣高溫沖擊性能的影響

從圖 4 可以看出,始鍛溫度、終響鍛溫度和鍛比均對含鍶數控機床鉆頭高溫耐磨損性能產生顯著影響 。 隨 始 鍛 溫 度 從 1100 ℃增 加 至1220 ℃、終鍛溫度從 850 ℃增加至 1000 ℃、鍛比從4 增加至 10,鉆頭的磨損體積均先增大后減小;當始鍛溫度為 1180℃、 終鍛溫度為 950℃、 鍛壓比為 6時,含鍶數控機床鉆頭的 600℃沖擊吸收功最大(58J),鉆頭的高溫沖擊性能最佳。 圖5是采用始鍛溫度為 1180 ℃、終鍛溫度為 950 ℃、鍛壓比為 6 的含鍶數控機床鉆頭試樣 3 在高溫沖擊試驗后的斷口形貌SEM 照片。 從圖5可以看出,在上述鍛壓參數下,含鍶數控機床鉆頭試樣

3 的高溫沖擊斷口由較多的細小韌窩和少量的撕裂棱組成, 表現出較為明顯的韌性斷裂特征和較佳的高溫沖擊性能。

圖 5 試樣 3 高溫沖擊試驗后的斷口 SEM 形貌

2.4 討論與分析

在含鍶數控機床鉆頭的鍛壓過程中,始鍛溫度、終鍛溫度和鍛比是非常重要的三個工藝參數。 始鍛溫度的選擇關系到含鍶數控機床鉆頭鍛壓后的組織與性能,始鍛溫度不宜過低也不宜過高。在含鍶數控機床鉆頭鍛壓過程中, 在保證不出現加熱缺陷的前提下,應該提高始鍛溫度,以便有充裕的時間進行鍛壓成形,減少加熱次數;但是始鍛溫度過高,容易導致含鍶數控機床鉆頭的晶粒粗化、組織分布不均勻,從而降低含鍶數控機床鉆頭的高溫耐磨損性能和高溫沖擊性能。在鍛壓過程中,含鍶數控機床鉆頭的終鍛溫度也需要進行合理選擇, 過低或過高的終鍛溫度都不利于獲得較佳性能的鉆頭。 這主要是因為如果含鍶數控機床鉆頭的終鍛溫度過低, 一方面因為嚴重的加工硬化使得鉆頭鍛壓困難, 另一方面可能導致鉆頭在鍛壓過程中產生內部裂紋, 降低鉆頭的力學性能。相反,如果鍛壓過程中鉆頭的終鍛溫度過高,鍛后的鉆頭晶粒長大明顯、內部組織難以達到致密化, 從而使得鉆頭的高溫耐磨損性能和高溫沖擊性能降低。 在含鍶數控機床鉆頭的鍛壓過程中,鍛比也是重要的工藝參數。 提高鍛比,有助于使得鍛件更加充分、均勻,從而獲得更加均勻的組織,改善含鍶數控機床鉆頭的綜合性能。因此,從提高含鍶數控機床鉆頭的高溫耐磨損性能和高溫沖擊性能出發, 含鍶數控機床鉆頭的始鍛溫度優選為1180℃、終鍛溫度優選為 950℃、鍛比優選為 6。

3、 結論

(1) 始鍛溫度、 終鍛溫度和鍛比均對含鍶數控機床鉆頭的表面硬度、 高溫耐磨損性能和高溫沖擊性能產生重要影響。 隨始鍛溫度從 1100 ℃增加至1220 ℃、終鍛溫度從 850 ℃增加至 1000 ℃、鍛比從4 增加至 10,鉆頭的表面硬度、高溫磨損體積和高溫沖擊吸收功均先增大后減小。

(2) 當始鍛溫度為 1180 ℃ 、 終鍛溫度為 950℃、鍛比為 6 時,含鍶數控機床鉆頭的表面硬度值最大 (78 HRC)、600 ℃磨損體積最小 (21×10-3mm3)、600 ℃沖擊吸收功最大(58 J)。從提高高溫耐磨損性能和高溫沖擊性能出發, 含鍶數控機床鉆頭的始鍛溫度優選為 1180 ℃、終鍛溫度優選為 950 ℃、鍛比優選為 6。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com