隔膜泵曲軸部裝裝配治具設計

2017-2-16 來源:中國有色(沈陽)泵業有限公司 作者:楊立業

摘要:本文重點介紹了隔膜泵曲軸部裝裝配治具的結構設計要點,通過對曲軸部裝治具:液壓升降支撐裝置、結構件的定位支撐裝置、滑輪平衡裝置的結構優化設計,為高質、高效、高安全性的曲軸部裝提供了技術保障,滿足了快節奏高效率的曲軸部裝需要,是極具使用價值和推廣價值的一種曲軸部裝裝配治具。

關鍵詞:曲軸;隔膜泵;部裝;治具;裝置

1.概述

隔膜泵是當今世界高腐蝕、高濃度、高壓力、高溫度固- 液兩相介質長距離管道化輸送的關鍵備,廣泛應用于大型石化和煤化工等領域。隔膜泵主體由:傳動系統、動力端、液力端、液壓輔助系統、電氣控制系統等部分組成,其中動力端是隔膜泵的重要組成部分,它由動力端箱體、偏心曲軸、連桿、軸承、十字頭及導板、介桿等組成一個小的曲軸部裝,是隔膜泵整體結構中的一個重要的部裝傳動結構。工作原理為:傳動系統的電動機通過傳動系統帶動小齒輪、大齒輪、曲拐總成、連桿、十字頭,使旋轉運動轉變為直線運動,帶動活塞進行往復運動;曲軸的作用是把動力傳動系統提供的旋轉運動轉化為直線往復運動。

偏心曲軸部裝結構做為動力端的重要傳動部件之一,承擔著隔膜泵整個轉動的最大負荷和全部傳動功率的轉化,承受著來致不同偏心曲軸、不同曲軸對應裝配的連桿、介桿等強度、方向不斷變化的彎矩、扭矩及長時間高速運轉的聯動作用,因此,曲軸各部件裝配精度及裝配質量的好壞,直接影響著曲軸部裝運轉聯動作用發揮的效果,直接影響著設備的使用壽命。

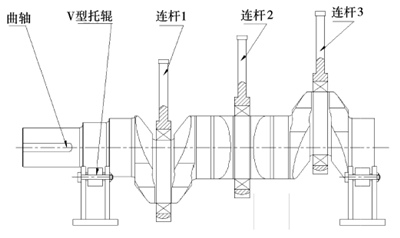

以往曲軸部裝采用V 型托輥支撐橫裝方法,將曲軸橫放在V 型托輥上,用吊車將曲軸前端吊起,將三連桿套入曲軸上,雖然連桿可以平行裝入,但是需要利用V 型鐵支撐曲軸,每裝入一個連桿轉動120° ,連桿受自身重力影響,裝配后三個連桿在不同角度與地面接觸,加之由于曲軸重量大,與V 型托輥接觸時連桿沒轉120° ,需要克服很大的摩擦力,也就是說,無法手動轉動,只能通過天車的拉力才可以完成曲軸三個互成120°連桿的裝配。這樣,裝配的效率大大下降了,而且由于摩擦力的作用導致曲軸的加工表面有劃痕,嚴重的影響產品質量。圖1 為采用V 型托輥進行曲軸部裝的結構示意圖:

圖1 采用V 型托輥進行曲軸部裝的結構示意圖

目前泵業公司加工的隔膜泵曲軸多為三拐曲軸,由于隔膜泵三拐曲軸長達(3 000 ~ 5 000) mm ,重量重達10 余噸,且有三個偏心,豎直安裝時由于重心分布不均,極易導致傾斜偏移,而曲軸部裝相關件:連桿(三個,各成120°) 、半套、軸承等其相互配合及裝配精度要求很高,受場地條件限制,這種曲軸與之裝配件間的調試困難,裝配精度和工作效率極低,如何設計專用裝配治具,提高曲軸部裝裝配質量、裝配效率,是解決曲軸部裝瓶頸問題的關鍵。

2.曲軸部裝裝配治具關鍵技術

2.1液壓升降支撐裝置的設計

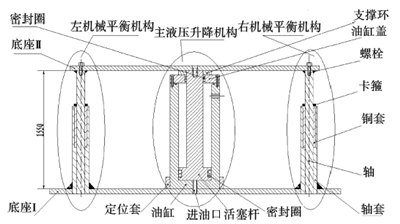

圖2 為液壓升降裝置結構示意圖。

圖2 液壓升降裝置結構示意圖

它主要由底座Ⅰ 、底座Ⅱ 、主液壓升降機構、左右機械平衡機構組成,主液壓升降機構它主要由定位套、油缸、活塞桿、油缸蓋、密封圈等組成,采用形式為普通液壓升降油缸,液壓油通過底座Ⅰ 的進油口進入油缸,在壓力的作用下,活塞桿被頂起向上運動,同時帶動整個液壓升降支撐裝置舉升,當達到需要高度后,利用液壓站的自鎖功能,油缸停留固定在需要位置;降落時,利用缸體本身的進油口,將液壓油泄壓,活塞桿開始降落,直至缸體底部,從而實現了液壓舉升及降落的整個過程。

由于在舉升及降落的過程中,定位安裝套及曲軸重量及直徑過大,考慮到曲軸部裝時間過長,液壓升降裝置的自動泄壓問題,同時為保證曲軸舉升及降落過程的平穩性,避免因左右傾斜導致裝配質量及安全性問題,設計開發了左、右機械平衡機構,他代替了以往沒有平衡支撐機構或采用左右單缸液壓升降機構的設計模式,通過機械鎖緊的平衡機構的設計,降低了設計成本及繁瑣的液壓系統,而且通過液壓、機械雙鎖緊的方式,實現升降平面的平穩,避免了兩側不平衡現象的發生及曲軸升降過程的傾斜,確保了新型液壓升降裝置升降過程的平穩。

該液壓升降支撐裝置主要由軸套、軸、銅套、卡箍等組成,結構形式為:將機械鎖緊平衡機構分別固定在底座兩側,通過焊接將其與底座形成一體,軸套與軸之間采用間隙配合的方式實現軸的上下自由移動,為避免軸與軸套間的剛性摩擦及相對穩定,在軸與軸套之間鑲嵌了定位及減緩摩擦及平衡作用的銅套,同時設計了專用卡箍,當主液壓升降機構升降到裝配需要位置及高度時,利用卡箍的鎖緊功能,將軸卡緊在固定位置高度,實現了液壓、機械雙鎖緊;該左右機械鎖緊機構,結構簡單,操作方便使用靈活,現應用在曲軸裝配中,使用效果很好。

2.2結構件的定位支撐裝置設計

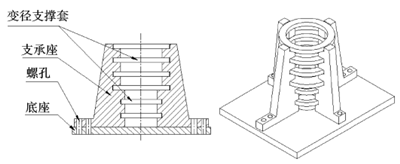

圖3 為定位支撐裝置結構示意圖:

圖3 定位支撐裝置結構示意圖

定位變徑支撐裝置主要由:底座、支承座、變徑支撐套等部分組成,采用新型結構件的定位支撐裝置:將定位支撐套設計成與三拐曲軸軸頸匹配的變徑直徑,放置在支承座上,支承座通過高強度螺栓與底座固定,當被加工曲軸軸徑發生變化時,只需要調整支承座位置,將不同直徑的支撐套放置在支承座上,即可實現軸徑的變徑功能,定位更加準確穩定,減少安裝調試過程中,由于穩定性差而導致的曲軸裝配精度低等問題;既便于安裝又節省材料,提高了曲軸裝配的穩定性、支撐強度及定位精度。

2.3滑輪平衡裝置的設計

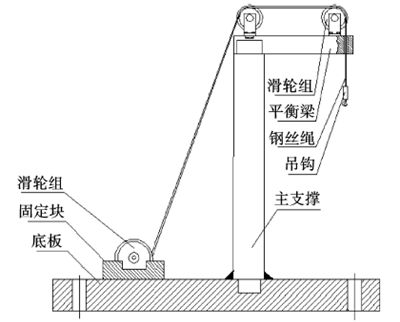

圖4 為滑輪平衡裝置結構示意圖。

圖4 滑輪平衡裝置結構示意圖

滑輪平衡裝置主要由:底板、固定塊、滑輪組、主支撐、平衡梁、鋼絲繩、吊鉤等部件組成,以往曲軸部裝時無論是豎裝還是橫裝,連桿的裝配都需要借助裝配場地的吊車進行三連桿不同部位,彼此相互位置120°的裝配,由于連桿自身重量因素,在裝配時三連桿的平衡定位相當困難,而且由于天車受人工控制因素影響,很難準確定位三連桿的準確裝配平衡位置,裝配精度差,耗費時間長,裝配效率低,人為調動天車移動連桿時,安全隱患極大。采用自行設計的滑輪平衡裝置后,有效解決了上述問題,為曲軸部裝時各裝配件的裝配質量提供了質量保障,提高了生產效率。

工作原理:首先將底板通過高強度螺栓與地面固定,形成穩定可靠的地基,然后將主支撐豎直插入底座中,利用地板預留的定位孔將主支撐豎起,為確保其穩定性,采用焊接的方式將底板與主支撐焊接穩固,平衡梁與主支撐通過定位孔及把和螺栓穩定連接,滑輪組安放在地板及平衡梁上,根據曲軸部裝時三連桿高度要求位置,通過滑輪控制鋼絲繩、吊鉤的升降來準確定位連桿的位置,當第一個連桿裝配結束后,再進行第二、第三連桿的裝配。

3.結語

(1) 本曲軸部裝裝配治具設計新穎,結構簡單實用,通過滑輪平衡裝置的設計,實現了曲軸部裝時相關部件位置、高度的準確;

(2) 通過設計液壓升降裝置,實現了曲軸的平穩升降,保障了曲軸裝配部件的地面裝配,提高了裝配質量,提高了裝配效率,確保了裝配才安全性;

(3) 采用結構件定位支撐套,實現了曲軸裝配的精準定位,同時由于系列化定位套的使用,降低了加工成本,實現了高效、快捷的現代化裝配。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com