摘要: 米克朗UCP1x50 加工中心刀庫是故障率較高的部件,涉及到較為復雜的一系列調整步驟和方法。詳細介紹了該加工中心刀庫故障的維修判斷過程及調整方法,為該系列機床刀庫的維修調整提供有實用價值的參考。

米克朗UCP1x50 加工中心采用海德漢530 數控系統,高速電主軸,刀庫采用Commander SK 系列變頻器驅動,46 把刀,其刀庫系統結構復雜,相對于機床其他部件故障率較高。對于此次故障,作者也是第一次碰到,缺乏經驗,經過一周的反復摸索、實驗并與廠家反復交流,終于總結出一套完整的解決方案,徹底排除了故障。以下就是作者維修判斷的過程以及處理問題的方式方法。

1 、故障現象

2010 年3 月,某單位米克朗UCP1x50 加工中心刀庫出現刀鏈無法轉動故障,排除機械卡死的原因后,刀庫在完成回零動作后,在目標刀位發生相鄰兩個刀位之間來回振蕩的現象,持續1 分多鐘后改為逆時針慢速旋轉,且無法停止,只能拍下急停按鈕。

2、 機械卡死的故障原因及刀庫恢復方法

2. 1 刀鏈故障原因及清除故障的方法

一般刀鏈無法轉動時,會采取使用變頻器手動控制和手盤電機的方法使刀鏈轉動。變頻器手動控制旋轉是利用變頻器的手動功能,即設定其5 號參數為Pad,利用變頻器上的按鈕操作電機旋轉,或模擬外部指令信號控制電機的正反轉( 具體會在后面的篇幅中有詳細介紹) ; 手盤電機則要拆掉電機后端蓋( 由于安裝條件的限制挨近安裝底板的螺釘拆卸非常困難) ,然后就可以盤動電機了。

但是此次故障無論用那種方式,都只能正、反移動1 /4 個刀位就轉不動了,明顯有異物卡住。作者采取了如下方法:

( 1) 拍下急停按鍵,關掉機床進氣開關,等待幾分鐘后,控制換刀回轉臂的氣缸桿就可以手動拉出或收回了,推動換刀位刀套把換刀位的回轉臂擺出去,從而讓開了換刀刀位。

( 2) 把刀鏈上的刀套依次沿導軌滑到換刀位取出,等所有刀套取出后,清理刀鏈滑軌里的障礙,然后把刀套按刀套號依次順序裝回,再把回轉臂擺回復原,接通進氣開關,彈起急停,完畢。

通過上述手動操作完成了異物清理工作,結果發現故障原因在于: 粘接在8 號刀套上的固定圓形槽里的圓鋼片脫落在刀鏈滑軌上,造成了刀鏈運行的阻礙。

把圓鋼片表面被撞出的毛刺、突起打磨光滑,用環氧樹脂牢固粘接于8 號刀套上的固定圓形槽里,特別注意不要高出圓形槽表面。

8 號刀套的作用在于作為刀庫的零位標記,其他刀套則不具備這個功能。

2. 2 刀庫恢復方法和步驟

( 1) 重啟機床。

( 2) 按下CE 清除所有信息,直到啟動刀庫開始回參考。

( 3) 當刀庫運行時,必須用急停鈕將刀庫停在正確的位置。如圖1 所示,正確的位置就是1 號刀位的定位釘正對V 型中心槽,在這個位置上,8 號刀位則在參考傳感器B607 下面,這時B607 將變為1。如果按下急停鈕時,刀庫不在正確位置,則重做,直到刀庫停在正確位置為止。

圖1 刀位定位釘正對V 型中心槽示意圖

( 4) 這時選擇programming and editing 方式,按下MOD 鍵,并輸入PLC 密碼807667,回車。

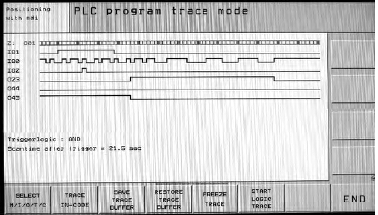

( 5) 按下軟鍵“Trace”后,按下select“M/I /O/T /C”,然后選取I81、I80 和I82 作為波形觀察信號,I81 為刀庫零位接近開關輸入信號,I80 為刀庫編碼器計數信號,I81 為刀庫編碼器零位信號。

( 6) 按下軟鍵“table”,再按“I”鍵,觀察I81、I80 和I82 的狀態,用手盤動電機使得上述3 個信號均為“1”。

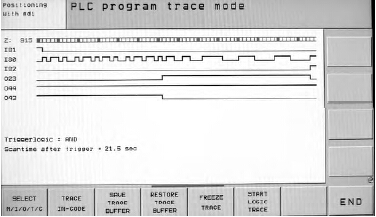

( 7) 按下軟鍵“Logic Diagram”,再按下“StartTrace”。

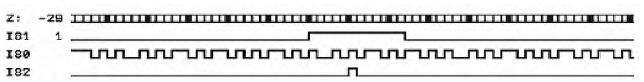

( 8) 松開刀鏈減速器上固定電機編碼器的扇形片上的兩個螺釘,這時松開急停鈕,按下CE 清除信息,刀庫開始轉動,這時立即切換到后臺Logic Diagram查看波形。轉動編碼器,直到出現如圖2 所示正確的波形為止。

圖2 高速運行時正確的信號時序圖

( 9) 擰緊電機編碼器的兩個螺釘,完成調整。正確的時序是: 當刀鏈轉到8 號刀套位置正對刀庫零位接近開關時,I81 發出高電平,I82 編碼器零位脈沖也要出現在I81 高電平包括的范圍之內,考慮到刀庫就近找到有可能正轉或反轉,所以I82 的信號最好在I81 的中間,正對I81 包含的I80 六個方波的第三個方波。

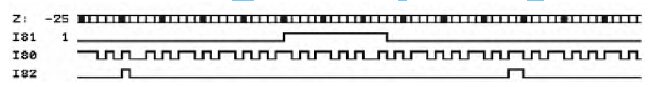

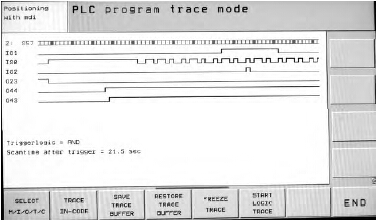

出現如圖3 所示這種錯誤的波形時,可以把編碼器旋轉180°安裝; 再微調使得編碼器零位脈沖出現在如圖2 所示的中間位置。

圖3 錯誤的信號時序圖

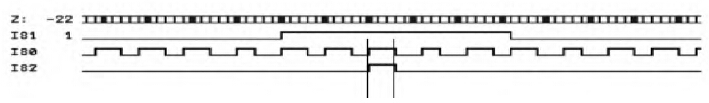

在慢速運行時,調整編碼器使得I82 的零位脈沖與I81 高電平包含的I80 第3 個計數脈沖的上升沿和下降沿一致,如圖4 所示。

圖4 慢速運行時正確的時序圖

上述調整方法是在變頻器驅動系統正常的前提下實施的,而此次維修中作者遇到了很大的困難,需要先排除變頻器控制系統的故障。

3 、 變頻器控制系統故障查找與調整

機械故障排除后,機床刀庫出現了前述的新問題,作者分析了導致該問題的可能因素有如下幾個方面: 刀庫調整不好; 變頻器故障; 編碼器故障; 變頻電機故障; 機床參數錯誤; PLC 硬件接口故障; PLC軟件或參數錯誤等。

3. 1 刀庫驅動變頻器控制方式簡介

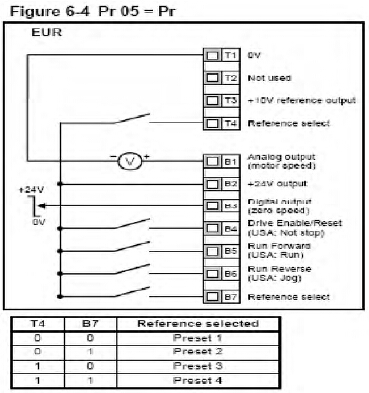

刀庫驅動變頻器是采用Commander 公司的SK 系列產品,型號: SKB3400037,0. 37kW/400 V。端子B2、B4、B5、B6、B7 組成了控制邏輯,其中B2、B4 通過K464 完成變頻器使能控制,B7 控制變頻器以預置55 Hz 高速運行; B5 控制變頻器以預置15 Hz低速運行; B6 以高/低電平確定變頻器的反/正轉控制。控制時序由PLC 軟件結合I80、I81、I82 的外部邏輯狀態,通過O23、O43、O44 的輸出實現對變頻器B5、B7、B6 的控制。刀庫位置反饋由脈沖編碼器B608 提供。

3. 2 刀庫調整

為了排除刀庫調整不良可能造成的影響,作者按照第2. 2 節所述的調整步驟進行了調整,使得I81、I80 和I82 的波形如圖2 所示,為正確波形,從波形上可以看出,兩個零位脈沖之間對應著20 個計數脈沖,同時觀察渦輪蝸桿減速器下面的凸輪結構。發現: 編碼器每轉360°,下面的凸輪撥2 個刀位,這樣就可以推斷10 個計數脈沖對應一個刀位。這也就驗證了編碼器是正常的。

3. 3 變頻控制系統的檢修

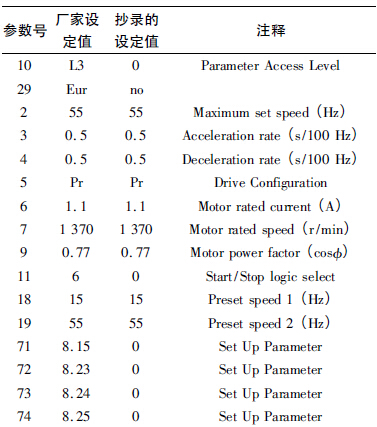

先對變頻器的參數進行了記錄,具體數據見表1。首先把其5 號參數設為Pad,利用變頻器上的按鈕操作,電機可以按照手動設置的頻率朝固定方向旋轉; 其次,把11 號參數設為0,用接在B2 端子的導線連接B5 端子,相當于給B5 一個24 V 高電平,這時電機可以正向旋轉,斷開后電機就停止; 同樣給B6 高電平,電機反轉,斷開,電機停止。電機轉速由B7 控制; 第三,再把11 號參數設為2,給B5 高電平時,B6 為低電平,電機正轉,B6 為高電平,電機反轉; B5 低電平時,無論B6 是高、低電平,電機均不轉。電機轉速由B7 控制。5 號和11 號參數的定義見圖5、圖6。由此可以說明電機是正常的。

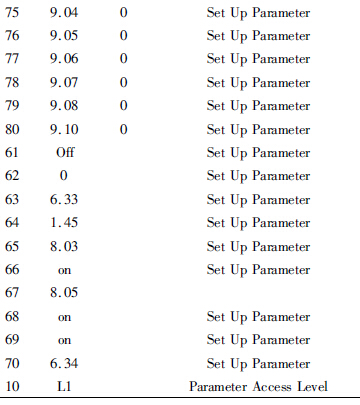

表1 變頻器參數設置表

圖5 變頻器5 號參數為Pr 時的接線方式

圖6 變頻器11 號參數為0 - 6 時的接線端子邏輯定義通過對11 號參數的分析,結合圖11 所示的變頻器控制邏輯圖,再參考米克朗UCP1350 的變頻器設置,作者認為: 11 號參數設為2 比較符合控制邏輯,但是變頻器上設的是0,設成2 則電機根本不動。設成6 則與設成0 的狀況一樣。所以無法判斷變頻器的好壞。

3. 4 機床參數調整及PLC 輸入輸出硬件檢查為了驗證是否由于機床參數和PLC 軟硬件的意外變化對變頻器控制造成影響,作者采取如下檢查措施:

首先,利用海德漢專用傳輸軟件TNCremoNT,建立好網絡連接( 注意: 必須使用交叉連接的網線) ,對現機床所有參數進行備份; 其次,把該設備進廠時備份的參數進行回傳,該備份是設備調試驗收完畢后做的,結果發現情況沒有任何改變,這就說明機床參數和PLC 軟件是正常的; 第三,再次把剛剛備份的數據回傳,恢復現有狀態( 主要是為了避免對當前加工的影響) 。

用示波器監控B5、B6、B7 端子,結合海德漢530 系統的波形顯示功能,觀察對應的O23、O44、O43 的時序,發現是一致的,說明PLC 的硬件I /O 口是正常的。

3. 5 變頻器故障的排除與調整

上述幾個方面的影響被排除后,就只剩下變頻器的因素了,但是在沒有備件的情況下無法確定變頻器的好壞,于是向機床生產廠家進行了咨詢,對方給我們報價是12 082 元,而且是換購價,單買一臺要2 ~3 萬元。嫌貴,作者通過有關途徑在成都買了一臺同型號變頻器,3 天到貨,價格僅為2 250 元。換上新的變頻器,輸入抄錄的老變頻器的參數,結果令作者非常沮喪: 新變頻器根本就沒有動作! 無論11 號參數設0、2、6 都不動作; 而老變頻器11 號參數則除了設2 以外均能動作,這就非常奇怪了!按照第3. 3 節所述的辦法對新變頻器進行模擬控制,也可以運行,無法解釋這樣的現象。

再次聯系米克朗廠家,把作者所做的調整進行了交流,并要求廠家把變頻器參數發給了作者,通過對比作者發現廠家的11 號參數設的是6,而且60 - 80號參數都有數值,而作者抄錄的參數則沒有,且61- 70 號參數根本就顯示不出來,見表1。按照廠家發過來的參數和方法進行了設置:

( 1) 設置參數前先將B4 移去,然后必須按順序將以下參數輸入;

( 2) 首先設10、29 號參數,再輸入2 - 19 號參數,再輸入71 - 80 號參數,這時61 - 70 號參數才會顯示出來,設置61 - 70 號參數。表中未出現的參數按缺省值設置。

( 3) 重新接上B4。

( 4) 關閉并打開驅動器,重啟后顯示變為rd =0. 0。該驅動器現在可以準備運行了。

運行后,發現新變頻器可以正常使用,刀庫運行恢復正常,老變頻器故障依舊。

在調試中還發現65 號參數漏輸時,出現8 號刀套找到零位后只向前走了半個刀位就停止的現象,說明參數影響很大,由于變頻器說明書中,沒有提及71 - 80、61 - 70 號參數的定義,所以無法判斷這些參數所能起到的作用。作者所能做的就是記錄下這些參數的設定值,并嚴格按要求正確輸入變頻器。

由此作者可以得出如下結論: 刀庫卡死后,由于強電流沖擊或意外干擾,使得老變頻器的參數和接口電路發生了異常變化,而作者手上又沒有變頻器的原始參數資料,這就是造成上述調整始終無法見效的原因。

4、 刀庫的控制邏輯和原理分析

以往都是根據原理來進行維修,而這次維修由于作者不掌握廠家的設計原理,只能通過大量的模擬試驗來推測。

機床恢復正常運行后再仔細觀察I81、I80、I82、O23、O44、O43 的組合時序波形,發現刀庫正常運行時的時序是這樣的:

( 1) 機床開機,自檢完畢后,彈起急停開關,首先開始執行刀庫回零的PLC 程序,O43 低電平變高電平,執行高速55 Hz 運行,并啟動刀庫運行,I80 出現規律的計數脈沖,O44 根據就近選刀的原則正轉低電平,反轉發出高電平,O23 保持低電平。

( 2) 當8 號刀套到達零位接近開關,I81 發出高電平,I82 編碼器發出一個零位脈沖信號時,建立刀庫零點位置。參見圖7 所示波形。

圖7 刀庫運行到零位前后的組合時序圖

( 3) 運行到零位脈沖信號后的第4 個計數脈沖的下降沿,O23 發出高電平,O43 變成低電平,電機減速至15 Hz 運行,直到第10 個計數脈沖,刀鏈繼續向前運行一個刀位,O23 變成低電平,稍做延遲,O44 電平改變,刀鏈反轉,同時O43 低電平變高電平,執行高速55 Hz 運行,反轉再次回到8 號刀套,從編碼器零位脈沖開始計數,根據上一次關機前記憶的刀位距離零位相差幾個刀位( 假設差N 個刀位) ,就計N × 10 個計數脈沖( 本刀庫N≤46) 。參見圖8所示波形。

圖8 刀庫到了零位再向前運行一個刀位后執行反向運行的組合時序圖

( 4) 當運行到目標刀位的前一個刀位到位后,第4 個計數脈沖的下降沿,O23 發出高電平,O43 變成低電平,電機減速至15 Hz 運行,直到第10 個計數脈沖,O23 變成低電平,到達目標刀位,刀鏈停止,從而完成刀庫初始化。參見圖9 所示波形。

圖9 刀庫運行到目標刀位準備停止的組合時序圖

相對比老變頻器前3 個步驟是正常的,執行到第4 個步驟,即出現振蕩,刀庫無法停止,只有拍急停中斷,由于刀庫回零的PLC 程序沒有執行完畢,機床無法正常運行。

由此推斷變頻器11 號參數設6,特別是71 - 80、61 - 70 號參數被正確設置后,各端子的定義應該是:

B5 即O23,為高電平時,執行變頻器預置1 的15 Hz低速和變頻器運行指令; B6 即O44,為PLC 發出的正反轉信號,高電平執行反轉,低電平執行正轉;B7 即O43,為高電平時,執行變頻器預置2 的55 Hz高速和變頻器運行指令。

這樣的端子邏輯定義決定了,新、老變頻器在11 號參數設2 時,以上述PLC 發出控制時序,變頻器無法接收到啟動信號,因此不能運行; 新變頻器無論設置成0 - 6 的哪個值,只要71 - 80、61 - 70 號參數沒有正確設置,均不能運行; 老變頻器除了設2 不能運行外,設其他值,均無法正確運行,這也就說明該變頻器的接口電路已經發生了異常,確實需要更換。

5、 結束語

這一次的維修經歷使作者對米克朗UCP1x50 加工中心刀庫控制有了較深入的了解和理解,同時也希望為大家在維修同類型機床的類似故障提供參考。

參考文獻:[1]米克朗機床說明書 .[2]Commander SK 系列變頻器英文說明書

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com