基于球桿儀檢測 VDL1000 加工中心精度及修復的研究

2018-2-21 來源:三門峽職業技術學院 作者:王鳳娟

摘要: 基于 QC20 - W 無線球桿儀的誤差檢測理論,對 VDL1000 加工中心工作臺上的 3 個不同位置實施精度檢測與分析,通過數據采集與分析并尋找出了影響該機床精度的主要因素,分析了這些誤差產生的原因以及對機械零件加工精度的主要影響,并提出了相應的解決措施,進行精度修復。

關鍵詞: 加工中心; 無線球桿儀; 精度檢測; 誤差分析

0 引言

我院 VDL1000 加工中心經過多年的使用后,機床精度嚴重失準,存在加工零件精度不合格,尺寸誤差比較大,嚴重影響零件的生產和加工。

為恢復加工中心的加工精度,提高零件加工質量,作者對國內外相關資料進行查閱和研究。目前,對機床加工精度檢測的方法比較多,可以使用傳統的步距規檢測法、表測法和試切法等,但是都具有一定的局限性,而且檢測的精準度相對較低,工作效率也相對低。

隨著科技發展,球桿儀作為現代檢測工具,越來越被廣泛的使用。本文主要采用無線球桿儀對 VDL1000 加工中心的加工精度進行實施檢測,通過采集無線球桿儀的伸縮桿長度數值變化,分析出該加工中的各項主要誤差,尋找出機床精度失準的原因,并對該機床進行修復。

1 、VDL1000 加工中心的綜合誤差

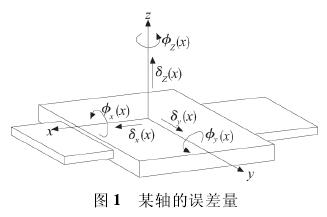

VDL1000 加工中心的坐標系統是三坐標軸,物體沿某一坐標系進行運動時,其運動會產生 6 個自由度,如圖 1 所示。X、Y、Z 軸的 3 個坐標位置,每個軸具有1 個轉動誤差和 1 個直線度誤差。因此,三軸加工中心的 3 個坐標軸方向上共有 18 項誤差分量,再加上 3個軸間的 3 個垂直度誤差,共計有 21 項幾何誤差量。

2 、制定球桿儀的測試方案與安裝

VDL1000 加工中心是 Fanuc 系統,大連機床廠生產于2009 年,已經在我校使用 7 年。目前該機床的加工精度降低,不能滿足加工要求,如孔的圓度不合格等問題。基于上述問題,制定如下測試方案。

( 1) 對加工中心 3 個不同的坐標位置進行數據采集;

( 2) 先進行 G02 運行,在進行 G03 運行;

( 3) 只對機床的 X、Y 平面進行檢測。

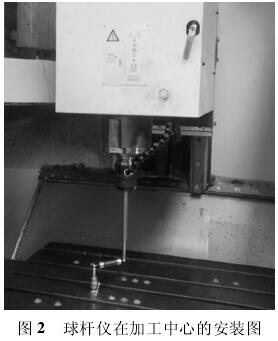

基于球桿儀的測試原理,對該機床進行精度檢測,其安裝如圖 2 所示。球桿儀的一端與加工中心工作臺上的磁性精密球座相連,另一端與加工中心主軸上的磁性球座相連。使用雷尼紹 20 軟件的快速檢測模式

對加工中心 X、Y 平面進行圓周誤差測試。

測試參數如下:

( 1) 球桿儀的檢測長度為 100mm,起始角度為 00,終止角度為 3600,躍程為 1800,運行 1 為順時針方向,運行 2 為逆時針方向;

( 2) 球桿儀運行時的進給率為 F1000 mm /min;

( 3) 加工中心工作臺的行程為 1020 × 560mm。

3 、球桿儀檢測加工中心的誤差與分析及精度修復

( 1) 球桿儀檢測加工中心的綜合誤差

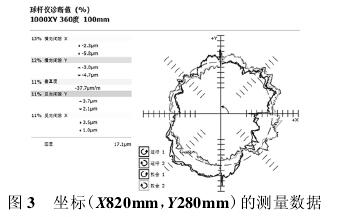

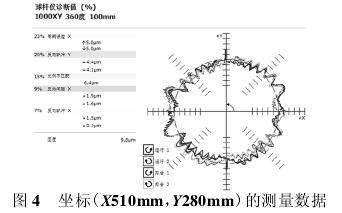

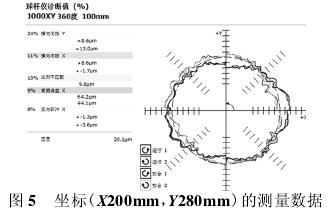

首先,預熱加工中心,空運轉 1 小時;其次,檢查機床 XY 平面上 3 個點位置,其各檢測點的坐標位置分別為( 820mm,280mm) 、( 510mm,280mm) 、( 200mm,280mm) ;最后,檢測綜合誤差結果如圖 3、圖

4、圖 5 所示。

( 2) 加工中心的綜合誤差分析

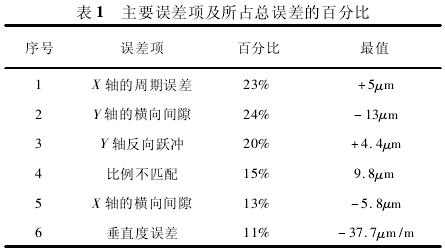

通過上述測量數據,可以分析出影響加工中心精度的主要誤差,如表 1 所示。其主要誤差項及所占總誤差的百分比,依次為 X 軸的周期誤差,Y 軸的反向躍沖,X 軸的橫向間隙,Y 軸的橫向間隙。

( 3) 加工中心的精度修復

首先,對影響加工中心精度的主要誤差項進行分析。其次,檢查 X 軸和 Y 軸的滾珠絲杠和機床導軌,發現 X 軸滾珠絲杠的螺紋有嚴重磨損,Y 軸的機床導軌中存在間隙,Y 軸驅動電機的扭矩不夠。最后,更換

X 軸滾珠絲杠,同時不但調整了滾珠絲杠與位置反饋系統安裝的偏心,還對應式傳感器進行了調整,以消除X 軸的周期誤差; 調整了 Y 軸機床導軌的間隙,以消除X、Y 軸的橫向間隙,防止插補切削時加工的孔不圓; 更換 Y 軸驅動電機,以消除 Y 軸的反向躍沖,使之某一方向運動后,再進行反方向移動時,避免出現短時的停頓及不平穩的運動,從而解決了圓弧插補時刀具路徑時能夠圓滑過渡。

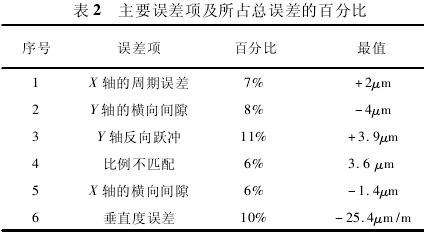

4 、再次檢測加工中心精度

經過上訴修復后,使用球桿儀對加工中心進行檢查,其誤差項及數據如表 2 所示,其主要誤差項及所占總誤差的百分比,依次為 X 軸的周期誤差,Y 軸的反向躍沖,X 軸的橫向間隙,Y 軸的橫向間隙,其數

值都有所下降,同時提高了該機床的加工精度。雖然 Y 軸的反向躍沖所占的百分比稍大,但是已不影響加工。

垂直度誤差數值下降較少也可以忽略不計,因為兩軸的夾角小于 900,說明該加工中心并沒有產生過度磨損。

5 、結論

通過使用 QC2 0 -W 無線球桿儀快速地診斷VDL1000 加工中心的精度,依據測量數據,分析出影響機床精度的主要方面,并對其進行更換部件和調整,實現了機床精度的修復,進一步提高了零件的加工質量。

檢測數據的正確性和修復機床精度方法的有效性。

于是凸顯了使用現代測量手段作用,不但能夠實現快速而且準確地檢測出機床的加工精度,提高工作效率和生產效率,同時為廣大同行提供了可借鑒的操作方案。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息