基于MasterCAM 的螺紋加工編程技術

2016-8-4 來源:中國電子科技集團公司第四十一研究所 作者: 陳學斌

摘 要:在微波腔體類零件上,螺紋組孔作為微波信號的輸入輸出接口,其加工精度將直接影響組件的裝配精度,從而影響微波組件的電氣性能。介紹了一種在MasterCAM 軟件中,利用數控加工編程軟件的螺旋插補加工功能,進行螺紋高速銑削的加工編程技術。

關鍵詞:微波腔體;螺紋加工;MasterCAM;刀具路徑;NC程序

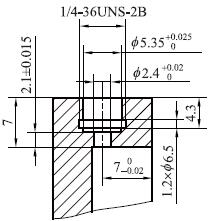

圖1 螺紋組孔示意圖

螺紋組孔(見圖1)作為微波信號的輸入輸出接口,在微波腔體類零件上經常出現。其螺紋一般為英制螺紋,螺紋與腔體上表面或底面的位置關系一般要求都比較高。

對于此類螺紋組孔中螺紋的精密加工,早期方法[1-2]是在普通車床上采用花盤加角鐵裝夾進行螺紋的車削加工。這種方法對加工人員的技術水平要求很高,零件裝夾定位復雜,調整費時,加工效率極低,加工的精度也不易保證。

隨著數控加工技術的發展,一種在加工中心或數控銑上,采用參數編程進行螺紋銑削加工的方法[3]逐漸得到應用。這種方法需要手工編制螺紋加工的參數子程序,然后在零件加工主程序中調用該子程序。針對不同規格的螺紋,還需要對子程序中的參數進行修改。這種方法因需要手工編程,往往容易出現差錯。

本文介紹一種在MasterCAM 軟件中,應用數控加工軟件的螺旋插補加工功能,進行螺紋高速銑削的加工編程技術。

1、螺旋加工(ThreadMill)

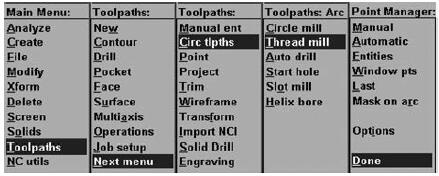

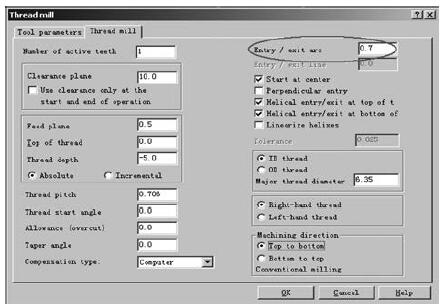

螺旋加工(Thread Mill)是指刀具沿著一個直徑為D(螺紋大徑-刀具直徑)、節距為P(螺紋螺距)的螺旋線進行切削,從而完成螺紋的加工[4]。以微波腔體零件上經常遇到的1/4in36牙英制螺紋為例,建立待加工螺紋的中心點或者螺紋大徑作為加工圖素。選擇MasterCAM 軟件的螺旋銑削(ThreadMill)加工功能(見圖2)。按提示欄的提示選取相應的加工圖素。加工圖素可以是待加工螺紋的中心點,也可以是該螺紋的大徑。以選取螺紋中心點為例,點擊“確定”后便得到螺旋銑削加工對話框(見圖3)。

圖2 螺旋銑削菜單選項

圖3 螺旋銑削加工對話框

在圖3 所示對話框中,設置螺紋大徑(Majorthreaddiameter)為6.35mm、螺距(Threadpitch)為0.706mm 以及螺紋深度(Threaddepth)等各項參數。其中,應特別注意切入/切出圓弧(Entry/exitarc)的設定,應考慮螺紋刀下刀和抬刀時不會產生干涉、能完全退出螺紋的牙形,一般該參數取螺紋大徑與螺紋刀直徑之差的1/2。

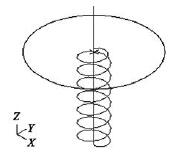

確定螺紋類型并選擇螺紋的加工方向(Machiningdirection)后,點擊“確定”,便可得到螺紋加工刀具路徑(見圖4)。調用相應數控系統的后置處理程序,生成NC 加工程序,該程序無須任何手工修改,利用傳輸軟件將其傳到機床控制系統,即可直接用于螺紋的加工。

圖4 螺紋加工刀具路徑

如果將螺紋刀換成普通端銑刀或鏜刀,通過合理設置螺距等參數的數值,也可以用于螺紋組孔上光孔的精密鏜銑加工編程。

2、螺旋式輪廓加工(Contour-Ramp)

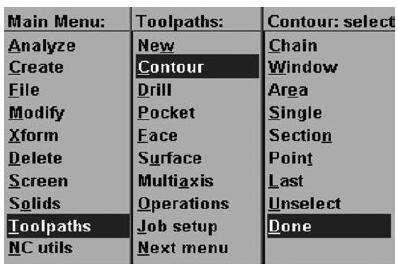

使用該方法編程,加工圖素為待加工螺紋的大徑D。選擇輪廓銑削(Contour)功能(見圖5)。按提示欄的提示選取加工圖素,點擊“確定”后便得到輪廓加工對話框(見圖6)。

圖5 輪廓加工菜單選項

圖6 輪廓加工對話框

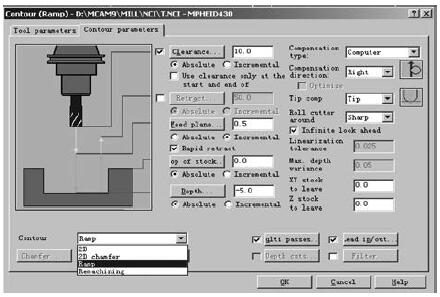

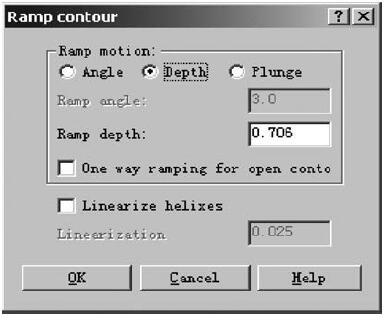

在圖6所示的對話框中選擇螺旋式輪廓加工(Ramp)方式,可出現加工對話框(見圖7)。

圖7 螺旋式輪廓加工對話框

在該對話框中,選取漸降深度(Rampdepth),并設置其值為螺紋的螺距(0.706mm)。設置好輪廓加工(contourparameters)各項參數后點擊“確定”,同樣可得到刀具路徑。

合理設置螺紋螺距等參數的數值,換用端銑刀或鏜刀,同樣可以用于螺紋組孔上光孔的精密鏜銑加工。

在 MasterCAM 軟件中對于光孔的鏜銑加工,使用全圓銑削(circlemill)加工方法會更加簡便。

3、技術特點

采用上述2種方法得到刀具路徑后,調用相應數控系統的后處理程序,即可生成螺紋加工的NC程序。與參數編程方法加工螺紋相比,采用上述方法具有下述優點。

1)可以直接得到螺紋加工所需的NC程序。利用加工軟件生成的刀具路徑文件直接后置處理,即可得到加工所需的NC加工程序。不需要手工修改加工主程序,手工編制螺紋加工子程序,以及手工修改子程序中的各項參數值。

2)螺紋加工深度的控制更方便、更精確。采用參數編程的方法加工螺紋時,因為參數子程序的每次循環都應完成一個完整的360°螺旋,所以,螺紋的加工深度應為螺距的整倍數。為了使螺紋加工在深度方向上盡可能地接近底部,常常需要通過調整下刀點的Z 坐標值,來控制螺紋加工的結束深度。而使用現在的方法,在加工對話框中直接輸入螺紋的深度值即可。

3)螺紋加工的過程更安全、更高效。該技術充分地發揮了數控加工編程軟件的功能,使得螺紋組孔的數控加工過程更加簡便、更加自動化。

這樣,一方面節省了編程時間,提高了工作效率;同時,也減少了在程序編制過程中因手工修改而出差錯的幾率,避免了可能造成的加工零件的報廢甚至設備事故。

對于在同一加工工位上有多個螺紋組孔的零件,該方法較以往加工方法具有更高的生產效率。

4、結語

選用MasterCAM 編程軟件的螺旋加工方法(Thread Mill)或螺旋式輪廓加工方法(Contour-Ramp),可實現微波腔體類零件上螺紋的高速加工,提高了加工編程的效率。上述2種方法編程時參數的設置大同小異,螺紋加工的效果也完全一樣。

參考文獻

[1]王先逵.機械制造工藝學[M].北京:機械工業出版社,2013.

[2]龐勇.螺紋加工工藝方法研究[J].新技術新工藝,2014(6):16-19.

[3]林福,孔艷艷,侯恩光.基于宏程序的多頭鋸齒形螺紋加工程序應用[J].新技術新工藝,2014(7):4-6.

[4]孫中柏.MasterCAM9.1模具設計與加工范例[M].北京:清華大學出版社,2005.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com