【摘要】本文通過澳大利亞機車構架牽引座的試制加工過程,探索研究了在SIEMENS數控系統和FANUC數控系統控制下的加工中心在斜面上的螺紋孔的加工方法。

關鍵詞:加工中心;斜面加工;銑螺紋

作為機車走形部的重要部件——構架牽引座,不僅是車體與轉向架聯接的關鍵受力件,承載著整個機車的牽引力,其復雜的“八字形”結構,較高的尺寸精度要求,更是給加工帶來了極大的困難。

1. 工藝難點

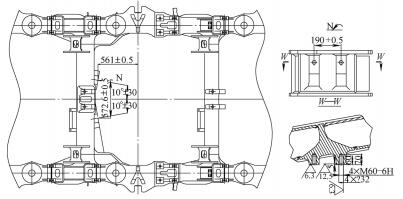

澳大利亞機車為了保持與歐美機車接口的通用性,采用了“中心銷加八字形拉桿”的牽引結構,如圖1所示,即在構架上有一八字形的牽引座,其加工平面與機床的Y—Z平面存在10°夾角,構架加工時需要完成牽引座10°及350°方向上的兩個平面及平面上的兩組四個螺紋孔M30-6H的加工。但是,牽引座位于構架中部,四周均有梁體干涉,其裝配平面及裝配螺紋孔與構架的橫向和縱向中心又存在一定的角度,不論是水平放置還是豎直放置,使用常規的機械鉆孔攻螺紋方法均不能實現其整體加工。另一方面,如果采用鉗工手動攻螺紋,由于該螺紋孔的孔徑尺寸較大,攻螺紋過程中容易導致螺紋孔軸線偏斜,難以保證產品質量。針對澳大利亞機車構架現狀,我們決定采用加工中心,通過直角附件銑頭的旋轉配合數控系統控制用螺紋銑削方式加工該孔。但是,即便如此,該過程還存在以下幾個方面的困難:

(1)生產現場兩臺數控龍門加工中心分別為SIEMENS數控系統及FANUC數控系統,此前相關附件銑頭只在0°、90°、180°、270°方向上進行過加工作業,并沒有在斜面加工上的成功經驗,附件銑頭轉過一定角度后的加工精度需要進一步驗證

圖1

(2)如何實現機床附件頭與工件坐標系的同

步轉換。從圖1可以看到,牽引座平面與構架橫向中心線成10°夾角。在加工過程中,可以通過機床商設定的程序實現附件頭的轉位,使刀具的中心軸線與待加工平面保持垂直;在編程方面,也可以通過L×sinθ,L×(1-cosθ)(L等于附件頭及刀長之和,θ為待加工面與基準面的夾角)計算出平面及孔加工軌跡的起點及終點的點位坐標。但是,這僅限于直線進給的坐標點補償。如果不能有效的實現機床附件頭與工件坐標系的同步轉換,對于非常規平面的銑圓、螺旋線加工等必須三軸聯動進給的坐標補償就很困難,部分系統自帶加工循環也不能正常工作。

(3)螺紋孔加工困難,由于牽引座螺紋孔的軸線與機床坐標系存在夾角,而且孔的有效深度較深,達到60mm,又是水平方向鉆孔加工,加工過程中排屑、冷卻均很困難,螺紋底孔的質量難以保證。其次,牽引座螺紋孔直徑較大,對加工中心主軸的要求和影響較大,不適宜用加工中心攻螺紋;螺紋銑削技術也只在部分資料中有個大概了解,并

未在生產中實際運用過,尤其是斜面上的螺紋銑削技術的應用更為少見。

2. 解決措施

鑒于新機床旋轉非常規角度后的準確性不明,銑螺紋也未在正式產品中使用,必須通過工藝試驗驗證其準確性及有效性。因此我們設計了如下試驗過程。

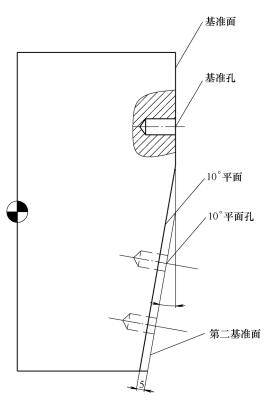

(1)機床斜面方向加工精度驗證 如圖2所示,在兩種數控系統控制下,分別用加工中心主銑頭加工出一個0°方向基準平面,然后按程序用主銑頭以斜線進給方式加工一個與基準面成10°夾角的第二基準面。然后換直角銑頭,在0°方向鉆一基準孔,然后轉角10°,按計算好的數值,在第二基準面的基礎上加工一臺階面,鉆兩個孔。最后上三坐標測量機檢測10°平面及孔與基準面、基準孔的角度、位置、孔距,從而判斷機床在斜面上的加工精度是否滿足工藝要求。經過現場試驗驗證。

(2)坐標轉換驗證 要實現非常規平面螺紋孔銑削,必須將工件坐標系旋轉至與待加工面相同的角度,才能將斜面編程轉化為平面編程,從而簡化程序編制,減少計算量。

‘

圖 2

在海天加工中心上,由于機床自帶坐標旋轉功能,因此我們選用SIEMENS 840D數控系統旋轉循環CYCLE_TS(“HE3”,1,-561-263.8,260-5,0,10,0,0,0)將工件坐標系旋轉至10°平面,并且將坐標原點平移至兩個螺紋孔的對稱中心,然后進行聯動加工,試驗證明機床可以正常工作而且刀具及附件頭的長度可以正確補償。對于不能自動實現坐標轉換的SIEMENS 840D數控系統加工中心,我們選用可編程旋轉指令ROT同樣可以實現工件坐標系的旋轉和坐標原點的平移。但是由于刀具和附件頭長度參數會影響運動軌跡的點位正確性,需要對各點位的X及Y向分別進行參數補償,其中在進給方向的補償值為L'=(L1+L2)(1-cosθ)(L1為刀具長度,L2為附件頭進給方向的長度,θ為刀具中心軸線與工件坐標系的夾角,θ≤90°),即最終的刀具長度補償L=(L1+L2)+ (L1+L2)×(1-cosθ);另一方向的長度補償為L"=(θ)×sinθ,補償的方向視具體情況而定。

對于FANUC數控加工中心,我們首先選用旋轉指令G68,但是在試驗中我們發現在G68指令控制下,系統仍然是在原加工平面加工,并不能將工作平面旋轉至非常規角度加工,刀具長度也不能正常補償,因此不能實現非常規平面的銑圓或者鉆孔循環,也就無法進一步實現螺紋銑削。換句話說,G68指令只能實現平面旋轉而無法進行柱面的立體旋轉。要完成工作平面的旋轉必須實現工件坐標系的立體旋轉。后來,我們根據機床自帶坐標旋轉功能,使用G117/G118指令使工件坐標系旋轉后,重圖 2 新進行三軸聯動銑圓試驗,證實可行。調用系統自帶加工循環程序,也可以正常運行。至此,兩臺數控龍門加工中心機床附件頭與工件坐標系的同步轉換實現。

3. 螺紋銑削驗證

由于牽引座加工位置特殊,孔徑較大,不論是機動或是手動攻螺紋難度都很大。考慮到螺紋銑削不僅擁有優異的表面質量和尺寸精度,而且加工效率和穩定性都較好,加工成本低,對機床要求不高,所以本次牽引座M30-6H螺紋孔擬考慮用螺紋銑削加工。

根據實際情況,我們首先選擇用SIEMENS系統自帶銑螺紋標準循環CYCLE90及主銑頭進行銑削,通過試驗我們發現,CYCLE90循環采用的是單齒銑刀加工螺紋,不僅刀尖磨損極快,而且生產效率低下。后以手動編程方式,改用螺紋梳刀,一刀加工多齒。這樣既能充分利用螺紋銑刀的多個刀齒,又能大大提高生產效率。該過程的三個關鍵點是:①在相鄰兩個加工循環之間接刀,必須精確計算接刀點的三個方向的坐標值,然后在該接刀點平面上以直線或比底孔半徑小的圓弧方式切入,不能以螺旋線方式切入,否則將產生亂牙現象。②每個加工循環只進給一個螺距深度,相鄰兩個加工循環之間進給整數倍螺距。③必須事先校正刀具半徑至標準值,確保孔徑不超差。

主銑頭試驗成功后,通過機床坐標轉換及坐標平移,將主銑頭螺紋銑削程序移植到附件頭轉位加工中,即可進行非常規平面螺紋孔加工。以海天加工中心SIEMENS840D數控系統為例,分四個加工循環銑削牽引座螺紋孔,編制如下加工程序:

N0010 T1

N0020 M6

N0030 G54 G90

N0040 CYCLE800;取消此前坐標轉換

N0050 CYCLE_TS(“HE3”,1,-561,-263.8,

260.5,0,010,0,0,0);坐標系轉換10°,并將坐標原點

平移至牽引座對稱中心

N0060 D2;調用刀具補償,無需計算補償參數,系統自

動計算

;A)第一孔

N0070 G00 Y600

N0080 Z=100

N0090 X=-190/2

N0100 Y=0

N0110 M03 S350 F60

N0120 G00 Z=20

N0130 G01 Z=-63;采用順銑,從孔底向孔口進給

;1)第一刀

N0140 G41 G01 X=-190/2+15 Y=0

N0150 G03 X=-190/2+15 Y=0 Z=-63+3.5 I=-15 J=0;以一

個螺距進給一周

N0160 G40 G01 X=-190/2 Y=0

;2)第二刀

N0170 G01 Z=-63+3.5*5;相鄰兩循環間進給螺距整數倍

N0180 G41 X=-190/2+15 Y=0

N0190 G03 X=-190/2+15 Y=0 Z=-63+3.5*5+3.5 I=-15 J=0

N0200 G40 G01 X=-190/2 Y=0

;3)第三刀

N0210 G01 Z=-63+3.5*5*2

N0220 G41 X=-190/2+15 Y=0

N0230 G03 X=-190/2+15 Y=0 Z=-63+3.5*5*2+3.5 I=-15

J=0

N0240 G40 G01 X=-190/2 Y=0

;4)第四刀

N0250 G01 Z=-63+3.5*5*3

N0260 G41 X=-190/2+15 Y=0

N0270 G03 X=-190/2+15 Y=0 Z=-63+3.5*5*3+3.5 I=-15

J=0

N0280 G40 G01 X=-190/2 Y=0

N0290 G00 Z=100

N0300 CYCLE800;取消坐標轉換

N0310 M30

對于FANUC數控系統,由于系統本身沒有螺紋銑削加工循環,只能采用手動編程方式加工,螺紋銑削部分的加工程序與SIEMENS系統類似,不同的僅是坐標旋轉部分,現將坐標旋轉程序編制如下:

N0010 T1

N0020 M6

N0030 G117 C54(選擇待旋轉工件坐標系G54)

N0040 G118 B10(工件坐標系旋轉10°)

……

N2050 G117 C54

N2060 G118 B0(附件頭復位)

N2070 M30

與SIEMENS系統不同,FANUC數控系統在坐標旋轉以后,刀具長度及附件頭長度不能正確補償,為了保證孔的點位坐標的正確性,在非常規平面加工時,應先手動將附件頭X、Y向的補償參數值調整為“0”(Z向可以正確補償,無需更改),然后在手工編制程序時在進給方向上加以補償,即坐標轉換后的Z=Z坐標點±(刀具長度+附件頭長度),符號方向視具體情況而定。

4. 結語

通過上述3個步驟驗證,完全實現了SIEMENS數控系統和FANUC數控系統加工中心的螺紋銑削,并成功的運用于澳大利亞機車構架牽引座加工。既很好的保證了產品質量,又大幅降低了澳大利亞機車牽引座的加工難度,提高了生產效率,為澳大利亞機車的成功試制奠定了堅實的基礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com