摘 要: 為高效加工出 B114. 66X1. 5875 - 7h 15°/30°鈦合金材料的外螺紋,通過研究,本文介紹一種特殊鋸齒形螺紋刀片的設計方法和過程。通過分析,該方法能達到鋸齒形螺紋零件加工工藝要求。具體做法是: 采用 UG 建立刀片模型,用 VERCUT 驗證加工螺紋形狀合理性,再用 DEFORM 仿真加工驗證刀具切削性能。

關鍵詞: 鋸齒形螺紋 加工刀片 UG VRICUT DEFORM

引言

隨著全球化趨勢的加快,我國機械制造技術也得到了高速發展。在數控機床、刀具、夾具、檢具和切削工件組成的切削系統中,刀具扮演著非常重要的角色,其功能和質量直接決定了機械制造的水平,是提高生產效率和產品精度的重要因素[1]。

機械零件有很多種連接方式,但最常見還是螺紋連接[2]。因此,在機械零件中,螺紋加工是很常見的工藝過程。加工螺紋的方法有攻絲、銑削、車削、磨削等,其中車削螺紋最為常見,且不可替代。車削加工高質量或特種螺紋需要高精度的切削刀具。目前我國使用最多的是三角形螺紋刀片,它能夠加工一般材料的普通標準螺紋。但加工像鈦合金材料、非標準的鋸齒形螺紋,還需要開發不同功能的螺紋加工成型刀具。本文將研究和設計一種非標的鋸齒形螺紋刀片來加工鈦合金材料的 B114. 66X1. 5875 - 7h 15°/30°外螺紋。

一、鋸齒形螺紋刀片設計

( 一) 鋸齒形螺紋刀片加工對象分析

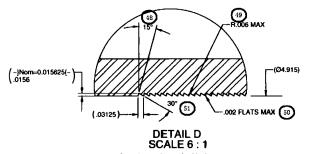

本鋸齒形螺紋刀片的設計,是針對美國哈里伯頓公司石油機械某系列零件的加工為案例而進行的,該零件有非標準的鋸齒形螺紋,零件圖局部放大如圖 1所示。該零件經過換算后的鋸齒螺紋的尺寸為B114. 66X1. 5875 - 7h 15°/30°。

圖 1 產品設計的局部放大圖

( 二) 特殊鋸齒形螺紋刀片結構設計

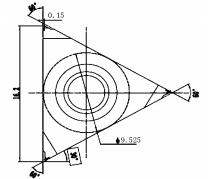

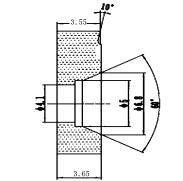

對 B114. 66X1. 5875 - 7h 15°/30°鋸齒形螺紋,可以采用數控車削的方式加工。由于該螺紋的非標準性,加工所使用的螺紋刀具所需數量少,制作難度大,沒有生產廠家提供或愿意開發這種刀具。因此,需要對本案例中零件加工所需要的鋸齒形螺紋刀片根據 GB /T13576. 1 - 2008 標 準,可 以 計 算 出B114. 66X1. 5875 - 7h 15°/30°非標準鋸齒形螺紋的刀片牙形尺寸[3 - 4]。該米制鋸齒形螺紋刀片牙形尺寸計算結果如圖 2、圖 3、圖 4 所示。

圖 2 鋸齒形刀片主視圖

圖 3 前刀面局部放大圖

圖 4 鋸齒形刀片的側視圖

二、刀片三維模型的建立

通過 UG 軟件可以建立起特殊鋸齒形螺紋刀具的三維齒廓,并采用參數化建模為后續刀片尺寸的優化提供便利。建立起來的刀片實體模型將導出為. stl文件,提供給 Vericut 仿真作為切削的刀具模型。三維實體模型如圖( 5) 所示:

圖 5 鋸齒形螺紋刀片三維模型

三、Vericut 仿真加工

( 一) 仿真的準備

利用 Vericut 仿真在設置毛坯模型時,可以通過文件導入( . stl) ,也可以在軟件中建立回轉體零件。注意,一定要把 Design 中導入零件設計三維圖[5],這將為后續的比較做好準備。如圖( 6) 所示:

圖6 模型設計

在刀具管理器中設置螺紋刀具時,由于 Vericut自帶刀 具 庫 中 沒 有 特 殊 角 度 的 鋸 齒形螺紋刀片( B114. 66X1. 5875 - 7h 15°/30°的加工刀片) ,就需

要把三維軟件已經做好的三維刀片導入到 vericut中,作為仿真加工刀具,如圖( 7) 所示:

圖 7 特殊鋸齒形螺紋刀片導入

( 二) 特殊鋸齒形螺紋加工

除要注意到上面所述事項外,還需要把機床、控制系統、加工坐標系、工作偏置、程序等設置好,再運行程序[6]。加工出的螺紋如圖( 8) 所示:

圖 8 仿真加工出的鋸齒形螺紋

( 三) 螺紋齒形檢測和對比

在分析時,打開自動比較命令,設置好各項參數,然后把 Design 中設計模型顯示出來和仿真加工零件進行自動比較,就能判斷所設計的螺紋刀片是否正確。也可以通過測量方式,對所加工螺紋齒形進行測量。如果所測齒形和設計要求有偏差,那么就返回UG 中修改刀片的尺寸。重復上面的加工過程,直到加工出和設計要求一致的螺紋。兩種檢測螺紋方法如圖 9 所示:

圖 9 兩種檢測螺紋尺寸方法

四、基于 Deform 對刀具性能分析

( 一) deform 軟件

DEFORM 軟件系列是 SFTC 公司采用有限元法對金屬成型和加工過程進行仿真的軟件,該軟件能夠根據刀具的幾何形狀、進給速度、切削速度、切削深度和冷卻形式來預測切屑的形成過程、切削力大小、切削溫度高低、刀具磨損形式等參數[7]。與直接實驗方法相比,該方法費用少,耗時短,在考慮多因素時其優勢尤為顯著。

( 二) 預處理設置

工作條件的設定: 選擇機械加工類型為車削,單位標準 SI; 切削速度 500m /min,背吃刀量 0. 2mm,進給量 0. 18mm /r; 設定環境溫度 20℃ ; 工件接觸屬性:摩擦系數 0. 6 和熱導率 45; 刀具材料選擇 YT 類硬質合金 刀 片,主 要 成 分 是 WC,刀具劃分網格數為30000; 工件屬性為塑性,材料為鈦合金,工件劃分網格數為 50000; 總共運算步數為 2000 步,存儲增量為每 50 步存一次; 刀具設置為剛體; 然后檢測和生成DB 文件; 運行 DB 文件完成模擬切削運算[8]。

( 三) 仿真結果和分析

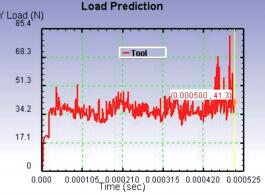

仿真切削過程中,切削溫度、應力應變都將發生變化[9]。圖( 10) 所示是主切削力( 縱軸) 隨著切削進行在時間( 橫軸) 上變化的規律: 隨著刀具逐漸切入工件,切削力逐漸上升,在開始接觸的很短范圍內,切削力迅速升高,之后隨著切削的進行切削力逐漸穩定。

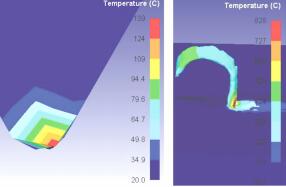

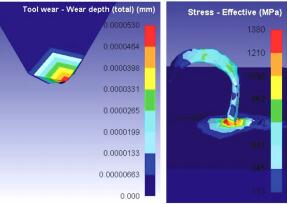

圖( 11) 是刀具切削的溫度分布圖,可以看出溫度的最高點在刀尖部分,最高溫度 139 度; 圖( 12) 是工件溫度分布圖,其最高溫度點在鐵屑和工件體分離處,最高溫度是 828 度; 圖( 13) 是刀具磨損分布圖,磨損量最高值是在刀尖處; 圖( 14) 是工件應力分布圖,應力在刃前區域分布最為復雜。

圖10 主切削力隨時間變化曲線圖

圖 11 刀具溫度分布 圖 12 工件溫度分布

圖 13 刀具磨損分布圖 圖 14 工件應力分布圖

五、結束語

前述方法和過程所設計的特殊鋸齒形螺紋刀具,有效地縮短刀具開發周期且節省了大量的開發費用。采用 DEFORM 仿真加工,可以得到實際切削試驗法難以直接測量的狀態變量,如工件和刀具的切削力分布、切削溫度分布等參數。通過仿真也能更好地評價切削加工過程,為進一步優化刀片設計打下良好的基礎。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com