基于VB6.0 的電解加工機床控制系統設計與實現

2016-11-16 來源:鹽城工學院機械工程學院 作者:王福元 張文寵 禹斌

摘要: 為實現電解加工機床自動控制, 提高加工精度, 針對復雜零件電解加工控制要求, 設計了控制系統。采用PC機、數據采集卡和運動控制卡等硬件實現集成控制, 并采用VB6.0 軟件平臺對主控制系統軟件進行設計, 主要包括軟件控制界面的設計、伺服驅動器參數的設置和單軸獨動、多軸聯動的控制程序設計, 并根據實際應用添加手動加工、自動加工和故障診斷等功能。最后, 通過基于該控制系統軟件的加工實驗, 評估工具陰極的進給定位精度和試件的加工質量情況,以確保軟件運行的可靠性和穩定性。實驗結果表明: 工具陰極的進給定位精度能夠達到±0.005 mm, 試件加工后的縫寬尺寸為0.278 mm, 滿足尺寸精要求, 反映出控制系統可靠性高、穩定性好。

關鍵詞: 電解加工; 控制系統; 可靠性; 穩定性

電解加工是一種通過電化學腐蝕去除工件表面材料的特種成型加工方法。電解加工以其加工速度快、表面質量好、凡金屬都能加工、陰極無損耗、無宏觀切削力等優點, 在加工形狀復雜零件及型腔時有著巨大的優勢, 目前已廣泛應用于葉片型面、炮管膛線、模具、特殊孔類、倒角去毛刺、拋光、鈦合金和高溫耐熱合金薄壁機匣等加工, 并廣泛應用于國防工業中[1-3] 。20 世紀70 年代初, 前蘇聯與西方一些發達國家開始了脈沖電流機制、機床加工控制系統的研究, 使得脈沖電解加工機床逐漸用于實際加工中[4] ,當時一般采用繼電器或儀表作為電解加工控制系統的控制元件。近年來, 計算機技術在電解加工中將得到更高水平應用, 合肥工業大學開始將PLC 技術應用于電解加工機床, 采用步進電機驅動的一套電解加工機床PLC 控制系統[5] , 實現了電解加工機床多功能穩定運行, 但它在控制集成化、多軸聯動方面存在不足, 有待進一步研究。結合硬件及加工工藝要求, 采用VB6.0 對主控制系統軟件主要包括軟件控制界面、伺服驅動器參數和單軸獨動、多軸聯動控制程序進行設計, 并根據操作人員的實際應用加入了手動加工、自動加工和故障診斷等其他功能, 并通過試件加工實驗驗證數控電解加工機床軟件控制系統的可靠性。

1.電解加工原理

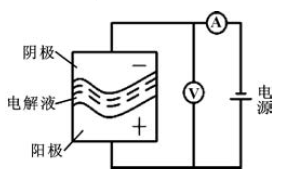

電解加工主要利用電化學陽極溶解原理[6] 。工作時, 工件連接電源陽極, 工具連接電源陰極, 工具陰極向工件陽極進給, 保留一定間隙, 讓具有合適壓力的電解液經間隙流過,實現對工件的電化學腐蝕成形加工, 溶解的切屑隨電解液一起流出,以達到電解加工目的。圖1 為電解加工的原理圖[7] 。

圖1 電解加工原理圖

2.電解加工機床主控制系統硬件結構

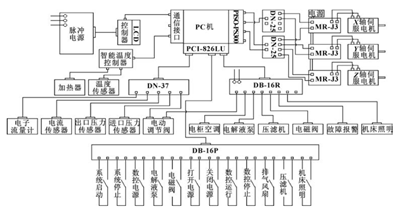

目前, 電解加工機床的控制系統主要分為4 類:繼電器控制、簡易數控、PLC 控制以及微機控制[8] 。文中以PC 機、PCI-826LU 數據采集卡、PISO-PS300運動控制卡以及相應參數控制的方式實現集成控制。該控制系統包括如下子系統: 運動控制子系統、加工電源子系統、電解液輸送調節子系統。控制系統組成框圖如圖2 所示。

圖2 控制系統硬件組成框圖

當電解加工機床正常工作且控制系統正常運行時, PC 機直接通過通信端口與智能溫度控制器進行數據通信, 并由智能溫度控制器根據溫度傳感器采集的數據來控制加熱器是否運行。作為系統的核心板卡, 多功能數據采集卡PCI-826LU 采集大量來自加工過程中的實時數據, 經PC 機中的控制軟件檢測并記錄實時數據后, 進行相關運算, 并反饋給相應的控制元器件, 有效保證了控制系統的集成控制。在整個加工運動控制過程中, PC 機通過智能控制軟件與PI-SO-PS300 運動控制卡在進行通信連接后, 利用已配置的3 個MR-J3-60A 伺服驅動器, 對機床的交流伺服電機進行驅動, 實現對X、Y、Z 軸的同步控制。同時, PCI-826LU 數據采集卡通過與之配套使用的DB-16R 型、DB-16P 型端子板和DN-37 導軌安裝接線板,完成相應功能的數據采集和控制。

3.軟件開發平臺及其功能要求

3.1 基于VB6. 0 的軟件設計

VB6. 0 集成開發環境提供了設計、運行和調試應用程序的相關工具, 用戶在使用過程中無需打開額外的程序就可以實現程序設計、運行和調試。VB 擁有圖形用戶界面(GUI) 和快速應用程序開發(RAD)系統, 可以使用DAO、RDO、ADO 連接數據庫和創建ActiveX 控件。通過自有組件快速建立一個支持多種數據庫應用程序[9] 。VB6.0 具有開發周期短、功能強大、應用廣泛等優點, 同時也具有可視化的面向對象編程、事件驅動的編程機制、結構化的程序設計語言、支持DDE、DLL 和OLE、ActiveX 技術的特點[10] , 因此, 選用VB6.0 作為系統的軟件平臺。

3. 2 軟件體系功能要求

軟件實時監測機床的電解加工機床系統、電解液系統、加工電源系統, 有利于操作人員了解并掌握整個電解加工流程。因此, 在設計軟件過程中應盡可能保證軟件的功能集成特性, 以下給出的是控制系統軟件需實現的重點功能:

(1) 控制軟件可實現選擇、裝載和卸載加工程序代碼功能, 并設按鈕控制(包括三軸運動控制按鈕和設備開關按鈕等)。機床編程需嚴格規范, 包括準備功能G 指令代碼、輔助功能M 指令代碼、進給功能F 指令代碼和順序號N 代碼等[11] 。

(2) 數據采集和監測。在機床系統運行時, 對加工電壓、加工電流、電解液工作壓力(壓力顯示表)、電解液設定溫度和電解液測量溫度等進行監測。同時包括X、Y、Z 軸運動狀態及其運動位置讀數顯示, 便于操作人員手動操作三軸的運行和及時鍵盤手動編輯對應加工程序。

(3) 手動加工。手動加工是電解和普通加工中常用加工方式, 當操作人員發現加工過程中用戶界面參數不合理變化時, 可立即按下加工急停按鈕, 以進行設備故障排查。

(4) 自動加工。操作人員設置完參數后, 利用已設定參數(給液、上電位置和工具陰極進給速度等) 編寫加工程序, 軟件自動控制電解加工機床的對刀、回退、加工和沖液等操作, 實現自動加工功能。

( 5) 故障診斷。主控制系統中, 通過采集、提取、融合信息的方式, 實現電解加工過程的全方位檢測, 提高了電解加工設備的可靠性和加工零件的復雜性。

4.控制系統軟件設計

4.1 用戶界面設計

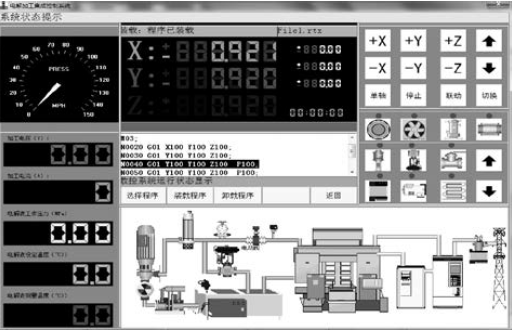

根據軟件體系要求及其功能, 設計出了電解加工集成控制系統的用戶界面[12] , 如圖3 所示。

圖3 控制系統用戶界面

4.2 伺服驅動器參數的設置

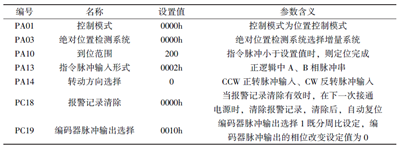

為保證控制系統安全穩定運行, 需要對部分元器件進行參數設定, 其中伺服驅動器的參數設定更為重要。選用MR-J3-60A 型號的伺服驅動器, 大部分參數保持默認設置, 需修改參數如表1 所示。

表1 修改的參數

4。3 控制系統軟件程序設計

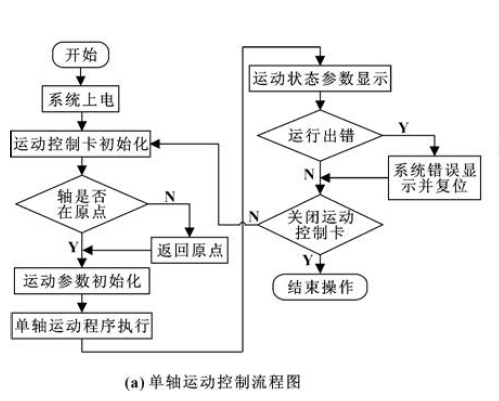

通過單軸運動控制程序設計過渡到多軸聯動控制程序設計, 實現軟件對電解加工機床的穩定控制, 圖4 為機床運動控制的程序設計框圖, 其中圖(a) 表示單軸運動控制流程圖, 圖(b) 表示多軸聯動控制流程圖。

圖4 機床運動控制程序設計框圖

5.控制系統軟件調試及加工實驗

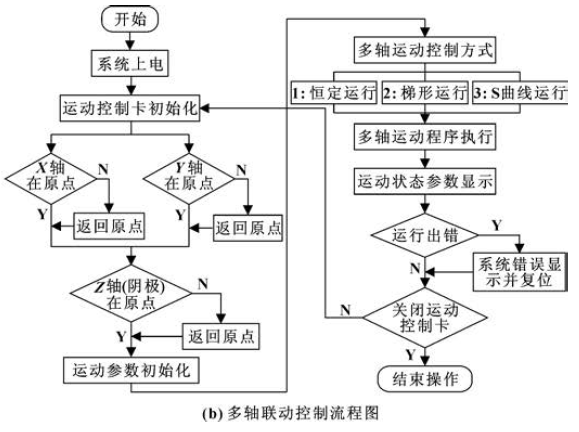

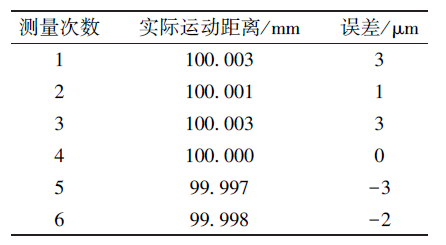

為測試控制軟件的功能可靠性和控制加工精度,安排了剃須刀靜刀蓋加工實驗。在加工過程中, 選用OPTEX FA 公司生產CD5-W350 型高精度激光位移傳感器和配套的高性能控制器(具有較高線性度) 對控制系統工具陰極定位精度進行測量, 實驗裝置如圖5 所示。多次記錄工具陰極運動100 mm 時, 對應位置控制器讀數, 如表2 所示。實驗結果表明: 軟件控制的工具陰極定位誤差在±0.005 mm 以內, 滿足控制要求, 可靠性高。

圖5 實驗裝置

表2 實驗數據誤差分析表

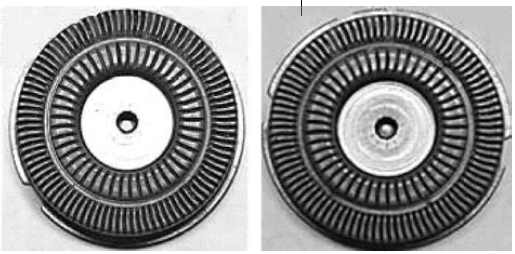

在滿足工具陰極定位誤差后, 設置不同電解液壓力、溫度和電導率, 以及不同加工電壓和電流。采用控制變量法, 保持其中4 種參數不變, 改變其中一種參數, 觀察刀蓋縫寬變化, 做對比實驗, 最終確定該零件的最佳加工參數[13] 。要求加工出的刀蓋縫寬基本尺寸為0.275 mm, 尺寸精度為±0.005 mm。圖6 為加工出的剃須刀刀蓋, 測得試件的縫寬為0.278 mm,滿足尺寸精度要求, 穩定性好。

圖6 加工剃須刀靜刀蓋

6.結束語

控制系統軟件是數控電解加工機床的重要組成部分, 其性能的優越將直接影響產品加工的質量。采用VB6.0 開發電解加工機床控制系統軟件, 實現了人機交互、自動控制和實時監測等功能, 并通過剃須刀靜刀蓋加工實驗驗證了控制系統軟件的可靠性和穩定性, 在保證加工精度的同時, 提高了電解加工機床的自動程度, 能滿足一些復雜零件的加工需求, 有利于機械加工自動化的發展。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息