基于三菱 PLC 的雙面銑床控制系統(tǒng)程序設(shè)計

2017-5-4 來源:江蘇商貿(mào)職業(yè)學(xué)院 作者:王亞東

摘要:采用三菱 PLC 對雙面銑床進行技術(shù)改造,針對雙面銑床的控制要求,給出兩種程序設(shè)計方案,并簡單分析了各自的優(yōu)缺點,PLC 的應(yīng)用不但大大提高了系統(tǒng)運行的可靠性和抗干擾能力,降低了設(shè)計運行的故障率,同時給設(shè)計維護帶來極大的便利,對同類設(shè)備的技術(shù)改造有較大的參考價值。

關(guān)鍵詞:PLC;銑床;工作方式;IST

PLC 的全稱是 Programmable Logic Controller(可編程控制器),剛引入國內(nèi)時,曾簡稱為 PC。后來,IBM-PC 獲得廣泛應(yīng)用,PC 成了個人電腦的代名詞,才改為 PLC。PLC 是一種智能產(chǎn)品,是在電器控制技術(shù)和計算機技術(shù)的基礎(chǔ)上開發(fā)出來的,并逐漸發(fā)展成為以微處理器為核心,把自動化技術(shù)、計算機技術(shù)、通信技術(shù)融為一體的新型工業(yè)控制裝置。目的是用來取代繼電器、執(zhí)行邏輯、記時、計數(shù)等順序控制功能,建立柔性的程控系統(tǒng)。國際電工委員會(IEC)于 1987年頒布了可編程控制器標準草案第三稿,明確強調(diào)了 PLC 直接應(yīng)用于工業(yè)環(huán)境,具有通用性強、使用方便、適應(yīng)面廣、可靠性高、搞干擾能力強,編程簡單等特點。在工業(yè)領(lǐng)域中,PLC 控制技術(shù)的應(yīng)用已成為世界潮流。

在傳統(tǒng)的機床控制系統(tǒng)中,都是采用繼電器——接觸器等元器件組成的硬件邏輯控制電路,在 PLC 出現(xiàn)之前,一直占主導(dǎo)地位,應(yīng)用廣泛。但是電氣控制系統(tǒng)存在體積大、可靠性低、查找和排除故障困難等缺點,特別是其接線復(fù)雜,工藝難度高,不易更改,對生產(chǎn)工藝變化的適應(yīng)性也差,所以用 PLC 控制取代傳統(tǒng)機床電氣控制系統(tǒng)是機床控制發(fā)展的主要趨勢。它可以完美的解決傳統(tǒng)機床電氣控制系統(tǒng)的可靠性、柔性、開發(fā)周期、故障自診斷等問題。

銑床作為機械加工的通用設(shè)備,在汽車等配件生產(chǎn)加工中起著不可替代的作用。而雙面銑床由于兩面可同時加工,加工效率高,應(yīng)用更為廣泛,本文主要進行雙面銑床的 PLC 控制程序設(shè)計。

1.雙面銑床控制系統(tǒng)控制要求。

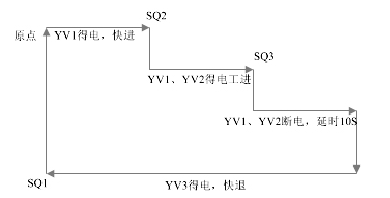

工作臺來回往返運動由液壓驅(qū)動,工作臺速度和方向由限位開關(guān)SQ1—SQ3 控制。工作臺與主軸循環(huán)工作過程為:工作臺啟動——向右快進(左動力頭)——減速工進,同時主軸啟動,加工結(jié)束——停止工進,主軸延時 10S 停轉(zhuǎn)——工作臺向左快退回原位——進入下一循環(huán)工作狀態(tài)。右動力頭的運行方向與左動力頭相反。

控制要求:PLC 設(shè)計時,工作方式設(shè)為自動循環(huán)、點動、單周循環(huán)和步進 4 種;主軸只在自動循環(huán)和單周循環(huán)時啟動;要有必要的電氣保護和聯(lián)鎖裝置;自動循環(huán)時按下圖的順序動作。

圖 1 雙面銑床動力頭的動作順序

2.PLC 設(shè)計設(shè)計

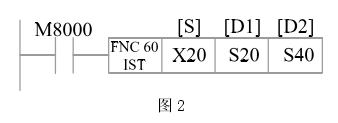

2.1 采用 IST 指令實現(xiàn)程序設(shè)計

根據(jù)控制系統(tǒng)要求,該程序主要需包括四種工作方式,分別為自動循環(huán)、點動、單周循環(huán)和步進,最為簡便的編程方法是使用功能指令的初始化指令 IST(FNC60)。

梯形圖源操作數(shù) S 表明的是首地址,它有共 8 個位連號軟元件元件組成,由開關(guān)量輸入繼電器 X20~X27 組成,其功能分別是:

X20:手動工作方式的輸入控制信號;X21:返回原點工作方式的輸入控制信號;X22:單步工作方式的輸入信號;X23:單周期工作方式的輸入控制信號;X24:全自動工作方式的輸入控制信號;X25:返回原點的啟動信號;X26:進入自動工作方式的啟動信號;X27:停止。在開關(guān)量輸入 X20~X24 中,不允許有兩個或兩個以上的輸入端同時閉合,因此,必須選用滿足該條件的轉(zhuǎn)換開關(guān),且該開關(guān)至少有五擋位置,當開關(guān)扳到某擋位置時,只有該位置的觸點閉合,其他各位置的觸點斷開。在梯形圖中,目的操作數(shù) D1 和 D2 只能選用狀態(tài)器 S,其范圍是 S20~S899,其中 D1 表示自動工作方式所使用的最低位狀態(tài)器,D2 表示自動工作方式時所使用的最高位狀態(tài)器。S0~S9 是實際發(fā)始狀態(tài)器地址編號。S0 是各操作的初始狀態(tài),S1 是原點回歸的初始狀態(tài)。

同時, 與IST指令有關(guān)的特殊輔助繼電器有 8 個。 它 們 是M8040~M8047,其中 M8040:轉(zhuǎn)移禁止;M8040:轉(zhuǎn)移開始;M8042:起動脈沖;M8043:返回原點完成,當 M8043 為 1 時,允許進入自動工作方式,當 M8043 為 0 時,表示返回原點未完成,不允許進入自動工作方式;M8047:STL 監(jiān)控有效。

因此,如果采用 IST 指令設(shè)計該雙面銑床控制程序時,可將程序設(shè)計成四部分,第一部分 IST 指令;第二部分為手動程序,設(shè)計在狀態(tài)點 S0 下;第三部分為返回原點程序,設(shè)計在狀態(tài)點 S1 下,且在該部分程序最后,到達原點時對 M8043 置 1,表示返回原點完成;第四部分為自動和單周程序,設(shè)計在狀態(tài)點 S2 下。若 X20 為 ON 時,狀態(tài)器 S0 為 1,表示工作在手動工作狀態(tài);若 X21 為 ON 時,狀態(tài) S1為 1,處于返回工作原點狀態(tài),當返回工作原點完成時,M8043 置 1,,此時如果 X22 為 ON,則工作于單步工作狀態(tài)即步進狀態(tài),每按一次啟動按鈕,就進行一次狀態(tài)轉(zhuǎn)移,如果輸入端 X23 為 ON,則處于單周期工作狀態(tài),每按一次啟動按鈕,掃行完一個周期后,停止在起始狀態(tài) S2;如果輸入端 X24 為 1 時,則處于自動工作方式,循環(huán)執(zhí)行用戶程序。由此可見,該程序完全滿足該雙面銑床控制系統(tǒng)的四種工作方式。但是我們同時也可以發(fā)現(xiàn),一旦采用 IST 指令,其輸入端一次性占用 X20~X27 共 8 個輸入點,對于三菱 FX2N-32MR 的 PLC 來說,有可能輸入點是不夠用的,并且它必須采用至少有五檔的轉(zhuǎn)換開關(guān),那我們可不可以不采用 IST 指令同樣也可以實現(xiàn)控制要求呢?

2.2 采用基本指令實現(xiàn)程序設(shè)計

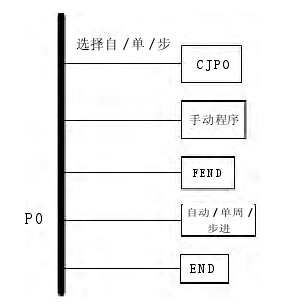

2.2.1 程序的總體結(jié)構(gòu)

圖 3 雙面銑床控制系統(tǒng) PLC 梯形圖總體結(jié)構(gòu)

圖 3 為雙面銑床的 PLC 梯形圖程序的總體結(jié)構(gòu),將程序分為公用程序、手動程序和自動程序三個部分,其中自動程序包括單步、單周期、自動循環(huán)和自動回原點四部分。這是因為它們的工作都是按照同樣的順序進行,所以將它們合在一起編程更加簡單。回原點程序放在自動程序的初始狀態(tài)點 S0 中,因為自動循環(huán)等工作方式起點就要求動工作臺處于原點位置,梯形圖中使用跳轉(zhuǎn)指令使得自動程序和手動程序不會同時執(zhí)行。

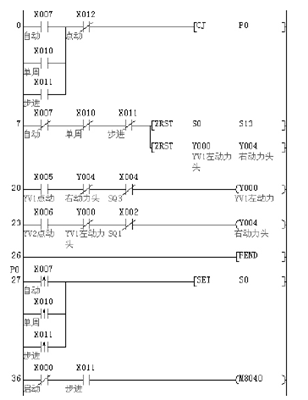

2.2.2 各部分程序的設(shè)計

(1)公用程序。公用程序如圖 4 所示,用于自動程序和手動程序相互切換的處理。當選擇自動 X7、單周 X10、步進 X11 這三種工作方式時,程序跳轉(zhuǎn)至 P0 執(zhí)行自動程序,反之若選擇的是手動

X12,則執(zhí)行手動程序。當執(zhí)行手動程序時,首先將狀態(tài)點 S0~S13復(fù)位,同時將輸出 Y0~Y4 復(fù)位,再進行手動工作方式,必免同時有兩個活動步的異常情況,同時為避免手動工作時的越程故障,可在左動力頭和右動力頭輸出上分別加上 SQ3 和 SQ1 的常閉觸點,進行位置限制。

圖4 公用程序

自動程序初始狀態(tài)點 S0 的激活,由自動 X7、單周 X10、步進X11 三個輸入的并聯(lián)進行觸發(fā),并采用邊沿觸發(fā),如果采用普通觸發(fā),當以上三個輸入開關(guān)閉合時,會出現(xiàn)初始狀態(tài)點 S0 一直處于激活狀態(tài),當自動程序開始執(zhí)行時,會同時出現(xiàn)兩個活動步的異常情況,而采用上升沿觸發(fā),只有當開關(guān)合上一瞬間,初始狀態(tài)點 S0 才會被激活,當下一個狀態(tài)點滿足條件激活時,S0 狀態(tài)點關(guān)閉。

步進工作狀態(tài)依靠特殊輔助繼電器 M8040 來實現(xiàn),由啟動按鈕X0 的常閉觸點和步進工作狀態(tài)選擇開關(guān) S11 的常開狀態(tài)驅(qū)動特殊輔助繼電器 M8040。當步進選擇開關(guān) S11 閉合,沒有按下啟動按鈕X0 時,M8040 為 1,禁止狀態(tài)轉(zhuǎn)移,按下啟動按鈕 X0 時,常閉觸點斷開,M8040 為 0,允許狀態(tài)轉(zhuǎn)移,即跳轉(zhuǎn)至下一個狀態(tài)點,執(zhí)行下一步動作,由此,每按一次,自動程序執(zhí)行一步,即實現(xiàn)了步進控制。

(2)自動程序。自動程序功能圖如圖 5 所示,其中包含單周、自動循環(huán)以及自動回原點程序。其中單同和自動循環(huán)通過狀態(tài)點 S13下的跳轉(zhuǎn)實現(xiàn),當選擇單周或步進時,程序跳轉(zhuǎn)至狀態(tài)點 S0,當選擇自動或步進時,程序跳轉(zhuǎn)至狀態(tài)點 S10。自動回原點程序設(shè)計在初始狀態(tài)點 S0 下。當返回原點后,即到達行程開關(guān) SQ1 位置,給出原點信號 Y5,作為下一個狀態(tài) S10 激活的條件之一。同時需注意的是,因為步進工作方式與自動程序是合在一起編程的,當程序工作在單周或自動時,滿足下一個狀態(tài)點激活條件時,則跳轉(zhuǎn)至下一個狀態(tài)點執(zhí)行,而工作在步進工作狀態(tài)時,盡管滿足了下一個狀態(tài)點激活條件,但沒有按下啟動按鈕,程序不會執(zhí)行下一個狀態(tài)點的動作,即當前狀態(tài)點一直處于激活狀態(tài),當前狀態(tài)點也一直有輸出,為了避免這種情況的出現(xiàn),在每個狀態(tài)點的輸出元件上,加上條件限制,當滿足跳轉(zhuǎn)條件時,盡管沒有跳轉(zhuǎn),當前狀態(tài)點也無輸出。如在狀態(tài)點 S10 的輸出元件前串上 SQ2 的常閉觸點。

圖5 自動程序的功能表圖

(3)程序調(diào)試。程序調(diào)試時,可各部分程序分別調(diào)試,然后再進行全部程序的調(diào)試,也可直接進行全部程序的調(diào)試。

3.總結(jié)

本文介紹的在雙面銑床控制系統(tǒng)中應(yīng)用 PLC 替代繼電器—接觸器電氣控制線路的技術(shù)改造,經(jīng)過實際運行,系統(tǒng)運行穩(wěn)定可靠,能很好的保證其加工精度和定位精度,兩個編程方法各有優(yōu)缺點,采用IST 指令,編程方法簡單,程序結(jié)構(gòu)清晰,但在工作方式的選擇開關(guān)上一定要采用五檔轉(zhuǎn)換開關(guān)來實現(xiàn),采用普通指令,編程較為復(fù)雜但開關(guān)無特殊要求。總之,PLC 的應(yīng)用不但大大提高了系統(tǒng)運行的可靠性和抗干擾能力,降低了設(shè)計運行的故障率,同時給設(shè)計維護帶來極大的便利,對同類設(shè)備的技術(shù)改造有較大的參考價值。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)