摘 要:本文介紹利用CAXA數控車對雙曲線零件進行自動編程,即“零件造型,工藝分析,設定刀具軌跡,設置切削參數,路徑仿真,實體切削”的過程,與傳統的手工編程方法相比,利用CAXA數控車軟件對復雜零件,尤其是對非圓曲線類零件有其方便快捷的方法。一方面縮短了傳統手工編程對于復雜零件調試程序的時間,使真正實現CNC變得可行;另一方面可以即時更改參數優化刀路,對新產品研發和生產實踐有一定的指導意義

關鍵詞:數控車;自動編程;雙曲線

0 引言

CAXA作為國內CAD/CAM軟件的先驅者,經受了實踐的檢驗,得到了市場的認可。與其他國外軟件相比,其特點更加鮮明,其強大的繪圖功能更加方便快捷,易于上手,其完善的外部接口也兼容多種數據形式,如STL、IGS、DXF等,便于與其他通用軟件交換數據。CAXA數控車可根據工藝要求生成多種加工軌跡,并提供了開放式的后置處理模塊,滿足各種數控加工系統,并可完成平面刀路的軌跡仿真和實體切削模擬。

1 、雙曲線分析

定義1:平面內與兩定點F1,F2的距離之差的絕對值等于常數c、小于|F1F2|的點的軌跡稱為雙曲線。定義2:平面內到給定一點及一直線的距離之比大于1且為常數的動點的軌跡稱為雙曲線,如圖1所示。在XY平面內,雙曲線的各點坐標之間呈規律變化,可用雙曲線的方程表示為:

2、案例分析

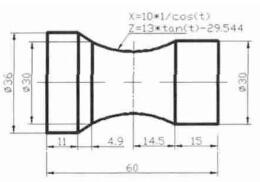

2.1 零件圖分析

如圖2所示,該軸類零件的輪廓由常規線段和非圓曲線——雙曲線輪廓組成,零件編程的難點在于雙曲線輪廓部分的復雜數學計算,用常規的方法計算量比較大,若采用手工編程,則雙曲線的各點計算非常復雜,若用宏變量編程,對編程者和數控系統的要求又特別高,這時可借助計算機軟件繪圖,比如CAXA數控車軟件來實現。

圖1 雙曲線圖

圖2 雙曲線零件圖

2.2 加工工藝分析

CAM軟件只能根據操作人員的加工工藝生成相應的程序,所以工藝部分還是要由操作人員來確定。首先安排合理的加工工序,確定工序和工步。然后在CAXA數控車軟件中選擇合理的刀具,設置相應的加工參數。最后再選擇加工方案,生成加工路線和刀具軌跡。再根據仿真、試切、優化調整,最后確定最佳的加工工藝。

2.2.1 選擇毛坯,確定裝夾

根 據 零 件 圖 和 工 藝 分 析,選 擇 毛 坯 為Φ38mm×75mm的圓棒料,材料為鋁2a12。該零件為常規軸類零件,使用通用夾具——三爪卡盤夾緊工件即可,并且保證軸的伸出長度略大于60mm。單件加工可設定工件的右端點為工件原點建立編程坐標系,批量生產為避免重復的對刀過程,可選擇固定的夾具確定左端為零件加工原點。

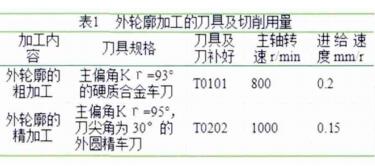

2.2.2 刀具選擇及切削參數設定

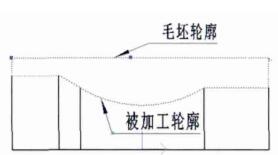

圖3 毛坯及被加工輪廓

根據該零件輪廓的特點,由于其特殊輪廓曲線的加工要求,粗加工選擇93度主偏角,80度刀尖角的外圓車刀,粗加工選擇95度主偏角。35度刀尖的外圓車削,切削用量參照表1所示。

2.3 毛坯及外輪廓的繪制

在CAXA數控車軟件中,建立零件加工輪廓模型,只需繪制所要加工對象的輪廓和毛坯輪廓即可,無需繪出多余的線框,而且對于軸類零件,只需繪制單邊輪廓即可。輪廓的建模可以通過在CAXA數控車床軟件中直接繪制,也可以通過其他CAD/CAM軟件繪制,如CAD軟件的dwg、dxf文件的導入來實現,同時也兼容CAD/CAM軟件的通用格式igs。無論是采用直接繪圖還是間接導入的方式,都不需要畫出完整的零件圖,只需繪出毛坯輪廓和被加工輪廓部分即可,本例直接按照零件圖尺寸繪制外輪廓和毛坯,如圖3所示。

2.4 CAXA自動編程

2.4.1 零件粗加工

根據加工工藝中“先粗后精,先內后外,先主后次,先近后遠”的加工原則,本例沒有內孔加工部分,故首先對零件的外輪廓進行粗加工。點擊CAXA數控車工具欄上的【輪廓粗車】圖標,根據加工要求填寫各項切削用量、進退刀方式、加工參數等。在設置刀具的時候,按加工工藝表設置好外圓車刀名稱,刀號,主偏角,副偏角,刀尖角等參數,并根據實際刀具設置好刀尖圓弧半徑,以及是否軟件補償還是程序補償參數。

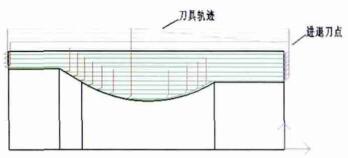

在完成以上參數設置后,根據系統提示分別拾取圖3中的被加工輪廓和毛坯輪廓。采用限制鏈拾取或單個拾取方式,限制鏈拾取時只需拾取起始和結束輪廓線,單個拾取則逐一拾取要加工的輪廓線,然后鼠標任意指定合適的進退刀點或鍵盤輸入具體數值,系統則自動生成粗加工輪廓的走刀軌跡圖,包含進退刀線和可能干涉的部分,如圖4所示。

圖4 粗車加工軌跡

圖5 輪廓粗、精加工仿真結果

2.4.2 零件精加工

零件的精加工與粗加工設置類似,只需將刀具參數、加工參數、切削用量和進退刀參數按精加工相關參數作相應改變,即可完成精加工的設置。

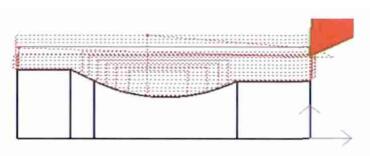

2.4.3 刀具軌跡仿真及程序生成

刀具軌跡生成后,可對生成的刀具軌跡進行動態仿真,以驗證刀路的合理性。具體操作如下:單擊數控車工具欄中的【軌跡仿真】圖標,設置相關步數,可以控制仿真的速度,系統即可對刀路軌跡自動進行運態仿真。再選擇“二維實體”、“缺省毛坯輪廓”方式。根據系統提示,拾取已經生成的粗、精加工刀具軌跡,系統開始進行實體切削仿真。通過二維動態軌跡仿真和實體切削仿真,可以直觀地觀察刀具走刀路線的合理性以及實體切削是否存在干涉及過切現象。如圖5所示。

程序生成需要根據當前使用的數控機床和數控系統的配置要求,先設置好后置處理的相關參數,如數控系統,以及與數控系統相適應的各種代碼,只需更改不同的部分,軟件已設置好通用指令代碼。配置完成后,選擇生成的刀具軌跡轉數,即可生成數控程序。具體操作過程如下:單擊主菜單中的【數控車】、【代碼生成】命令,填寫“后置文件”對話框,選擇相應的數控系統,本例選擇FANUC系統,按軟件默認的后置文件(*.cut)進行保存,取好相應的文件名稱后,單擊“運行”按鈕,拾取相應的粗精加工刀具軌跡,系統自動生成程序,如需對程序進行二次編輯和修改,可用“記事本”程序打開數控代碼加工程序。

2.4.4 程序后置處理與通訊傳輸

CAXA數控車軟件生成的程序由于沒有循環指令,都是最基本的程序代碼,所以程序相比于手工編程量比較大,程序內容較多,必須解決機床與軟件的傳輸問題。程序傳輸由于是軟件與硬件之間的配合,需要設置相關傳輸參數和協議。本例采用FANUC相關傳輸設置:串口:COM1;波特率:9600;數據位:7;停止位:2;握手協議:Xon/off;設置好以上參數,保證機床與軟件皆采用相同的參數設置,基于CAXA數控車軟件與FANUC數控車床之間即可實現在線傳輸。

3 、結論

通過在 FA N UC 0 i m a t e數控系統,凱達CKA6136機床上對雙曲線零件的試加工結果表明,利用CAXA數車軟件自動編程加工與手工程序編程加工相比,前者更加快捷簡便,而且可以即時演示加工刀路,保證程序的準確性,通過對試件檢測結果比較,前者刀路更加順暢,零件加工質量高。CAXA數控車軟件具有應用靈活、參數開放、適用性強的特點,可以滿足不同回轉體類零件的加工。作為國產軟件的佼佼者,可以廣泛應用于數控加工行業中。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com