摘 要: 介紹了一種將普通車床改造為用于法蘭盤上鉆孔專機的方法及其應用效果。該專機以普通車床為基礎,改裝了機械結構和機床電氣,并進行了數控化改造,編寫數控鉆孔宏程序。通過現場加工,該鉆孔專機運行穩定可靠,加工質量好,達到了節約成本、提高效率的目的。

關鍵詞: 法蘭盤鉆孔; 數控改造; 鉆孔宏程序

機床是制造業進行生產加工的主體[1]。自“可重構制造系統”[2]被提出以后,模塊化機床、模塊化控制器、開放式體系結構原理、模塊化機床與模塊化控制器集成等都陸續形成體系。同時綠色機床加工系統的研究已經成為綠色制造領域的一個熱點[3 - 4]。其中對現有大量的生產機床進行再制造與技術提升可實現一機多用,這也是可重構機床的一個研究核心。這種改造,提高了生產效率,同時減少了生產成本。

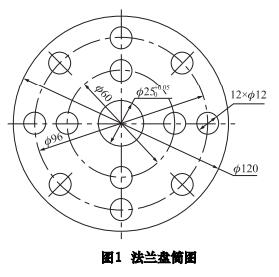

某公司生產的 FEQ 法蘭盤尺寸形狀如圖 1 所示,十二個 12 mm 孔沿 60 mm 和 96 mm 兩個同心圓周分布,法蘭盤外徑 120 mm,厚度為 8 mm。由于該公司沒有數控銑床和加工中心,鉆十二個 12mm 孔的工序一直是使用立鉆和專用鉆夾具,由人工操作完成。隨著生產批量的增加,該工序人工操作的產量已經無法滿足生產需要。筆者經過與公司技術人員研究,因地制宜,根據公司現有設備條件,在普通車床的基礎上研制出法蘭盤鉆孔專機,以節約生產成本、提 高 效 率,達到投入與產出的最佳比值。

1 、鉆孔專機整體設計

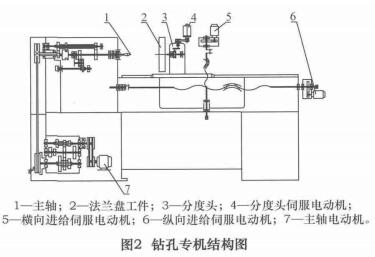

法蘭盤鉆孔專機以 C6136 普通車床為母體進行改造而來,其整體改造方案如圖 2 所示

( 1) 對車床主軸、縱向及橫向進給方向的導軌進行檢修,保證其機械精度。

( 2) 拆除小拖板和刀架,在中拖板上加裝一個中心高度為 80 mm 的萬能分度頭。安裝時要保證分度頭主軸軸心線與車床縱向進給方向平行,并加墊塊保證分度頭中心與車床主軸中心等高。確定好位置后,以螺栓在中拖板 T 型槽內固定,使其不再移動。

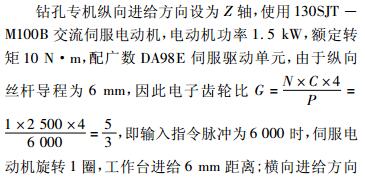

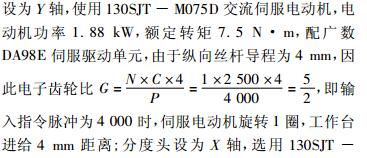

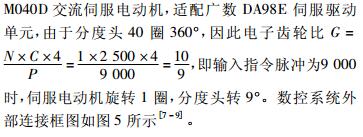

( 3) 保留主軸電動機、冷卻泵電動機。拆除車床縱向和橫向的進給手柄,將普通絲杠更換為滾珠絲杠副,縱向絲桿導程 6 mm,橫向絲桿導程 4 mm,并選配適合的伺服電動機與驅動單元,分別控制車床縱向和橫向進給; 拆除分度頭手柄,選配適合的伺服電動機與驅動單元用以控制分度頭轉動。

4) 增加相應的電路,采用國產經濟型數控系統實現控制目的[5 - 6]。

2、 鉆孔專機控制設計

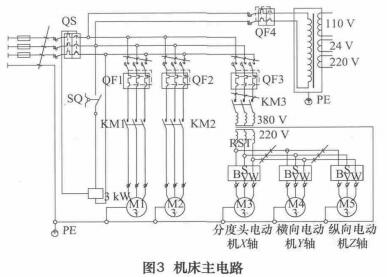

根據機床控制要求,其主電路如圖 3 所示。在主電路中,保留原有的總電源 QS,主軸電動機M1,冷卻泵電機 M2,以及相關電路。增加分度頭電動機 M3、橫向進給電機 M4、縱向進給電機 M5,以及相關斷路器、變壓器( 380 V /220 V) ,另外增加控制變壓器為數控系統和控制電路提供 220 V、110 V、24 V 電源。

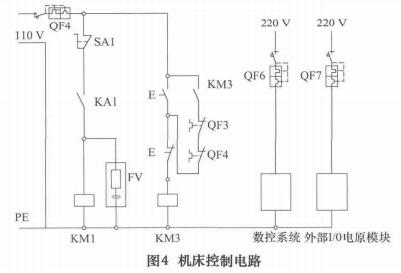

控制電路如圖 4 所示,KM1 實現主軸電動機正轉,加限壓保護器件 FV,SA1 為緊急制動主軸的手動旋鈕;QF6 負責數控系統電源,QF7 負責外部 I /O 電源模塊。

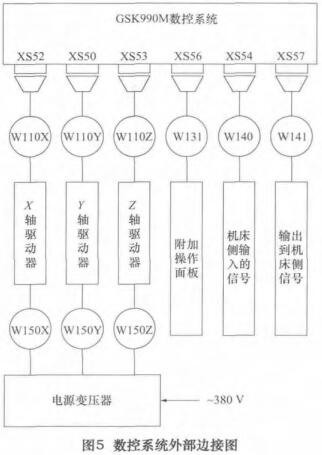

數控系統選用廣州數控 GSK990M 經濟型數控系統,具有良好的性價比,可實現 3 軸聯動,具備直線插補、固定加工循環等功能,支持 RS232 和 USB 接口,實現文件傳輸。

3 、鉆孔宏程序

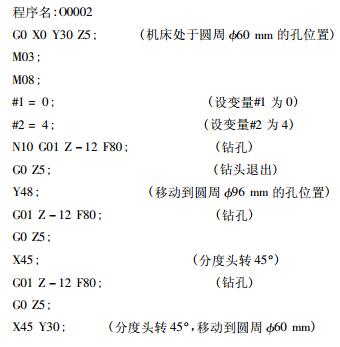

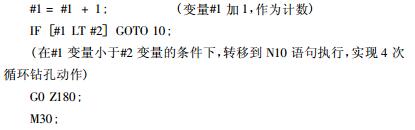

根據鉆孔工藝,機床主軸用三爪卡盤夾持 12mm 鉆頭,法蘭盤工件以 25 mm 孔定位裝夾在分度頭上。以分度頭中心和法蘭盤端面為工件坐標系原點,工進→鉆孔→工退→分度頭轉→再次工進,重復 4 次,編寫鉆孔程序如下:

以上鉆孔程序還可根據法蘭盤的尺寸、孔分布圓周大小和角度、孔深度尺寸,對程序中的相應參數和變量進行修改,結構簡單,靈活性好[10 - 12]。

4 、結語

根據公司現有設備條件,利用普通車床進行相關的機械和電氣改造,采用國產經濟型數控系統實現其控制功能,得到的法蘭盤鉆孔專機具有工作穩定可靠、成本低廉、性價比高等優點。鉆孔宏程序簡單清晰,充分發揮了機床性能。在實際生產中,鉆孔專機工作效率高,操作簡單方便,為公司節省了人工和設備成本,創造了良好的效益。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com