一、產品概述

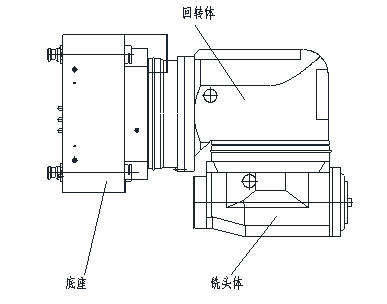

數控萬能銑頭是為我公司生產的數控落地銑鏜床配備的主要附件之一,該附件通過更換滑枕前端護板與滑枕連接,通過CNC的程序控制,能自動地安裝于機床上,并且該銑頭能夠實現自動轉角及定位,同時具備自動夾刀功能。該銑頭主軸能在垂直于方滑枕中心及平行于方滑枕中心360°任意角度上進行銑削加工,主機配有本銑頭可以擴大其加工工藝范圍。數控萬能銑頭主要包括銑頭體、回轉體和底座三個部分,底座與主機的滑枕相連。底座與回轉體間可以旋轉、即C軸旋轉,回轉體與銑頭體間可以旋轉、即A軸旋轉,兩個軸的旋轉運動都具有準確定位裝置和防止旋轉的夾緊裝置。電氣和液壓裝置用插頭與主機自動連接,刀具能夠自動地裝夾在銑頭主軸上,以完成切削的功能。外形尺寸圖見圖1。

圖1.外形尺寸圖

二、回轉體零件結構設計介紹

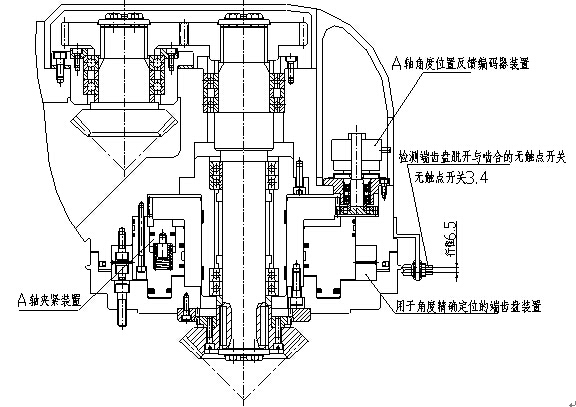

回轉體是數控萬能銑頭的關鍵核心零件之一,回轉體為鑄鐵件,內部結構詳見圖2。回轉體內裝有A軸轉角的機械驅動裝置和相應的傳動裝置,裝有用于A軸精確定位的端齒盤裝置、A軸端齒盤脫開與嚙合的位置檢測無觸點開關、用于A軸旋轉而配置的液壓油缸、A軸夾緊油缸及彈簧組件以及A軸旋轉用的液壓密封元件等零部件。

圖2.回轉體內部結構

三、回轉體零件主要技術要求

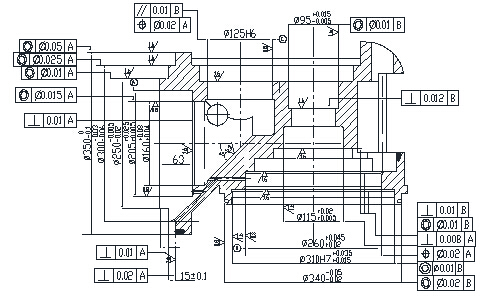

主要技術要求:

1. 基準AΦ205孔與Φ250外圓的同軸度要求0.01mm,孔內表面粗糙度Ra0.8,外圓表面粗糙度Ra1.6;

2. 15.5尺寸右端面、63尺寸右端面與基準AΦ205孔的垂直度要求0.01mm;

3. Φ260孔與基準AΦ205孔的垂直度要求0.008mm,位置度要求0.02mm;

4. Φ310孔與基準BΦ260孔同軸度要求0.01mm;

5. Φ310孔內端面與基準BΦ260孔垂直度要求0.01mm;

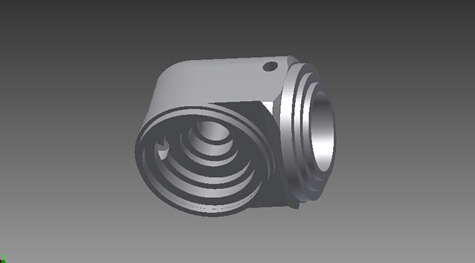

圖3.回轉體三維圖

圖4.回轉體二維剖視圖

四、主要部位的工藝性分析

該零件為單件小批量生產,材料為QT600-3,毛坯為鑄鐵件。從圖紙和技術條件可知:該零件形狀復雜、壁薄且不均勻,內部呈腔形,加工部位多,加工難度大,既有精度要求較高的孔系和平面,內孔、外圓的形位公差要求比較高,尺寸公差也都是數字公差,也有許多精度要求較低的緊固孔。

1. 孔的尺寸精度、幾何形狀精度和表面粗糙度

軸承支撐孔有較高的尺寸精度、幾何形狀精度和較小的表面粗糙度要求,保證此項精度是關鍵,否則將影響軸承外圈與體上孔的配合精度,使軸的旋轉精度降低。支撐孔精度為IT6 級,表面粗糙度為Ra0.8~1.6μm,其他支撐孔精度為IT6~IT7 級,表面粗糙度為Ra1.6~3.2μm。孔的形狀公差一般要求較高,在0.005~0.01mm。

2. 支撐孔之間的孔距尺寸精度及相互位置精度

在回轉體上有齒輪嚙合關系的相鄰孔之間,有一定的孔距尺寸精度及平行度,此項精度不好,會影響齒輪的嚙合精度,工作時會產生噪音和振動,并影響齒輪壽命。這項精度主要取決于傳動齒輪副的中心距和齒輪嚙合精度,中心距公差為0.01mm,軸心線平行度0.008~0.015mm,回轉體上同軸線孔應有一定的同軸度要求,同軸線孔的同軸度超差,不僅會給回轉體中軸的裝配帶來困難,且使軸的運轉情況惡化,軸承磨損情況加劇,溫度升高,影響產品的精度和正常運轉,回轉體中同軸線孔的同軸度一般為0.008~0.015mm。

3. 主平面的形狀精度、相互位置精度和表面粗糙度

回轉體的主平面就是裝配基面或加工中的定位基面,它們直接影響回轉體與產品總裝時的相對位置及接觸剛性,影響回轉體加工中的定位精度,因而有較高的平面度和平面粗糙度,此回轉體的平面度為0.005~0.015mm ,表面粗糙度為Ra0.8~1.6μm。其他平面對裝配基面也有一定的尺寸精度和平面度要求,如一般平面的平行度為0.005~0.015mm,平面間的垂直度為0.008~0.01mm。

4. 支撐孔與主平面的相互位置精度

回轉體上的支撐孔及孔端面對裝配基面有一定的平行度和垂直度要求,平行度和垂直度要求在0.005~0.01mm。

五、確定的工藝流程及取得的成果

根據以上分析情況,回轉體外形為不規則平面,要加工出合格的產品,需鑄造出相應的工藝臺,最好采用帶數控回轉工作臺的加工中心,配備相應的進口刀具,采用一次安卡定位完成三個方向的孔、外圓及面的精密加工,因此,經過分析論證,我公司采取了如下的措施:

1. 為了防止零件在加工中的變形,鑄件在出爐退火后,我們采取了兩次時效,第一次是在粗加工后的熱時效,第二次是在半精加工后的自然時效。

2. 將機械加工工藝劃分為粗加工、半精加工、精加工三個階段,而且在粗加工之前安排了荒加工階段。這樣先完成各尺寸的粗加工,然后完成各尺寸的精加工,目的就是既可以避免精加工后的尺寸受到其他尺寸粗加工、半精加工的內應力重新分布及夾緊力等因素影響,以致降低原來已經達到的精度和表面光潔度;同時也能避免因工序轉換,在運輸過程中使零件受到損傷而降低精度和光潔度。經過一定時間的自然時效,使零件的彈性變形及熱變形得以恢復。

3. 選用進口把關設備:海科特加工中心,配備進口刀具:瓦爾特,山特的粗、精鏜刀、瓦玉米銑刀、粗、精銑刀、套車刀、清根銑刀、面銑刀等刀具;

鑒于以上的分析及措施要點,我公司擬定并采用了如下工藝流程:

鑄造→退火→劃線→粗銑工藝臺→粗加工外圓、內孔、面→熱時效→劃線→粗銑工藝臺→半精加工外圓、內孔、面→自然時效→精加工外圓、內孔、面(海科特加工中心HEC630)通過采取上述加工方案,完全實現了回轉體加工的各項精度要求,對我公司順利裝配數控萬能銑頭提供了質量保障。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com