摘要: 在對TK69 數(shù)控落地銑鏜床滑枕熱源分析的基礎(chǔ)上,計算出相關(guān)熱源的發(fā)熱量。利用Pro /E 對滑枕進行三維建模,借助有限元分析軟件對其進行熱力學(xué)性能分析,分別研究滑枕伸出長度對熱變形的影響,主軸轉(zhuǎn)速對滑枕溫度場和熱變形的影響。并通過相關(guān)的實驗對分析的結(jié)果進行驗證,對比發(fā)現(xiàn)分析的結(jié)果和實驗的結(jié)果相差不大。為了進一步提高滑枕的熱力學(xué)性能,對其結(jié)構(gòu)進行改進,通過對改進后的結(jié)構(gòu)進行驗證,表明改進后的模型的熱力學(xué)性能同改進前相比有很大的提高。

關(guān)鍵詞: 落地銑鏜床; 熱力分析; 性能研究; 實驗研究

引言

機床的發(fā)熱是影響機床加工精度的主要因素之一,在所有影響因素中有時可占到50% 以上[1],近些年來國內(nèi)外學(xué)者對機床的熱學(xué)性能研究較多。但很多研究都基于軟件仿真階段,不能很好的證明所建模型的合理性。本文在此基礎(chǔ)上通過對TK69 落地銑鏜床滑枕熱力學(xué)性能分析,并結(jié)合實驗對其進行熱學(xué)性能研究。

1 、滑枕系統(tǒng)的熱源分析

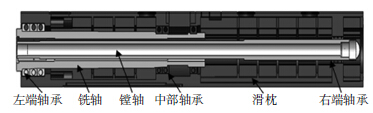

TK69 落地銑鏜床滑枕組件包括滑枕、銑軸、鏜軸、軸承、電機、進給等部件組成[2-3]。通常影響銑鏜床熱特性的因素包括: 切削熱、電機發(fā)熱、傳動摩擦熱( 齒

輪、軸承) 及輻射熱。銑鏜床的電機裝在滑枕組件外部對滑枕的影響甚微。因此,主要是內(nèi)部軸承產(chǎn)生的熱量對其影響[4]。其滑枕內(nèi)部結(jié)構(gòu)如圖1 所示。

圖1 滑枕內(nèi)部結(jié)構(gòu)

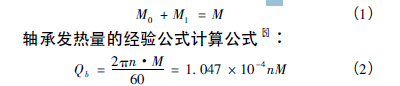

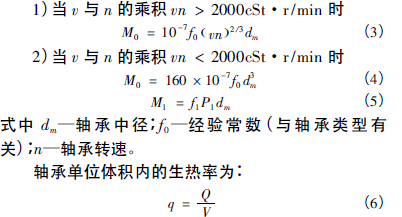

1. 1 軸承發(fā)熱量計算

主軸在高速運轉(zhuǎn)時,軸承作為主要支撐會發(fā)出較多的熱量。其熱量主要來源于摩擦力矩。摩擦力矩包括兩部分,一是由載荷引起的摩擦力矩,二是速度引起的摩擦力矩,兩者之和就是總摩擦力矩。

式中n —軸承轉(zhuǎn)速; Qb —軸承發(fā)熱量軸承的摩擦力矩并不是成線性關(guān)系,既使是同一型號的軸承,摩擦力矩也有不同,同時摩擦力矩也會隨時間變化而變化。現(xiàn)階段主要采用Palmgren 提出的計算軸承摩擦力矩的近似方法。他認為M0反應(yīng)潤滑劑流體動力損耗[6-7]。

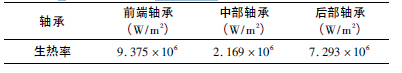

利用式( 1) ~ ( 6) 計算主軸轉(zhuǎn)速為1000r /min 時三組軸承的生熱率如表1。

表1 主軸轉(zhuǎn)速為1000r /min 時三組軸承的生熱率

1. 2 熱對流系數(shù)的計算

在銑鏜床運行中,滑枕受熱升溫,滑枕與軸承接觸屬于對流現(xiàn)象。根據(jù)傅里葉方程

對流系數(shù)與結(jié)構(gòu)的種類、物體狀態(tài)、物理性質(zhì)、壁面性質(zhì)等有關(guān),一般采用經(jīng)驗加試驗的方法獲得。熱對流現(xiàn)象出現(xiàn)在滑枕與空氣、潤滑油接觸位置,依據(jù)努謝爾特準則可得換熱系數(shù)

2 、滑枕的熱學(xué)性能分析

有限元軟件可以計算由于穩(wěn)態(tài)熱載荷引起的溫度、熱流率、熱流密度、熱梯度等參數(shù)。在對滑枕進行熱學(xué)性能分析之前,首先要確定滑枕的材料屬性、約束條件、網(wǎng)格劃分標準、載荷等相關(guān)參數(shù)。

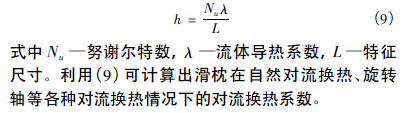

2. 1 滑枕溫度場有限元模型建立

將建立滑枕組件幾何模型,以. igs 格式導(dǎo)入到有限元分析軟件中,通過合理的定義其材料類型、劃分網(wǎng)格、定義約束條件。滑枕組件溫度場有限元模型如圖2 所示。

表2 滑枕的材料參數(shù)為材料導(dǎo)熱系數(shù)比熱泊松比

圖2 滑枕組件溫度場有限元模型

熱分析在按熱能流動是否與時間有關(guān)系,溫度場的分析分為穩(wěn)態(tài)溫度場分析和瞬態(tài)溫度場分析[7]。其中熱應(yīng)力可以在熱分析之后進行,通過熱—結(jié)構(gòu)耦合獲得結(jié)構(gòu)的熱變形。

2. 2 穩(wěn)態(tài)熱分析

建立的溫度場模型和邊界約束條件,設(shè)定環(huán)境溫度為22℃。主軸轉(zhuǎn)速為1000r /min 時,分析得到滑枕在熱平衡時溫度分布情況如圖3 所示。

圖3 滑枕溫度場分布圖

從圖3 可以看出滑枕最高溫度為51. 672℃,最低溫度29. 343℃。造成滑枕產(chǎn)生不均勻的溫度場可歸結(jié)為以下兩點:

( 1) 滑枕前端較為封閉,滑枕內(nèi)部與外界散熱困難;

( 2) 滑枕前端三個軸承所受載荷最大,發(fā)熱量也最大,這是其前端溫升最大的主要原因。

2. 3 瞬態(tài)熱分析

基于滑枕穩(wěn)態(tài)分析的基礎(chǔ)上,對滑枕進行瞬態(tài)熱分析,得到滑枕結(jié)構(gòu)的最高溫度點和最低溫度點隨時間變化的曲線如圖4 所述。

由圖4 可知當銑鏜床開始運轉(zhuǎn)50min 時,溫度最高點變化比較慢,其原因是滑枕初始運轉(zhuǎn)時溫度為環(huán)境溫度,且自身具有吸熱性能,短時間吸收的熱量傳遞到滑枕的其它部位。50min 之內(nèi)滑枕最高點溫度均未超過25℃。50min 以后滑枕最高點溫度不斷攀升,原因是主軸在高速旋轉(zhuǎn)的情況下,軸承發(fā)出熱量快速傳遞給滑枕。在110min 以后溫度上升幅度變小,因為滑枕主軸運轉(zhuǎn)一段時間以后,滑枕吸收了一部分熱量,熱傳遞減慢,整體結(jié)構(gòu)達到熱平衡狀態(tài)。

圖4 滑枕溫度最高點溫度變化曲線圖

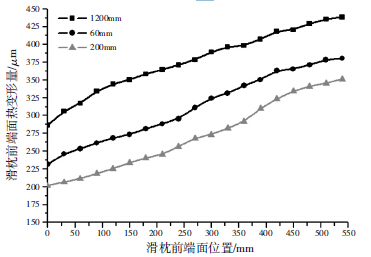

2. 4 滑枕伸出長度對熱變形影響

在熱分析的基礎(chǔ)上,對滑枕進行熱-力耦合分析,即將穩(wěn)態(tài)溫度場分析結(jié)果作為熱載荷加載到滑枕力學(xué)模型中,對滑枕進行熱力耦合分析[7]。仿真分析時設(shè)置主軸轉(zhuǎn)速為1200r /min,對滑枕沿W 行程分別為1200mm, 600mm, 200mm 三個位置時進行熱力學(xué)分析,對比三種工況下的熱變形如圖5 所示。

由圖5 可知,當滑枕行程越大,前端面每個位置點的熱位移越大,其原因是銑鏜床沿W 軸進給時,絲杠傳動產(chǎn)生大量熱能,造成絲杠受熱發(fā)生膨脹,間接造成滑枕端面發(fā)生熱位移。當滑枕內(nèi)部絲杠處于不同位置時,由于滑枕內(nèi)部各處受熱膨脹有所差異,因此,應(yīng)對滑枕內(nèi)部潤滑油溫度進行控制,有效降低絲杠的熱膨脹程度,從而減小絲桿熱膨脹。

圖5 滑枕前端面熱位移與位置的關(guān)系

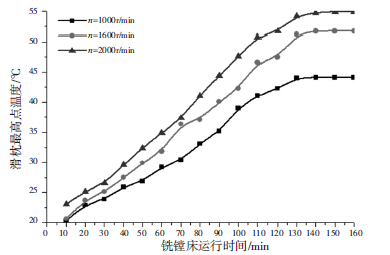

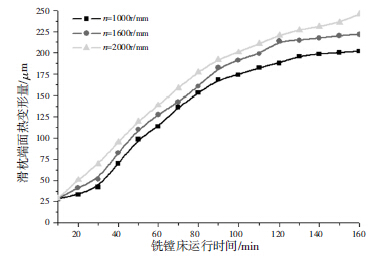

2. 5 主軸轉(zhuǎn)速對溫度場和熱變形影響

由公式( 1) ~ ( 6) 可知,主軸轉(zhuǎn)速直接與軸承發(fā)熱量有關(guān),進而影響到滑枕溫度場和熱變形。本節(jié)重點分析滑枕在最大行程為1200mm,主軸轉(zhuǎn)速分別在1000r /min、1600 r /min、2000 r /min 三種情況下滑枕溫度場和熱變形與時間關(guān)系。計算出前端軸承在三種轉(zhuǎn)速下生熱率分別9. 375 × 106W/m2、10. 072 × 106W/m2、12. 928 × 106W/m2。將三種轉(zhuǎn)速的生熱率作為邊界條件對滑枕進行瞬態(tài)溫度場分析和熱變形分析,研究滑枕最高溫度、端面熱變形與時間的關(guān)系。

圖6 不同轉(zhuǎn)速下最高溫度與時間的關(guān)系

圖7 不同轉(zhuǎn)速下端面熱位移與時間的關(guān)系

由圖6 和圖7 可知,在銑鏜床運行中滑枕最高點溫度不斷升高,熱變形不斷增大。在機床剛開始運轉(zhuǎn)時滑枕前端軸承由于摩擦,溫度加速上升。130min 后滑枕趨于熱平衡,溫度不再上升。同時滑枕端面熱變形也在不斷增大,變化是非線性的,當滑枕溫度場穩(wěn)定后滑枕熱變形也不再變化。

3 、滑枕溫度場及熱變形實驗研究

為了驗證理論分析的正確性,本節(jié)將通過實驗對其進行驗證。實驗中對滑枕主要熱源( 前端面、外側(cè)面、軸承處) 進行現(xiàn)場采集。

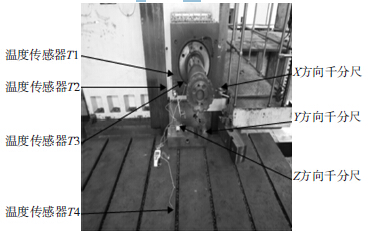

3. 1 實驗條件和方案

本實驗的目的是得到滑枕關(guān)鍵點位移與時間的變化關(guān)系。實驗采用精確度為0. 1℃的四通的測溫儀測量現(xiàn)場溫度,用精度為0. 001mm 千分尺對熱形變進行測量,現(xiàn)場測試如圖8 所示。

圖8 滑枕溫度場和熱變形測試現(xiàn)場

3. 1. 1 測量點及溫度傳感器的布置

在布置溫度傳感器時傳感器應(yīng)該盡量靠近熱源[8],溫度傳感器的布置如下:

1) 滑枕端面和滑枕側(cè)面油膜處各放置一個傳感器,分別測量溫度T1 和T2;

2) 滑枕前端軸承處布置一個感器,測量溫度T3;

3) 地面放置一傳感器,檢測周圍環(huán)境溫度T4。

3. 1. 2 實驗規(guī)劃

考慮機床實際的加工工況,采用如下實驗方案: ①車間初始溫度為22℃,機床主轉(zhuǎn)速度為1000r /min,連續(xù)運轉(zhuǎn)8000s。②機床連續(xù)運行160min,滑枕伸出主軸箱1000mm,轉(zhuǎn)速1000r /min。記錄各被測點的數(shù)據(jù)。

3. 2 實驗數(shù)據(jù)分析

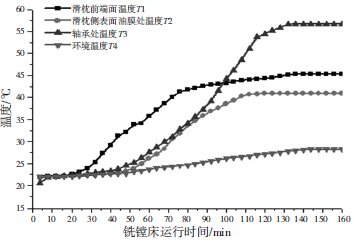

3. 2. 1 各測量點溫度與時間變化趨勢

通過實驗測得各測溫點的溫度數(shù)據(jù),其各測溫點的溫度隨時間變化曲線如圖9。

圖9 各測量點溫度與時間趨勢

從實驗數(shù)據(jù)可以得出,滑枕前端面溫度從21. 1升到45. 3℃,在132min 后達到穩(wěn)定,端面溫升為24. 2℃,滑枕前端面溫度在前20min 溫升較慢,28min 之后溫升加快,平均溫升達0. 32℃,這主要是由于滑枕前端三個軸承的發(fā)熱,熱量通過熱傳遞傳到滑枕前端。滑枕側(cè)面油膜處溫升上升趨勢和滑枕前端面相同,溫度穩(wěn)定后稍低為40. 9℃,原因

是滑枕側(cè)面有散熱孔。滑枕軸承處溫度從21. 1℃升到56. 5℃,主要是由于滑枕軸承處是整個滑枕的熱源,軸承摩擦發(fā)熱,所以軸承處溫度最高。整個過程中,環(huán)境溫度溫升較小。

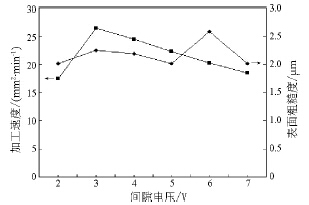

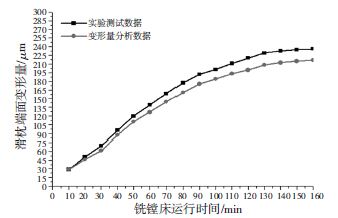

3. 2. 2 各測量點熱變形隨時間的變化關(guān)系

通過實驗測量銑鏜床在運行160min 內(nèi)滑枕的熱變形情況如圖10。

從實驗數(shù)據(jù)可知,滑枕在Y 方向的變形最大,是由于滑枕內(nèi)部軸承發(fā)熱和自重造成熱力耦合現(xiàn)象。銑鏜床運行后,軸承高速旋轉(zhuǎn),滑枕溫度不斷攀升,當銑鏜床運行到125min 后滑枕達到熱平衡狀態(tài),其熱變形量甚小。通過與滑枕熱變形有限分析結(jié)果對比,驗證了有限元模型的可行性。

圖10 實測熱變形曲線

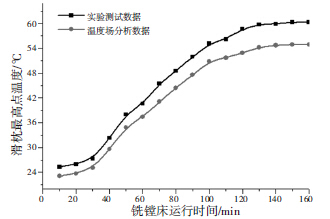

3. 3 有限元模型實驗驗證

實驗研究的工況是滑枕行程為600mm、轉(zhuǎn)速為1600r /min,測量獲得滑枕最高點溫度數(shù)據(jù)、端面熱變形數(shù)據(jù),并擬合相應(yīng)曲線。將實驗獲得的數(shù)據(jù)與有限元分析結(jié)果對比如圖11、圖12 所示。

圖11 滑枕最高點溫度變化對比圖

圖12 滑枕熱變形變化對比圖

由圖11 可知,滑枕最高點溫度( 左端軸承處溫度) 隨銑鏜床運行的時間不斷增加而升高,運行135min 后達到熱平衡,溫度不再上升。理論計算滑枕達到熱平衡時最高點的溫度為54. 9,實驗測得滑枕達到熱平衡時最高點溫度為60. 28。滑枕溫度場分析中實驗溫度與有限元計算溫度最大誤差為10. 2%,由圖12 可知,滑枕端面熱變形量隨運行時間的延長而不斷增加,當135min 后達到熱平衡,其端面熱位移也不再變化。實驗測得滑枕最大端面熱變形為236. 47 μm,采用有限元計算法獲得端面最大熱變形量為216. 68 μm。其兩種方法得到的熱變形誤差在9. 7%,其所有誤差都在可接受的范圍內(nèi),從而驗證了滑枕溫度場有限元模型的正確性。

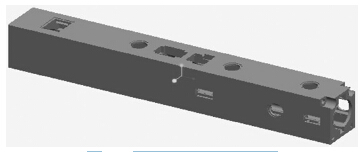

3. 4 滑枕熱力學(xué)性能的改進

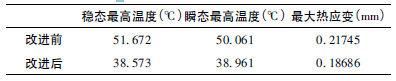

由前面分析可知滑枕的溫度場和熱力學(xué)性能欠佳,有必要進一步提高滑枕自身的熱力學(xué)性能。由于滑枕切削時三組軸承是主要熱源,可以在滿足滑枕靜、動剛度的前提下,滑枕鑄造時在正面開孔,開孔后增大了滑枕與外部的熱對流,提高其熱力學(xué)性能。當主軸轉(zhuǎn)速為2000r /min 時,通過對改進后的模型分析得到穩(wěn)態(tài)溫度場、瞬態(tài)溫度場、熱變形分析對比,其分析數(shù)據(jù)如表3 所示。

圖13 改進后的滑枕三維模型

表3 滑枕改進前后熱性能對比

4 、結(jié)論

本文在溫度場和熱應(yīng)力相關(guān)理論基礎(chǔ)上,通過計算熱源發(fā)熱量、熱對流系數(shù)等邊界條件,建立滑枕溫度場有限元模型。研究滑枕穩(wěn)態(tài)、瞬態(tài)和其伸出主軸箱1200mm、600mm、200mm 時前端面熱變形情況。通過分析主軸轉(zhuǎn)速為1000r /min、1600 r /min、2000 r /min時,探究主軸轉(zhuǎn)速對滑枕溫度場分布和熱變形影響。搭建了滑枕溫度場和熱變形試驗方案,測量了滑枕端面、側(cè)面油膜、軸承處、環(huán)境溫度變化。通過對比溫度場和熱變形最大誤差分別在10. 2%、9. 7% 以內(nèi),分析誤差的來源,驗證了有限元模型的正確性。在溫度場分析基礎(chǔ)上分析滑枕熱力變形。并對滑枕的結(jié)構(gòu)進行改進,從而提高了滑枕的熱力學(xué)性能。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)