分散劑在TC4上進行電火花小孔加工的性能

2017-2-16 來源:太原理工大學 作者:唐浩峰 曹明讓 楊勝強 李文輝 李唯東

摘要:針對在TC4上進行電火花小孔加工時工件材料去除速度低、相對電極損耗大的問題,為使加工高效低耗,嘗試將一定濃度的分散劑聚丙烯酸鈉(PAAS)作為電火花小孔工作液,從加工碎屑狀態、工作液表面張力等方面進行研究,并應用FLUENT軟件對間隙工作液流速進行模擬,分析流場對碎屑的影響。在此基礎上進行加工和穩定性實驗,得到在TC4上進行電火花小孔加工的最佳工作液配比,改進后材料去除速度最大提高97.56%,加工深徑比最大提高了56.94%,研究結果為電火花加工配制合適的工作液提供了參考。

關鍵詞:電火花JJ,:MJU工;分散劑;機理;仿真;實驗分析

0 引言

鈦合金具有耐腐蝕、強度高、韌性好等特點,已被廣泛應用于航空航天、儀表設備和醫療器械等領域。但鈦合金變形系數小、導熱性差、化學活性大,傳統機械加工時會嚴重損耗刀具,影響加工效率和精度,因此,對其加工時一般使用電火花加工工藝。電火花小孑L加工是電火花加工中應用比較廣泛的技術之一,它可以在各種導電材料上加工小孔。

航空發動機葉片上有上千個散熱小孔,隨著我國航空事業的快速發展,找到一種高效低耗的小孔加工工藝勢在必行。國內外學者在鈦合金小孔加工方面進行了大量研究。胡輝等[31通過對電火花加工電參數進行研究,經過參數優化得到了最優加工參數,使鈦合金加工效率和精度得到提高;張云鵬等n3利用超聲電火花復合的方法對鈦合金進行加工,有效提高了鈦合金的表面質量;戴立[53提出了提高電火花加工鈦合金放電爆炸力的方法,使加工效率大幅提高;Pradhan等[63運用田口玄一提出的“田口法”對電火花加工參數進行了優化,得到的電流對相對電極損耗、材料去除率起主要影響作用,使小孔加工質量提高。但對于通過僅改變工作液性質來提高在TC4上的電火花小孔加工,目前所做的研究相對較少。本文從改變電火花加工工作液性質入手,研究在鈦合金上進行電火花小孔加工時使用一定濃度分散劑聚丙烯酸鈉(PAAS)作為工作液,通過對加工碎屑和工作液表面張力的影響,從而提高電火花加工穩定性,以提高材料去除速度,降低相對電極損耗。

1.PAAS在電火花小孔加工中的作用機理

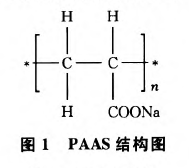

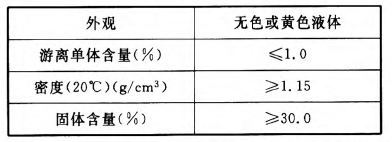

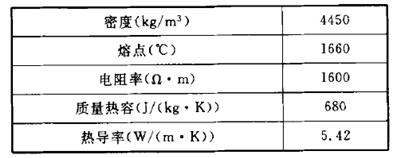

PAAS屬于聚羧酸類阻垢分散劑,為低分子量電解質,具有良好的鱉合性,能與鐵、銅、等多種金屬離子形成穩定的絡合物,能溶解金屬表面的氧化物,具有較好的阻垢效果并具有明顯的溶限效應‘8‘9]。通常作為冷卻循環水系統中的阻垢劑的結構式如圖1所示,參數見表1。

表1 PAAS參數

PAAS在電火花小孔加工中的作用機理可進行以下幾方面分析:

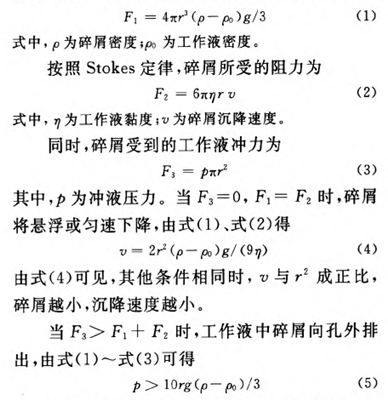

(1)PAAS可與電火花小孔加工后工作液里大量的金屬碎屑形成穩定絡合物,增加其在工作液里的溶解度。同時其在水中電離生成的陰離子具有強烈的吸附性,它會吸附在加工碎屑上,使其表面帶有相同的電荷。由于靜電排斥作用力,這些顆粒就不會聚集,碎屑半徑,-大大減小[1曠1 3|。將電火花小孔加工中工作液與碎屑成為一個分散體系,假設碎屑顆粒為球形質點,其受到的重力為

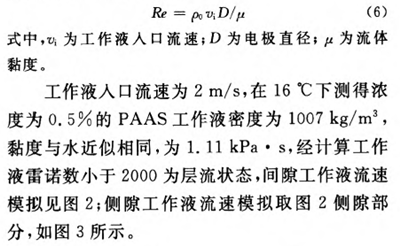

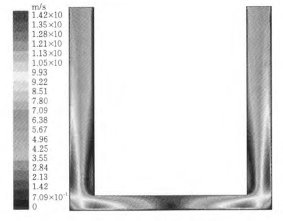

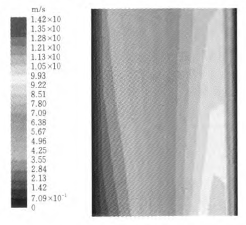

(2)使用FLUENT軟件對間隙工作液流速進行模擬,假設黃銅電極為中空圓柱體,直徑為1 mm,取加工深度為2 mm,黃銅電極轉速為120 r/min,工作液壓力P為2.0 MPa;電火花小孔加工工作液雷諾數為

圖2 間隙工作液流速模擬圖

圖3 側隙工作液流速模擬圖

由圖3可見,在電火花小孔加工中電極與工件間隙側隙中間工作液流速較大,靠近電極和工件處工作液流速較小。間隙中碎屑顆粒所受離心力為

易脫離所在軌道向外運動,圖3所示間隙側隙中間工作液流速大于邊緣工作液流速速度,所以碎屑直接減小,使得碎屑易排出,放電狀況變好。

(3)液體內部。每個分子會受到鄰近分子各個方向的吸引力(包括排斥力),故液體內部分子所受合力為零,然而在液體表面的分子總受到向液體內部的拉力作用,即液體的表面張力作用,所有液體都有一定的表面張力。電火花小孔加工時,工作液分別與電極和工件接觸形成液一固膜,隨著工作液排出,界面能發生變化產生黏附功,液一固相表面被拉開。根據特勞貝定則,在稀溶液中,溶液的表面張力相對減小值與濃度成正比,因此,PAAS工作液較原有水工作液表面張力減小,工作液排出所要克服的黏附功減小,在相同工作液沖壓時,使電火花/J、=tLJJn工工作液更易排出,加工穩定性提高,減小“二次放電”。

(4)由于P丸峪在工作中也會電離出鈉離子,用其制備的電火花小孔加工工作液電導率會隨其濃度的增大而增大,嘗試通過工作液電導率的提高使極問距離適當增加,加工碎屑不易在孔底沉聚且更易排出,不易發生“二次放電”,但工作液電導率太大會導致放電空載和“二次放電”概率增大,故工作液中PAAS濃度應控制在一定值內。

2.實驗及分析

2.1 實驗一

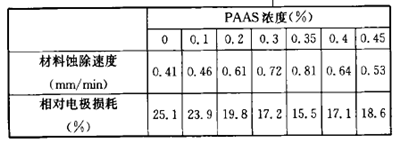

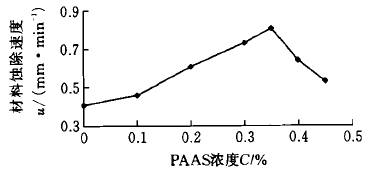

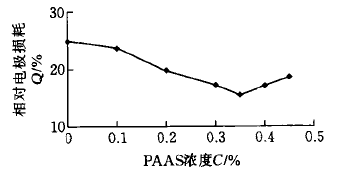

在D703F高速電火花小孔機床上,使用1 mm的黃銅管狀電極對2 mm的TC4板進行小孑LJJu工,TC4物理參數見表2。沖液壓力為2.0 MPa,電極轉速為120 r/rain,加工電流脈沖寬度選用35址S,電流強度選用6 A;分別以不同濃度的PAAS溶液作為電火花小孔加工工作液;小孑L深度與擊穿時間的比為加工的材料蝕除速度;單位時間的工具電極損耗長度為電極蝕除速度,電極蝕除速度與材料蝕除速度為相對電極損耗。實驗數據見表3,材料蝕除速度和相對電極損耗與工作液PAAS濃度的關系分別如圖4與圖5所示。

表2 TC4物理參數

表3實驗一實驗數據

圖4材料蝕除速度隨PAAS濃度變化的實驗曲線

圖5相對電極損耗隨PAAS濃度變化的買驗曲線

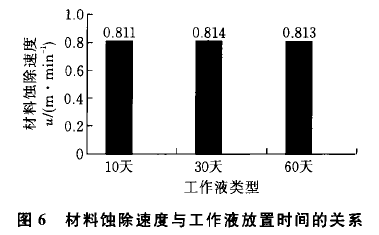

由實驗數據可見,當工作液的PAAS濃度由0增至0.35%時,電火花小孔加工材料蝕除速度隨著其濃度增大而增大,相對電極損耗隨其濃度增加而減小,這是因為碎屑表面吸附的陰離子逐漸增多,碎屑間相互排斥不易團聚使半徑減小,工作液電導率也在此區間內逐漸增大,使得兩級間隙增大,這都有利于碎屑的排出,使加工更加穩定,因此,此區間內電火花小孔加工加工性較好。但工作液的PAAS濃度在o~O.1%區間內時,由于工作液中PAAS濃度相對較小,陰離子不能完全覆蓋碎屑表面,故其加工性能改變量較小。當工作液PAAS濃度為0.35%時,電火花小孔加工材料蝕除速度達到最大值0.81 mm/min,較原有水質工作液提高97.56%,相對電極損耗達到最小值15.5%,較原有水質工作液降低38。25%。當PAAS濃度超過0.35%后,由于材料蝕除速度的增大,加工碎屑來不及排出,散熱條件變差,PAAS發生一定程度的碳化現象,加工穩定性降低,同時由于工作液電導率增大,放電空載和“二次放電”概率增加,因此,材料蝕除速度下降,相對電極損耗增加。

2.2實驗二

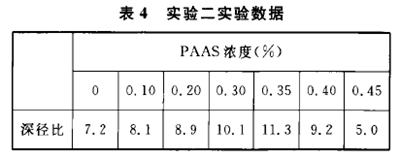

使用與實驗一相同的實驗條件,選用不同濃度的工作液,在尺寸為25 mmX50 mmX25 mm的TCA塊上進行電火花4、孑LJJIJ工深徑比實驗,加工到無法正常加工時測量小孔深度。實驗結果見表4。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息