DK7732 型快走絲電火花線切割機加工工藝的改進

2017-3-24 來源:湖南汽車工程職業學院 作者:謝冬和

摘要: 快走絲電火花線切割機加工的凸模,其表面質量和加工精度往往達不到圖紙標準要求,需經過拋光及研磨等工序。如果對設備進行適當改造,對切割工藝進行改進,切割的工件就能滿足圖紙要求,針對在加工中發現的問題,提出了線切割機工藝參數的計算方法。

關鍵詞: 快走絲線切割機; 工藝改進; 計算方法; 加工精度

隨著模具工業的快速發展,人們對模具產品的表面質量及尺寸精度的要求也越來越高。在快走絲線切割機加工之后,還需對切割件進行拋光及研磨等才能保證模具符合圖紙要求,但花費的成本較高,且生產效率也難以滿足要求。如果對線切割機進行改造,對使用的線切割工藝進行改進即采用多次切割的工藝方法對模具零件進行加工,這樣得到的工件質量及加工精度應能滿足圖紙要求。

多次切割工藝就是第一次切割時采用較大的電參數對工件進行快速切割,快速地切除工件上大部余量,并使工件初步具備圖紙要求的外形; 第二次切割時使用較小的電參數對工件進行精加工,并留精微余量至第三次切割,保證工件符合圖紙要求; 第三次切割時使用精規準對工件進行精微加工,以獲得較理想的加工表面及加工精度。

本文以在快走絲線切割機上加工冷沖凸模為例,講解如何采用多次切割工藝來提高凸模的加工質量,希望這些方法能對企業的生產具有一定的借簽作用。

1.設備改造

由于使用的是普通快走絲電火花線切割機,其機械構造及配件是按通用標準進行設計和制造的,導致其加工件達不到圖紙要求,因此,必須在設備硬件及軟件上對其進行升級改造。否則切割的工件質量達不到圖紙要求,也不能實施多次切割工藝。

(1) 切割中,鉬絲因運行速度太快而抖動很嚴重,鉬絲與導電塊之間、鉬絲與工件之間經常會產生非正常的放電現象而使能量損耗,影響加工的正常進行。

(2) DK7732 型快走絲電火花線切割機使用的絲杠為普通絲杠,在進給過程特別是在換向時有誤差,導致加工件的精度達不到圖紙要求。

(3) 加工的次序及要求不同,選擇的電參數也不相同,才能保證工件的加工質量及加工精度符合圖紙要求,特別在精加工和精微加工階段,選擇的脈寬值不但要求較小,而且變化幅度也不能過大,否則會影響到加工質量及加工精度。根據對快走絲線切割機加工情況的分析,在對工件使用多次切割工藝之前,應對使用的快走絲線切割機床進行如下改造及調整。

(1) 要嚴格控制機床的剛性、精度和走絲系統的穩定性。剛性差,機床加工的穩定性也差,故在加工前需對機床的傳動部件進行改進和調整。采用帶預緊力的滾珠絲杠副,此種絲杠副所需的轉矩較小,傳動時平穩,沒有爬行現象,并且此絲杠帶有一定的預緊力,消除了絲杠反向轉動時的間隙。

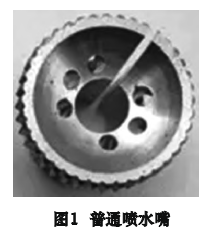

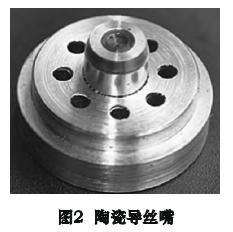

(2) 儲絲筒帶動鉬絲作正反向高速運轉,鉬絲在運行中抖動,會造成切割過程的不穩定,而上、下噴水嘴間的鉬絲抖動是造成切割不穩定的主要因素,如果將兩導輪間的鉬絲抖動控制在允許范圍內,其切割性能能得到較好的改善。分析發現,噴水嘴( 如圖 1 所示) 的水口直徑達到了 13 mm,鉬絲的活動范圍較大,如果將該噴水嘴的內孔直徑改為 0. 195 mm 的“眼模”陶瓷導絲嘴( 如圖 2 所示) ,這樣可以將鉬絲的抖動控制在極小范圍內,還可消除多次切割中鉬絲的定位誤差,提高定位精度。但這種陶瓷導絲嘴在安裝時要注意保證上、下絲嘴的同軸度,要用校絲器進行嚴格的校核及調整。

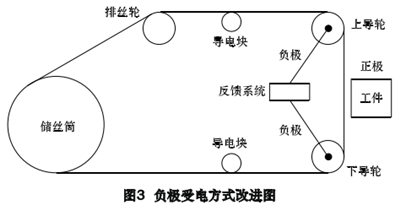

(3) 鉬絲在高速運行中的抖動還會使鉬絲與導電塊之間產生非正常放電,這種非正常放電會降低施加在鉬絲與工件間的放電能量,從而減緩切割速度。因此,必須對鉬絲的受電方式進行改進。從線切割機的加工原理得知,電流通過導電塊→鉬絲→前端導輪,可以看出,負極線的傳輸距離較遠,傳遞過程中的能量損耗較大,如果鉬絲一旦抖動,在鉬絲與導電塊之間就會產生細小間隙,進而會產生非正常放電。

如果將負極線前移至與導絲輪座相連,導電塊只起支承作用,這樣可以縮短電流的傳輸距離及減少傳輸中的能量損耗,杜絕鉬絲與導電塊間的非正常放電,改進后的負極受電方式如圖 3 所示。

2.加工過程及參數計算

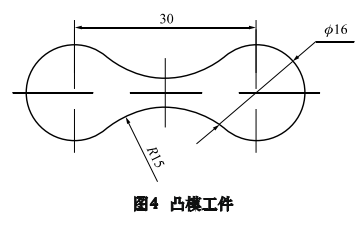

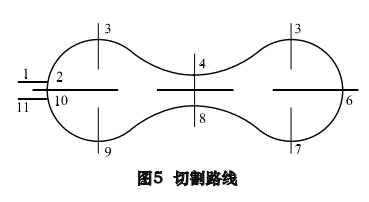

在改造過的 DK7732 型快走絲電火花線切割機上用直徑為 0. 18 mm 的鉬絲加工如圖 4 所示的凸模工件,工件材料為 Cr12,厚度為 50 mm。如果采用多次即分 3 次對工件進行加工,其切割路線如圖 5 所示。第一次沿著 1→2→3→5→7→9→10→11 的切割路線,第二次沒著 11→10→9→7→5→3→2→1 的切割路線,第三次沿著 1→2→3→5→7→9→10→11 的切割路線進行切割。

由于所切割的凸模工件屬于內切割,為了在線切割機上實現 3 次切割,必須保留一段支撐段( 圖中 2→10) ,可以在切割后的切縫中塞入薄銅片,卡住凸模件不致于往下掉,然后再按同樣的加工工藝對 2→10 段分別進行 3 次切割,以保證凸模的加工質量。

2. 1 第一次切割時的工藝參數

由于第一次切割的主要目的是穩定快速切割,盡可能快地切除工件上的余量,并使工件初步具備圖紙的形狀,其參數的選用要求如下。

(1) 脈沖參數。

為了盡快將余量快速切除,應選用較大能量的脈沖電參數,并且要求在加工中逐步增大電流數值,控制電流的上升率不要過大,以獲得更好的切割效果,因此脈沖電流的峰值選擇在 32 A,加工電流控制在 3. 2 A,脈寬選為 42 μs,加工后的表面粗糙度可達 3. 2 μm。

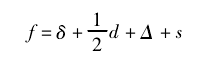

(2) 切割中鉬絲補償量 f 的計算。切割中鉬絲補償量的計算公式為

式中: f 為補償量,mm; δ 為第一次切割時的平均放電間隙,mm; d 為電極絲直徑,mm; Δ 為第二次切割預留的加工余量,mm; s 為精修余量,mm。在采用大能量電脈沖參數( 脈沖電流的峰值較大) 進行加工的情況下,鉬絲與工件間的放電間隙 δ 約為 0. 01 ~ 0. 02 mm,而留下精修余量 s 甚微,而加工余量 Δ 取決于工件加工后的表面粗糙度值的要求,表面粗糙度值越小,留下的加工余量就越小。

本案加工時,按第一次加工控制表面粗糙度值約為 Ra= 3. 2 μm,取加工余量 Δ = 0. 05 mm,這樣補償量 f 約為 0. 16 mm。( 3) 走絲方式。利用儲絲筒帶動鉬絲作往復運動,鉬絲的運行速度通過變頻控制器控制在 10 m/s 左右。太快,鉬絲的抖動嚴重,切割穩定性差; 過慢,切割效率較低,達不到快速切割的目的。

2.2 第二次切割時的工藝參數

第二次切割的主要目的是修光第一次的加工面并確保其尺寸精度,因此,其工藝參數的選擇應有所不同。

(1) 脈沖參數。

要達到修光的目的,必須采用較小的電脈沖能量,而降低脈沖能量的主要方法是減小脈寬,但脈寬選得太小,會影響線切割機的加工速度,在兼顧加工質量及切割速度的情況下,將脈寬選擇為16 μs,脈沖電流的峰值為 22 A,加工電流控制在 1. 2A,加工后的表面粗糙度可達 1. 6 μm。

(2) 切割中鉬絲補償量 f。

由于第二次切割的目的是精加工,此時的放電間隙比第一次的更小,應控制在 0. 006 ~ 0. 008 mm,留給第三次加工的余量更小,僅有幾個微米。因此,第二次切割時的鉬絲補償量 f 約為 0. 11 mm ( 鉬絲半徑 0. 09 mm + 電 極絲補償 量0. 008 mm + 預留量 0. 01 mm) 。

(3) 走絲方式。

由于是以降低走絲速度的方式來實現修光的目的,但鉬絲仍會在工件的加工面上留下一道道的切割條紋,因此可采用短行程切割的方法,將絲速速度控制在一定范圍內,這樣可在第二次切割后基本消除第一次切割留下的條紋,表面粗糙度控制在Ra≤1. 6 μm,走絲速度控制在 4 m/s。

2. 3 第三次切割時的工藝參數

由于第三次切割屬于精微加工,是對第二次加工的表面進行精修,保證工件的表面粗糙度值 和尺寸精度符合要求,其脈沖電參數的選擇要求如下。

(1) 脈沖電參數。

在兼顧加工速度及加工質量的情況下,選擇脈寬 4 μs,脈沖電流的峰值為 10 A,加工電流 控 制 在 0. 5 A,加 工 后 的 表 面 粗 糙 度 值 可達0. 4 μm.

(2) 切割中鉬絲的補償量 f。

因第三次切割屬于精微拋光加工,其放電間隙要很小才能保證工件的尺寸精度和加工質量,其放電間隙控制在 0. 004 ~ 0. 006mm,鉬絲的補償量 f 為 0. 095 mm( 鉬絲半徑 0. 09 mm+ 電極絲補償量 0. 005 mm) 。

(3) 走絲方式。

為了提高運絲平穩性及保證加工面質量,將絲速控制在 2. 5 m/s 左右,并且采用短距離往復運絲來排除鉬絲與工件間的電蝕產物。

3.結語

通過對冷沖凸模的加工發現,只要對快走絲電火花線切割機床進行適當改造,采用改進后的切割工藝來提高其表面質量及加工精度是完全可行的,這種工藝方法可以作為生產企業借簽,但在加工過程中特別要注意的是鉬絲補償量的計算,不同的材料其補償量有所不同。

補償間隙過大,不但會影響工件的尺寸精度及表面粗糙度,而且會給后續的加工帶來困難。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com