低速單向走絲電火花線切割鈦合金 TC4 表面粗糙度試驗研究與建模

2017-4-1 來源:東北大學 機械工程與自動化學院 作者:鞏亞東,孫瑤,劉寅

摘要: 低速單向走絲電火花線切割在鈦合金加工領域有著不可替代的作用和地位,但微觀放電的復雜性決定了其難以建立有效的表面粗糙度數學模型,同時現有機床系統中并沒有針對鈦合金材料的加工參數。以鈦合金 TC4 為試驗研究對象,采用 Design-Expert 設計 Box-Behnken 試驗并通過三維輪廓儀和掃描電子顯微鏡對加工后的表面形貌、功率頻譜和重熔層進行分析。觀測結果表明: 電火花加工表面沒有明顯紋理,為各向同性,不同于磨削加工表面; 當峰值電流為 40 A,開路電壓為 100 V,脈沖寬度為 18 μs 時,裂紋延伸至 TC4 基體。利用響應曲面法通過模型選擇和顯著性檢驗得出三維表面粗糙度的 2 階數學模型,能正確地映射出低速單向電火花線切割鈦合金的工藝規律。為了提高模型預測精度和泛化能力,引入 BP 神經網絡建立組合模型,試驗驗證結果表明: 樣本內相對誤差均值由 4. 33% 降低到 3. 26% ,樣本外相對誤差均值由 13. 31% 降低到 8. 50% ,為電火花加工工藝仿真提供新的方法和途徑。

關鍵詞: 機械制造工藝與設備; 低速單向走絲電火花線切割; TC4; 三維表面粗糙度; 響應曲面; BP 神經網絡

0 引言

低速單向走絲電火花線切割的非機械接觸、加工精度高和表面質量好等特點使其成為微細復雜三維結構制作的主流技術,有著不可替代的優越性[1 - 2]。低速單向走絲電火花線切割加工的工件表面因受火花放電的瞬時高溫和工作液快速冷卻的影響使其表層的化學成分和組織結構會發生很大變化,這將嚴重影響工件使用性能、密封性、配合精度和使用壽命等[3]。因此為了提高低速單向走絲電火花線切割加工表面質量,國內外的學者對其表面形貌做了許多研究。Sarkar 等[4]對電火花線切割加工鈦合金進行參數優化得出表面粗糙度 Ra與切割速度之間關系。Kiyak 等[5]發現減小脈沖寬度和增大脈沖間隔能有效減小 40Cr Mn Ni Mo864 的表面粗糙度 R. Mahapatra 等[6]用田口方法對電火花線切割放電參數進行優化,并建立表面粗糙度 Ra的非線性回歸模型。李凱等[7]認為電火花加工工件的表面粗糙度不應沿用切削加工表面粗糙度的評定方法和測量手段,建議用方形的評定面積代替評定長度。張志航等[8]通過小波變換方法,準確提取了電火花線切割加工表面三維粗糙度的基準面并更新了三維粗糙度評定體系。

鈦合金 TC4 因具有高溫力學性能優異、比強度高和失穩臨界值高等優點而被廣泛應用于航空航天領域,但其導熱性差和易變形特點使其成為一種典型難加工材料。對于單向走絲電火花線切割而言,其加工鋼、銅和硬質合金等材料的技術和針對這些材料的多次切割工藝都已相當成熟,但對于其他材料的加工研究相對較少,目前單向走絲電火花線切割機床系統中沒有針對 TC4 材料的加工參數和多次切割工藝。此外,在航空航天的產品中,承力構件一般采用單次切割。因此,本文以 TC4 單次切割為研究對象,通過對比磨削加工表面和單向走絲切割加工表面的特性,確定采用三維表面粗糙度 Sa代替二維表面粗糙度 Ra. 應用 Design-Expert 設計 Box-Behnken 試驗,得出三維表面粗糙度 Sa的數學模型,通過響應曲面法分析得出峰值電流、開路電壓和脈沖寬度對表面粗糙度的影響規律及優化區間。首次提出引入 BP 網絡建立組合模型,該模型預測精度高,泛化能力強,為電火花加工工藝仿真提供了新的方法和途徑。

1 低速單向走絲電火花線切割 TC4 表面形貌

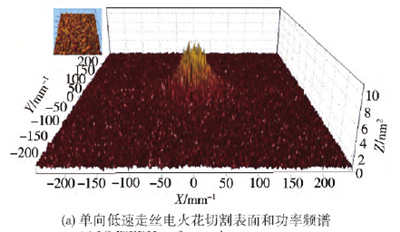

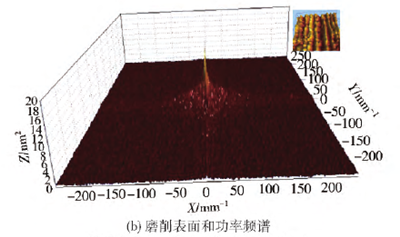

本文采用基于白光干涉原理的法國 STIL 三維圖 1 三維表面輪廓和功率頻譜Fig. 1 The profile and power spectrum of 3D surface輪廓儀進行三維表面形貌分析和測量。圖 1( a) 和圖 1( b) 分別為 TC4 低速單向走絲電火花線切割和磨削加工的三維表面輪廓 X、Y 和功率頻譜 Z. 低速單向走絲電火花線切割加工的表面是由無數無規則的放電凹坑和凸邊疊加而成,磨削加工表面出現較規則的溝痕和隆起。兩種加工的頻率能量都集中分布在中心附近,其中低速單向走絲電火花線切割加工表面的能量分布近似圓形,表面沒有明顯的紋理為各向同性; 磨削加工表面則不同,具有明顯的方向性為各向異性。二維表面粗糙度參數是在各向異性9501

圖 1 三維表面輪廓和功率頻譜

表面基礎上建立的,對于各向同性的電火花加工表面,二維表面粗糙度具有很大的局限性,因此采用三維表面粗糙度 Sa.

2 試驗設計

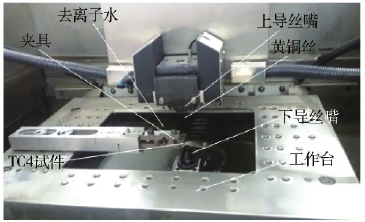

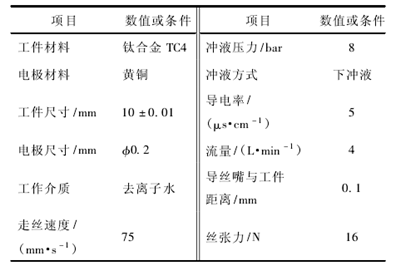

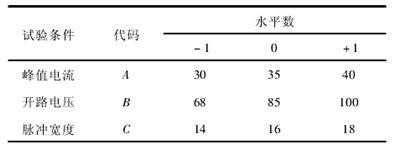

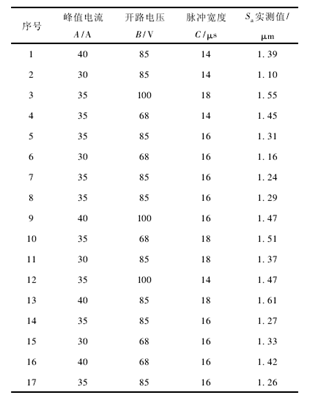

試驗采用阿奇夏米爾 CA20 低速單向走絲線切割機床,如圖 2 所示。黃銅絲以一定的走絲速度通過切縫加工區,工作液為去離子水,沖液方式為全浸入下沖液; 工作液的導電率越大,電解反應越明顯,因此選擇較小的導電率; 為了減小電極絲的受迫振動,保證加工精度,上下導絲嘴距工件上下表面分別為0. 1 mm. 工件的厚度對加工區域工作液的進入和流出、蝕除產物的排除、消電離等有很大的影響: 如果厚度過大,工作液難進入放電區域,影響排屑和消電離,使加工穩定性變差; 如果厚度過小,會造成放電集中且容易斷絲。結合機床設計的標準加工厚度范圍,試驗選取厚度為 10 mm ± 0. 01 mm 的鈦合金試件,試驗的具體加工條件見表 1. 選取峰值電流imax開路電壓 U 和脈沖寬度 T 為加工工藝參數,每個參數的低、中、高三水平的因素代碼分別記作 - 1、0、+ 1( 見表 2 ) ,基于 Design-Expert 設計的 Box-Be-hnken 試驗和測量結果見表 3.

圖 2 試驗加工過程

表 1 試驗加工條件

表 2 試驗因素和水平

表 3 Box-Behnken 試驗結果

3. 實驗結果與討論

3. 1 模型的建立

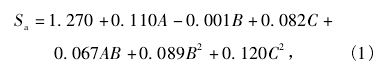

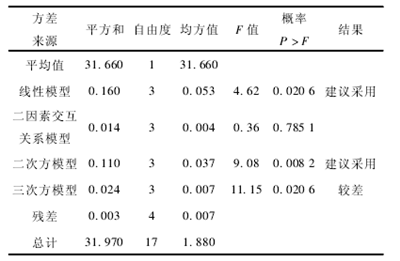

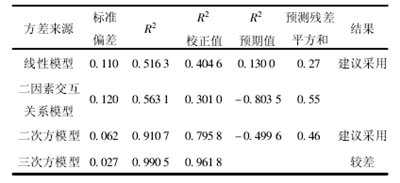

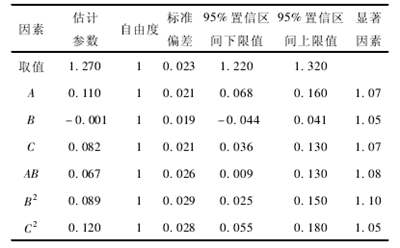

Design-Expert 提供多種模型,通過表 4 中多種模型的方差分析和表 5 中 R2( 判定系數) 綜合分析并根據盡量選擇高階模型的設計準則,可得出低速單向走絲電火花線切割 TC4 表面粗糙度 Sa的最優二次方響應模型,對確立的二次方模型進行置信度分析,如表 6 所示。由此可得各響應因子與表面粗糙度的數學模型:

表 4 多種模型方差分析

表5 R2綜合分析

表 6 二次方模型置信度分析

(1) 式為因素代碼形式、( 2) 式為 實際 因素。由(1) 式的回歸系數模型也可得出,峰值電流最大,脈沖寬度次之,開路電壓為最小。

3. 2 響應曲面分析與優化

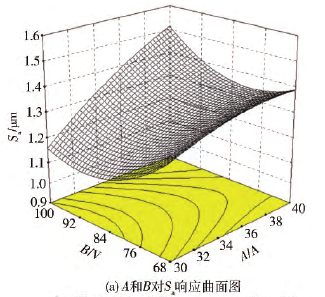

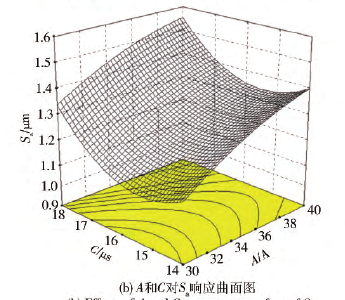

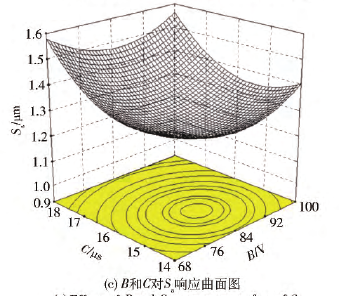

響應曲面法是采用多元二次回歸方程擬合因素與響應值之間的函數關系來尋求最優工藝參數的一種統計方法[9]。取峰值電流、開路電壓和脈沖寬度中任意一個因素為中水平值,利用( 2) 式繪制的三維表面粗糙度的響應曲面及等高線見圖 3. 從圖 3( a) 可看出: 在峰值電流 30 ~ 40 A 之間,表面粗糙度隨著峰值電流的增大而增大; 當峰值電流為30 A 時,表面粗糙度先是隨著開路電壓的減小而減小,在達到最小值后,隨著開路電壓的減小而增大,圖 3 各因素對表面粗糙度的響應曲面圖Fig. 3 Effects of various factors on responsesurface of Sa這是由于開路電壓減小,電源內阻不變,峰值電流會隨之減小進而得到較小的表面粗糙度,但如果開路電壓過小會減小放電間隙,不利于介質的消電離和1601

圖 3 各因素對表面粗糙度的響應曲面圖

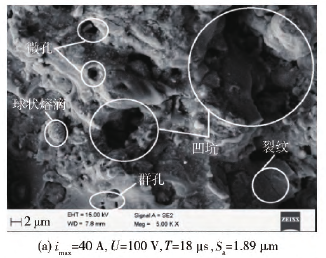

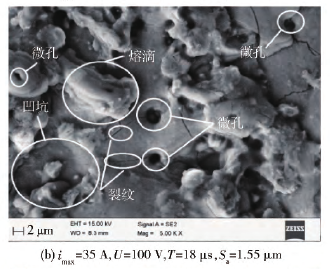

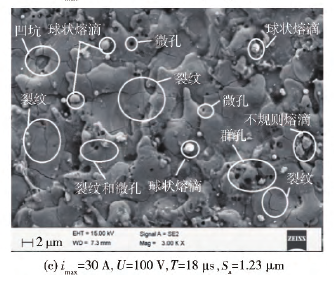

蝕除產物的排除,加工過程不穩定,因此表面粗糙度變大; 表面粗糙度隨著峰值電流和脈沖寬度的減小而減小,這是由于峰值電流和脈沖寬度的減小會使脈沖放電能量減小從而使表面粗糙度減小,見圖 3( b) ; 開路電壓和脈沖寬度的交互作用不顯著,見圖 3( c) 。通過響應曲面分析得出當峰值電流為30 ~ 32 A,脈沖寬度為 14. 5 ~ 16 μs,開路電壓為80 ~ 88 V 時,可得到較好表面粗糙度 Sa為 1. 1 ~1. 2 μm. 對表面粗糙度影響的先后順序為: 峰值電流、脈沖寬度和開路電壓。與( 1) 式的回歸模型得到的分析結果一致。圖 4 TC4 試件表面形貌 SEM 圖Fig. 4 SEM micrographs of LS-WEDMed TC4 surface圖 4 為采用 JSM-7001F 掃描電子顯微鏡( SEM)觀察的不同峰值電流下鈦合金的表面形貌,和機械

圖 4 TC4 試件表面形貌 SEM 圖

加工不同,其表面隨機分布著放電凹坑、顯微裂紋、球狀熔滴、不規則狀熔滴、微孔和群孔,這是由于每次脈沖放電后會使鈦合金試件表面金屬局部熔化和氣化,部分金屬被拋離工件表面,其余的則在熔潭中重新凝固形成一個有凸邊的放電凹坑[10 - 11],完全熔化或氣化的金屬在重新凝固時由于本身張力作用形成球狀的熔滴; 鈦合金的導熱系數小,部分金屬還未熔化就被拋出,形成了不規則的熔滴也有一些在凹坑入口處形成翻邊。從圖 4( a) ~ 圖 4( c) 可知: 隨著放電凹坑的直徑和深度減小,表面粗糙度也隨之減小; 鈦合金表面材料的瞬間熔化、冷卻產生的熱應力和拉應力超出其極限屈服強度導致了裂紋的產生,同時很多裂紋通常起始于工件表面的微孔邊緣,這是由于微孔的出現會減小其周圍的抗拉強度并改變其表面的曲率半徑; 微孔的產生是由于溶解在熔融金屬中的氣體在金屬凝固過程中沒來得及逸出所致,由于去離子水的冷卻速率大,所以形成的微孔尺寸較小。

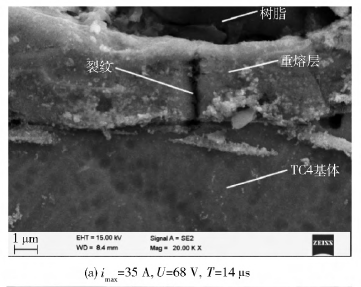

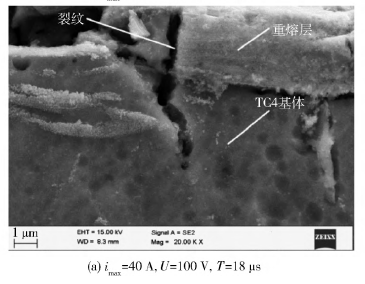

圖 5 TC4 試件截面 SEM 圖

圖 5 為 TC4 試件經過拋光和腐蝕后得到的截面SEM 圖,從中可以看出: 重熔層與基體連接不牢固,分

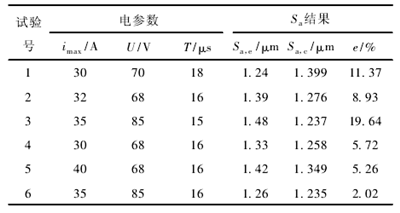

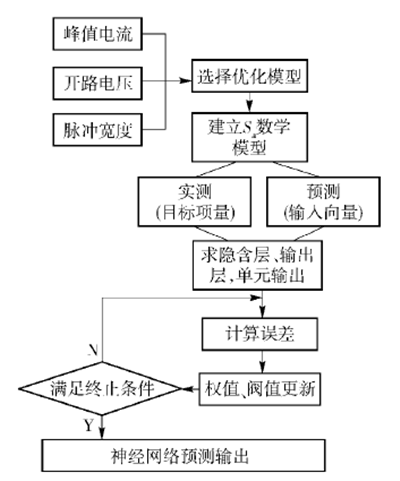

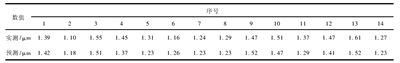

界面處存在微孔; 裂紋一般只出現在重熔層,但隨著電參數的增大,裂紋會伸延至鈦合金基體材料。3. 3 模型的預測與改進為了驗證數學模型的預測能力,設定 6 組試驗,其中前 3 組為參數范圍內但又不同于表 3 的試驗,后 3 組為表 3 中的第 15、16 和 17 組,如表 7 所示。計算值根據數學模型( 2) 式得到,實測數值是通過法國 STIL 三維輪廓儀測得,數值相對誤差的計算如( 3) 式。從表 7 的相對誤差可看出,該數學模型對樣本內的預測精度比較高,但對樣本外其預測精度并不高。為提高該數學模型的預測精度和泛化能力,本文引入 BP 神經網絡建立組合模型,將數學模型建模簡單、快速的特點和 BP 網絡非線性處理能力強的特點進行人為的有機組合,相互補充。將 Sa數學模型的輸出作為 BP 神經網絡的輸入,再用神經網絡仿真,具體流程如圖 6 所示。由 Sa數學模型計算得到的前 14 組預測數據為組合模型建模所用,見表 8.

表 7 驗證試驗電參數和分析結果

圖 6 流程圖

表 8 建模數據

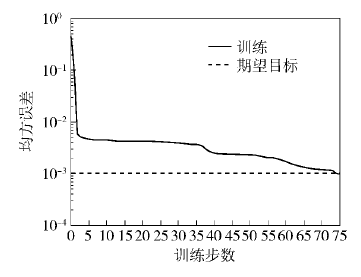

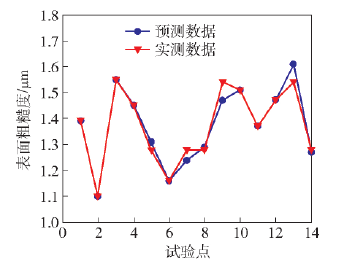

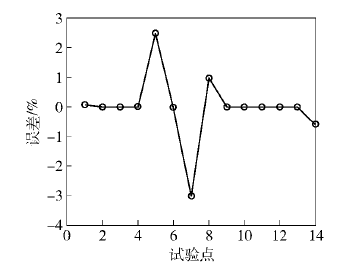

從圖 7 可知,當訓練步長到 75 步時就達到精度要求 0. 001. 實測曲線和擬合曲線如圖 8 所示,兩曲線趨勢相似,幾乎重合,說明該模型的擬合精度很高。從圖 9 可以看出,最大相對誤差為 3% ,最小相對誤差為 0. 001% ,相對均值誤差為 0. 493% ,其中

3. 4 模型的試驗驗證

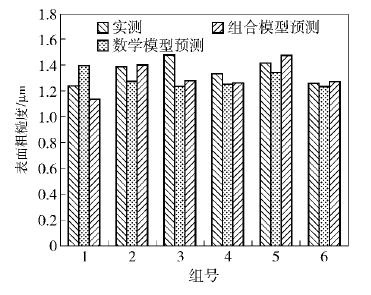

衡量一個模型的好壞除了高的擬合精度外,還應具備一定的泛化能力即能正確的映射出學習樣本外的三維表面粗糙度值。因此,用組合模型對表 7的 6 組試驗進行預測,對比分析了組合模型和數學模型的相對誤差,其結果如表 9 所示,引入 BP 神經網絡后的數學模型的樣本內相對誤差均值由4. 33% 降低到 3. 26% ,樣本外相對誤差均值由13. 31% 降低到 8. 50% ,模型的預測精度大大提高。圖 10 為數學模型和組合模型的預測結果與實際數據柱形圖。由此可見,該組合模型可以應用于電火花線切割加工領域,并為電火花工藝仿真提供了新的途徑和方法。

圖 7 訓練誤差曲線

圖 8 表面粗糙度實測值與擬合值曲線

圖 9 誤差曲線圖

4 結論

1) 采用 Design-Expert 設計 Box-Behnken 試驗,通過多種模型方差分析、R2綜合分析和二次方模型表 9 模型的相對誤差表9

圖 10 實測值與預測值對比柱形圖

置信度分析確定了表面粗糙度 Sa的數學模型,通過響應曲面分析得出各參數對 Sa的影響規律及優化區間即當峰值電流為 30 ~ 32 A,脈沖寬度為 14. 5 ~16 μs,開路電壓為 80 ~ 88 V 時,可得到較好表面粗糙度 Sa為 1. 1 ~ 1. 2 μm. 裂紋一般存在重熔層內,但當峰值電流為 40 A,開路電壓為 100 V,脈沖寬度為 18 μs 時,裂紋延伸至 TC4 基體。2) 為了提高模型的預測精度和泛化能力,引入BP 神經網絡建立組合模型,使樣本外相對誤差均值由 13. 31% 降低到 8. 50% ,樣本內的相對誤差均值由 4. 33% 降低到 3. 26% ,不僅實現電火花線切割表面粗糙度 Sa的有效評估,還為電火花工藝仿真提供了新的途徑和方法。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息