CNC450V 五軸數控電火花成型機床的結構設計

2017-3-17 來源:江蘇工程職業技術學院 作者:丁錦宏

摘要:設計了 CNC450V 五軸數控電火花成型機床。 該機床在 X、Y、Z 三個直線運動軸的基礎上,增加了主軸繞 X 軸和 Y 軸的旋轉,從而構成五軸運動系統。 在研究分析國內外同類機床的基礎上,對機床的總體結構進行了設計,并對機床主要部件的設計進行了闡述。 該機床設計新穎,結構緊湊,可實現對具有傾斜特征的面、孔的電火花加工。

關鍵詞: 五軸; 數控; 電火花; 旋轉機構

0.引言

電火花加工方法是利用浸在工作液中兩極之間的脈沖放電產生電火花瞬時高溫,使局部的金屬熔化而被腐蝕掉的一種特種加工方法。 利用上述原理進行加工工作的機床稱為電火花機床。 電火花機床的種類較多,電火花成型機床廣泛用于模具零件等超硬材料的加工。

目前我國數控電火花成型機床以立柱式結構為主,即 X、Y、Z 三軸控制。 于基本的 X、Y、Z 三軸控制電火花機床的主軸只能做上下垂直運動,對傾斜特征的面、孔等無法加工,限制了機床的適用范圍。采用多軸回轉系統與多軸直線運動協調組合成多種復合運動方式,實現傳統電火花機床難以加工復雜模具的加工,如斜孔、三維螺旋面等。

經過“十二五”的技術攻關,北京市電加工研究所研制出了五軸數控電火花成型機床。 該機床采用數控轉臺結構, 實現繞 X 軸和繞 Z 軸的旋轉運動,轉臺安裝在工作臺上,具有結構剛性高、運動控制簡便,廣泛應用于各種機械加工中心。 由于電火花機床加工時,工件被工作液所包圍,因而,這種結構的機床,需要全浸液數控轉臺,加大了機床的技術難度。國外已經有較為成熟的五軸電火花成型機床,但價格昂貴,且關鍵技術被封鎖。 因而,研究具有自主知識產權的先進五軸數控電火花成型機床是非常必要的。

1.機床技術參數

CNC450V 電火花成型機床是在 X、Y、Z 三個直線軸的 機 床 上 ,增 加 主 軸 繞 X 軸 方 向 的 擺 動 (即A軸 )和 Y 軸方向的擺動 (即 B 軸 ),構成五軸機床結 構 。 其主要技術參數:工 作臺面積為 700 mm×400 mm,X/Y/Z 三向行程分別為 450/350/400, 旋轉軸 A/B 的旋轉角度均為±45°之間。

2.機床設計要求

本機床應是具有五軸功能的數控電火花成型機床。 根據市場調研和國內外相同類型產品的技術分析,該機床摒棄在工作臺上配備 C 軸的思路,設計新型的結構,由基本的 3 個直線運動軸 X、Y、Z 和繞X 軸和 Y 軸旋轉的 A、B 軸組成。 在結構設計時,設計一個旋轉機構,使主軸做 A、B 軸旋轉運動。

同時,結合數控機床的加工精度、使用壽命和生產效率等方面的共性要求, 在設計時對該機床的結構設計提出以下要求:

(1)較高的機床剛性

數控機床是按照數控程序自動進行加工的。 機床結構中的床身、導軌、工作臺、主軸等的幾何精度與變形產生的定位誤差在加工過程中不能加以調整和補償,因此,必須把各個部件產生的彈性變形控制在最小的限度內,以保證所要求的加工精度與表面質量。

(2)減少機床的熱變形

由于機床油槽內電火花工作液熱源的影響,機床工作臺將發生不同程度的熱變形,使機床加工精度下降。

(3)消除傳動間歇

數控機床的加工精度在很大程度上取決于進給傳動鏈的精度。 除了盡量減少傳動環節、選用合適精度的傳動元件外(傳動齒輪、滾珠絲杠等),采用消除間歇,提高傳動精度。

3.機床總體結構設計

機床采用工作臺靜止、滑枕式的結構、在滑枕上配備兩軸旋轉機構。 滑枕的左右、前后運動完成機床的 X、Y 軸方向運動,主軸的上下運動完成機床的Z 軸方向運動, 主軸的前后和左右旋轉運動完成機床繞 X 軸和 Y 軸旋轉的 A、B 軸運動。 該結構與工作臺上配備轉臺(C 軸)的結構相比較,優點是避免了制造全浸液精密數控轉臺,提高了機床使用的可靠性和使用壽命。

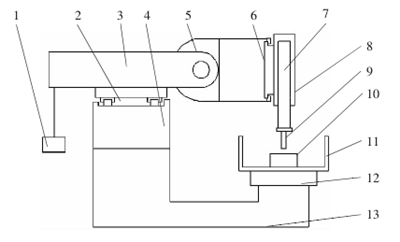

機床的結構原理圖如圖 1 所示。

圖 1 機床原理圖

1. 配重 2. 滑鞍 3. 滑枕 4. 立柱 5. 旋轉體 6. 旋轉軸 7. 主軸 8. 主軸座 9. 電極 10. 工件 11. 油槽 12. 工作臺 13. 床身

機床由床身、工作臺、油槽、立柱、滑枕、配重、旋轉體、旋轉軸和主軸等組成。 其中,旋轉體和旋轉軸共同構成使主軸做旋轉運動的 A/B 軸旋轉機構。電極根據用戶加工自行制作。當機床在工作時,主軸和電極處在一個軸線上,主軸的上下運動,帶動電極完成進給放電和放電后的回退工藝過程。因而,電火花機床主軸是做直線運動,是電火花機床主軸的主要運動特點。

4.主要部件設計

(1)工作臺與床身

機床采用工作臺靜止的技術方案。 由于靜止工作臺在加工時無需運動,因而,提高了工作臺的承載能力。 同時,將工作臺對稱地安裝在機床床身上,使得在加工時,油槽中的熱量均勻地傳遞給工作臺,根據對稱原理,有效地降低了工作臺熱變形產生的精度誤差。

(2)滑枕、滑鞍與立柱

滑枕安裝在滑鞍上,帶動主軸做 X、Y 方向的運動。 為減少滑枕懸伸產生的彎曲變形,在設計時,通過內部加強肋的合理布置, 提高彎曲剛性, 減少變形。 另一方面,在滑枕尾部安裝配重裝置,使滑枕受力對稱,補償滑枕的懸伸變形。滑鞍安裝在立柱上方,由于立柱的寬度較寬,當滑鞍運動時,滑鞍都在立柱的支撐范圍內,使滑鞍不會產生懸伸變形。

(3)A/B 軸旋轉機構

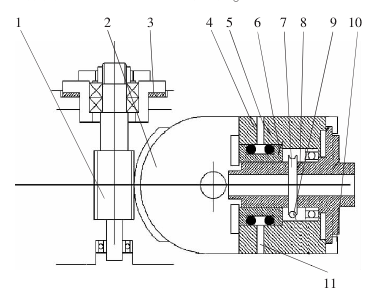

A/B 軸旋轉機構使機床主軸實現繞 X 軸或 Y軸的旋轉,是該機床的創新點之一。在進行技術設計時,必須兼顧結構緊湊、精度高的要求,因此 A/B 軸轉動機構的設計具有較大難度。其結構原理圖如圖 2 所示。

圖 2 A/B 數控旋轉機構原理圖

1. 蝸桿Ⅰ 2. 旋轉體 3. 調整墊片 4. 泄油口 5. 箱體 6. 夾緊套 7. 蝸輪 8. 旋轉軸 9. 蝸桿Ⅱ 10. 壓板 11. 進油口

A/B 軸旋轉機構主要由蝸桿Ⅰ、旋轉體、箱體、旋轉軸、蝸輪、蝸桿Ⅱ和夾緊套等組成。旋轉體上有一段蝸輪,當蝸桿Ⅰ旋轉時,使旋轉體轉動,帶動主軸實現 A 軸運動。

旋轉體上前端安裝有箱體,箱體內安裝有旋轉軸,當蝸桿Ⅱ旋轉時,通過蝸輪使旋轉軸轉動,帶動主軸實現 B 軸運動。

A/B 旋轉機構設計是該機床的關鍵部件, 不但要為加工提供第 4 軸和第 5 軸的角度回轉運動,而且還要具備較高的定位精度。為此,在技術上采用了如下 2 個技術措施:

①旋轉軸鎖緊 在 B 軸旋轉后,旋轉軸所承受的力不平衡。 為滿足工件所需的定位精度要求,采用夾緊套環抱式夾緊方式將旋轉軸進行夾緊,將旋轉軸的受力傳遞給箱體, 使得旋轉軸驅動系統和傳動機構得到釋放,從而保證旋轉軸具有較高的傳動剛性,來提高機床 B 軸精度穩定性。

夾緊套環抱式夾緊的工作過程: 當壓力油從進油口進入,作用于夾緊套通過夾緊套與旋轉軸之間產生的摩擦力矩對旋轉軸進行角度定位夾緊。

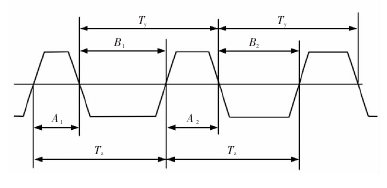

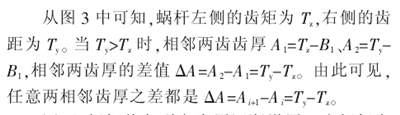

②雙螺距漸厚蝸桿消歇傳動 機床的 A/B 軸旋轉傳動鏈中,采用了蝸輪蝸桿傳動原理。 為了提高定位精度,蝸桿Ⅰ和蝸桿Ⅱ均采用雙螺距漸厚蝸桿,消除傳動間歇。雙螺距漸厚蝸桿的左、右兩側面的導程不相等,但同一側面的導程則是相等的,如圖 3 所示。

由于同一側的螺距是相同的,仍然可以保持正常的嚙合。而蝸桿齒厚從頭到尾逐漸增厚,所以,可用軸向移動蝸桿的方法來消除蝸桿與蝸輪的間隙。

圖 3雙螺距漸厚蝸桿原理

因而,蝸桿從左到右齒厚逐漸增厚。 當蝸桿向左移動時,嚙合側隙將會逐漸減小。在圖 2 中,通過減小調整墊片的厚度,使蝸桿Ⅰ向下運動,從而消除蝸桿Ⅰ與轉動體之間的嚙合間隙,提高 A 軸的運動精度。 圖 2 中蝸輪與蝸桿Ⅱ 之間的間隙也是按照這個原理進行消除的,從而提高B 軸的運動精度。

5.結語

(1)通過一次裝夾完成斜孔及斜面的加工 由于該機床的結構是主軸可以做繞 X 和 Y 軸的旋轉運動,因而可以加工斜孔與斜面,且可以在一次裝夾后完成若干個不同方向的孔與傾斜面的加工。 如此由主軸做 A、B 軸旋轉的電火花成型機床結構為國內首創;

(2)提高加工精度和生產效率 通過一次裝夾能完成若干個不同方向的孔與傾斜面的加工, 消除了因裝夾帶來的誤差,進而提高加工精度,減少二次裝夾與調整的時間,有效提高生產效率。由于多個工序由同一機床完成,減少了機床的數量,降低設備成本的效果;

(3)結構新穎、緊湊 該機床采用工作臺靜止 、A、B 軸旋轉的設計方案,結構合理緊湊;

(4)機床精度及精度保持性高 該機床采用工作臺靜止不動的方案,且立柱寬厚,能穩定地承載滑枕。旋轉機構采用雙螺距漸厚蝸桿消隙技術、采用夾緊套環抱式夾緊方式,并對滑枕進行懸伸配重,不僅提高機床精度,而且精度保持也很高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息