集成化電火花加工模具電極的驅動模塊設計

2017-2-23 來源:浙江海洋學院船舶與海洋工程學院 作者:魏展穎 趙曉棟 林祖杰

引言

電火花放電加工(EDM)是分別把工件和工具制作成2個電極,利用兩極間脈沖火花放電產生的熱能,熔化、蒸發和拋出工件電極材料,達到加工工件的目的㈣。自從20世紀40年代初該技術問世以來,已廣泛應用于生產和科學實驗中。在電火花加工中,因受到外部環境的極強約束,難以用精確的數學工具建模和研究放電間隙,需考慮自動跟蹤、多軸協調等問題。就控制系統而言,EDM系統是一個具有復雜對象、復雜任務、復雜環境的3c系統。脈沖電源的控制極為重要,脈寬、電流強度等因素對加工過程都存在一定的影響[4-121。課題組旨在開發一種可控離散化電火花加工模具,而本文將重點對本模具的控制模塊進行研究。

1可控離散化電火花加工模具

模具采用電火花加工時,電極的制造需要最先考慮。選擇正確的電極材料和電極的制備方法對于電火花加工的質量、生產率和加工成本至關重要。近年來不少國內外學者對工具電極制備開展了一系列研究。譬如石墨電極,剛性好、不變形、容易成形,利用它的高速銑削和研磨,用于加工深的型腔和復雜形狀;用電鑄法制備電極,能精確復制芯模表面微細的形貌,且可以同時制備幾個電極相繼加工工件上較深的型腔,但電極形狀復雜,深寬比大,電鑄時電場畸變嚴重,也給電鑄工藝的實施帶來很大難度;微細電極,普遍用反拷塊電火花加工和線電極電火花磨削(WEDG)這兩種實用的方法進行制備,可以實現簡單形狀微細工具電極的在線制作,但不適用于復雜的異形電極。

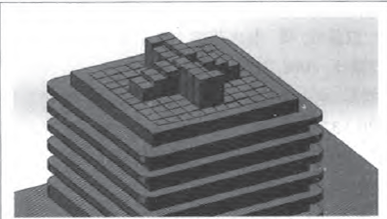

圖1 可控離散化電火花加工模具示意圖

課題組旨在開發一種可控離散化電火花加工模具(如圖l所示),電極可按要求組合成所需模型。集成化模具電極包括模具外殼、x細針束、針束定位模塊和驅動模塊,x細針束設置在模具外殼中,固定模塊設置于x細針束上,驅動模塊設置于固定模塊上。這樣的模具電極可以利用細針束構成各種需要的加工形狀,因此只需要一個模具便可滿足一定加工尺寸范圍內的形狀加工需求。同時由于模具電極的驅動模塊與計算機進行連接,加工時可以通過控制參數實時改變模具形狀,不需要對模具進行更換;加工中若尺寸或形狀不符合要求可以對模具進行修改,不需要重新制作模具。

本文接下來將重點對該模具的控制模塊進行探討和設計。

2控制模塊硬件設計

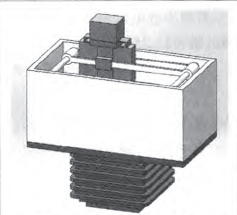

控制模塊作為模具工作針驅動,是模具的核心部分,起到接受上位機控制數據、發出控制信號的作用。本研究采用電磁驅動、同步帶帶動、光柵尺閉環定位的設計,如圖2所示。

圖2 控制模塊整體圖

2.1驅動針結構設計

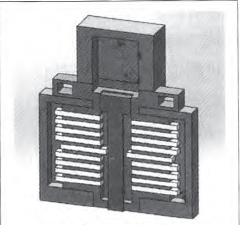

驅動機構由主體、驅動針、使動電磁、定位電磁組構成,為確保驅動針輸出長度精確,驅動針動作由電磁組帶動,如圖3所示,使動電磁控制驅動針的伸縮,9x寸定位電磁組控制驅動針的輸出長度,一一對應于工作針的9檔長度,每檔長度為0.5,驅動芯片對輸入數據進行轉碼,轉碼中共9位,每一位表示每檔電磁組所對應的位置,若為壩4表示電磁組動作,反之不動作。對于每次控制動作,一般每次都出一對定位電磁組,使動電磁帶動驅動針滑落,在該長度上定位。例如上位機給驅動模塊一組數據(G1X20 Y10 E2.5),即控制(20,10)位置的工作針輸出2.5長,E2.5經轉碼輸出(000010000),控制定位電磁組中的第5對電磁動作,限制驅動針輸出2.5單位。

圖3 驅動機構剖視圖

2.2精確定位設計

定位機構的工作可靠性直接決定模塊形狀輸出質量,故對其精度有嚴格的要求,x、y定位機構由x滑軸、x軸光柵尺、y滑軸、y軸光柵尺、同步帶、驅動電機構成。驅動針機構可在同步帶的帶動下沿滑軸移動,光柵尺測定驅動針的當前位置,在兩滑軸的極限位置各布置有限位開關,防止驅動針超出工作范圍而發生碰撞,使得設備受損。工作時,電機接收控制信號女I(G1 X20 Y10 E2.5),控制x軸與y軸分別移動20個單位與10個單位,同時控制器接收光柵尺的反饋信號進行實時運算,以達到閉環控制的目的,保證定位的精度。控制模塊俯視圖如圖4所示。

圖4 控制模塊俯視圖

2.3同步帶走帶方式

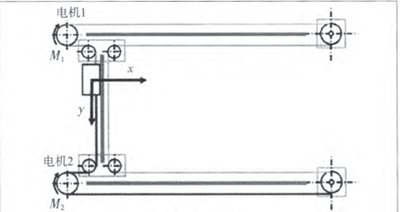

同步帶的走帶方式與電機的控制算法有直接聯系,如圖5所示,本設計采用H型走帶方式(設電機順時針旋轉為正),由圖5可知:2X1=-M1+M2,2Y=-M1 M1=-X-Y,M2=X-Y 即兩電機反向轉動時,驅動針進行x軸移動,兩電機進行同向轉動時,驅動針進行l,軸移動,由此,驅動針即可在G指令的控制下進行插補運動。

圖5 H型走帶

同步帶的張緊力是否合適對移動的精度和傳動的可靠性有比較大的影響,在H型走帶方式下對同步帶張緊力的調節將變得非常方便,由圖5可知,同步帶首尾相連處不可能走出y軸范圍,故僅需在驅動針機構處設置機械調節裝置即可調節張緊力。

3控制軟件設計

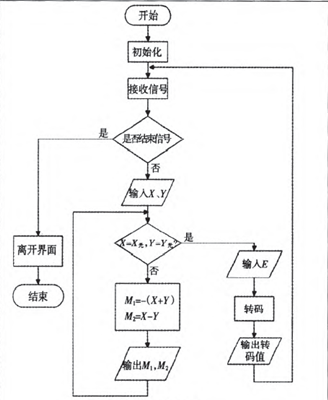

針對驅動針移動時會因環境問題產生誤差,設置智能排差控制器算法,控制流程圖如圖6所示,x為驅動針的x軸坐標,y為驅動針的y軸坐標,E為驅動針的輸出長度,X光,T光為光柵尺測量驅動針當前的X、y坐標。

MCU控制策略:當輸入驅動針需要到達的位置為(X,y),將光柵尺所測定的當前值與所要求的值進行比較,若不相等,則進型運算,M1=(X+y)和M2=X—y,使得電機轉動,采用H型走帶的同步帶,讓驅動針在X、y平面上運動,達到閉環控制的目的,定位更加精確。直到驅動針準確達到所要求的位置,則輸入E,即對對驅動針的長度進行設置,隨后進行轉碼,并輸出轉碼值以便計算機識別,然后控制使動電磁、定位電磁組動作,帶動驅動針。可連續接收信號,對x、y進行設置,當所要求的工作細束針達到所期望的位置后,可結束信號。

圖6 控制流程圖

4結語

該模具可以根據不同用途分100 mmxl00 mm和200mmx200 mm兩個檔次。通過H型走帶方法,控制使動電磁和定位電磁組對驅動針進行定位,從而帶動控制針,使得細針束構成各種需要的加工形狀,因此只需要一個模具便可滿足一定加工尺寸范圍內的形狀加工需求,以提高電火花加工效率,縮短模具電極的制備周期,節約制備成本。需要注意的是,在控制工作針之間的距離上無法做到很貼近,如若兩針之間的距離過近,則會導致工作針伸縮時摩擦,從而使工作針的使用壽命減少。因而需要選擇正確的控制技術保證數據、坐標的準確,電極的制備也是需要謹慎考慮,更要注意在加工過程中的細節,防止短路等安全問題。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息