面向半軸套管螺紋損傷的電火花沉積再制造技術研究

2017-2-23 來源:國營蕪湖機械 作者:沈曄超 劉天琪

摘要:為了研究電火花沉積工藝是否適合半軸套管螺紋損傷的再制造。選用鎳基電極棒對螺紋受損區域進行電火花沉積,并采用銼修、板牙套扣等方法實施螺紋修正。利用滲透、磁粉和磁記憶方法檢測螺紋再制造修復區,同時進行螺紋配合實驗。結果表明:電火花沉積工藝效率高,再制造螺紋與基體結合可靠。沉積區域沒有出現氣孔、裂紋夾雜等缺陷和新的應力集中區,能夠滿足半軸套管螺紋損傷的再制造要求。

關鍵詞:再制造;半軸套管;電火花沉積;無損檢測;應力分布

汽車驅動橋殼是基礎件,半軸套管螺紋損傷在橋殼失效形式中占有不小的比重。半軸套管拆卸換新¨1的工藝方法雖然能夠有效地實現套管螺紋損傷修復,但適用范圍小、修復效率低,不能滿足沖焊式橋殼的再制造需求;損傷區域堆焊后車削新螺紋的工藝方法舊1再加工時對刀十分麻煩∞。4 J,堆焊過程還會造成過大的熱影響,從而導致修復后的螺紋塑性、韌性較差。電火花沉積是利用放電作用,形成表面修復層的新型工藝方法。近年來,國內外專家學者對不同條件下的電火花沉積層進行了不少研究。文獻[6—8]分別利用xRD衍射儀、SEM(掃描電鏡)、輝光光譜儀、球盤式摩擦磨損試驗機研究了不同合金沉積層的摩擦磨損性能和組織結構形貌;文獻[9一11]分析了能量密度、沉積溫度、電極壓力等工藝參數和電火花沉積層質量、厚度之間的聯系;文獻[12—13]證實了電火花沉積適用于熱敏感和非晶態材料。但目前針對橋殼半軸套管螺紋再制造的電火花沉積研究還很少。根據汽車驅動橋殼半軸套管的典型失效形式,以軸頭螺紋損傷的半軸套管為對象,采用電火花沉積技術制備電火花沉積層,結合什錦銼修型和板牙套扣進行螺紋再制造實驗。分別使用滲透、磁粉、磁記憶方法對再制造螺紋進行無損檢測,并經過螺紋、螺母配合試驗,證明了電火花沉積修復方法的可靠性,為汽車驅動橋殼半軸套管螺紋的再制造提供了一種新方法。

1.半軸套管螺紋損傷概況

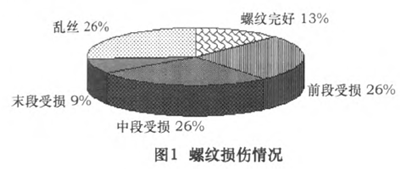

軸頭螺母裝配過程中的人為誤操作因素、外購軸頭螺母中的殘余雜質、車輛超載、路面不平整等帶來的沖擊載荷等都有可能導致橋殼半軸套管螺紋損傷。某企業出廠返回橋殼故障件統計分析情況如圖l所示。

統計發現,87%的故障套管螺紋都存在不同形式的損傷,但亂絲損壞無法修復的只占總數的26%,還有約60%的半軸套管螺紋具備實施再制造的可能性。根據統計分析結果,半軸套管螺紋主要有牙尖擄平、中徑擄平、局部爛牙、倒牙4種常見的損傷形式。

2.電火花沉積螺紋再制造實驗

2.1實驗對象及前處理

實驗對象為某型號驅動橋殼半軸套管軸頭損傷螺紋,螺紋規格為M64×1.5—69。該段螺紋上存在3處缺陷,分別位于第13牙附近(螺紋根部位置)、第7牙附近(螺紋中間位置)和前2牙(螺紋初始位置)。

使用洗滌汽油、丙酮依次清洗受損螺紋,并用銅絲刷等工具打磨清除殘留在螺紋中的污物。螺紋上產生銹蝕的部分還應該采用細砂紙打磨干凈,待沉積部位臨近區域需要利用膠布進行保護和遮蔽。

2.2設備及工藝參數

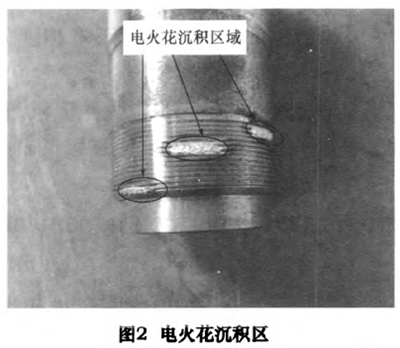

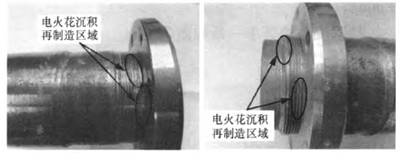

使用旋轉式電極的新型3H—Es系列設備¨4。。采用鎳基電極棒,設備主要工藝參數如下:工作電壓22 V,功率l 500 W,頻率300 Hz,電極棒轉速1 600 r/min,保護性氣體氬氣流量10一15 I/min。對螺紋受損區域進行電火花沉積,直至沉積層略高于受損螺紋牙尖高度,如圖2所示。

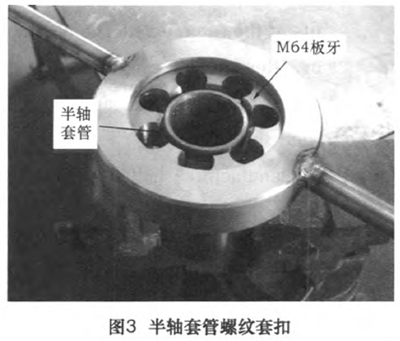

利用臺虎鉗夾持半軸套管,什錦銼銼修螺紋至初步成型后,再采用M64×1.5的板牙套扣修正,如圖3所示。

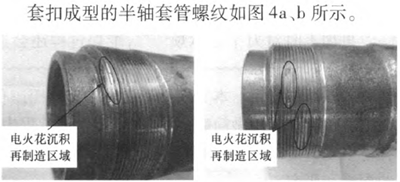

圖4再創造套管螺紋

3.實驗結果及分析

3.1滲透檢測

利用滲透檢測確定再制造螺紋表面的連續性。采用UR—T美可達清洗液對電火花沉積區域螺紋進行預清洗,清除表面殘留的金屬氧化皮;然后對電火花沉積區域施加UP—T美可達浸透液,直至受檢面被完全覆蓋;10 min后,使用除去液,清洗多余滲透劑;最后,將uD—T美可達顯像液覆蓋被檢螺紋區域。在無反射光源且白光照度大于10001)【的環境下,用肉眼或3—5倍放大鏡觀測螺紋表面,檢測結果如圖5所示。

圖5半軸套管螺紋滲透檢測

經滲透檢測,顯像劑均勻分布,半軸套管螺紋的再制造區域未發現長圓條形、橢圓形、圓形亮點或曲折波浪狀、鋸齒狀的細線條等缺陷顯示。半軸套管螺紋再制造區域的表面連續性良好。

3.2磁粉檢測

由于不受螺紋復雜的外形影響,靈敏度高,熒光磁粉檢測對螺紋近表面和表面的缺陷都具有極高的檢出率[15|。M64×1.5螺紋的公稱直徑、中徑和小徑分別為64 mm、63.026 mm、62.376 mm。螺紋完全磨損狀態下的最大凈修復尺寸為1.624 mm。而近表面2 mm以內的缺陷在熒光磁粉檢測方法下的顯像都十分靈敏,因此整個電火花沉積區都處于熒光磁粉檢測的靈敏區域范圍內。

將螺紋再制造區域表面進行預處理,清除表面污物和金屬氧化皮,直至表面呈現出金屬光澤。將熒光磁粉施加在螺紋再制造區域表面,采用連續法對半軸套管進行磁化。周向磁化電流,=10d(工件直徑)10×64=640 A,由經驗公式∥d=128/64:2,2<∥d≤5(∥d為半軸套管長徑比),得出縱向磁化線圈H=28 kA/m(中心磁場強度)。可檢磁痕在黑光燈下目視檢查,如圖6所示。

圖6半軸套管螺紋磁粉檢測

經磁粉檢測,螺紋再制造區域未呈現出密集或單個點狀、方向不定的鋸齒狀或曲線狀、連續線狀等磁痕顯示,磁粉積聚現象并未出現在再制造螺紋區域。由此證明,半軸套管和電極棒在電火花沉積過程中結合效果良好。

3.3再制造螺紋的應力分布分析

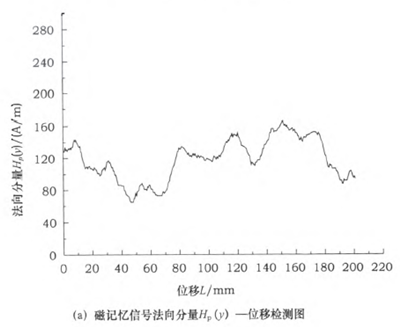

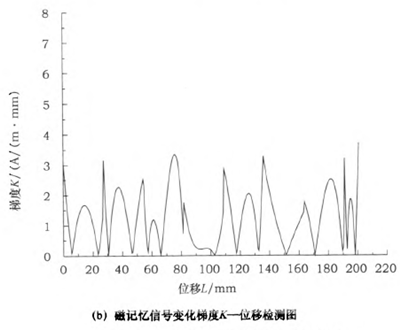

螺紋拆裝過程中的操作性能和連接的密封性、強度直接取決于螺紋的應力分布狀態。使用金屬磁記憶方法分析半軸套管螺紋再制造后的應力分布情況。為了保證金屬磁記憶檢測過程中儀器探頭和位于圓柱面上的半軸套管螺紋形成勻速相對運動,將半軸套管裝夾在車床卡盤上,并確保該車床能夠進行無級調速。工件按南北走向放置,選用金屬磁記憶智能檢測儀(EMs2000+)對再制造螺紋區域實施環向掃描,探頭提離高度1 mm,移動速度(7—9)r/mino檢測線路的其中一條如圖7所示。

圖7再材造套管螺紋蠢記憶檢測結果

半軸套管再制造螺紋的應力分布可以根據磁記憶信號的法向分量砟(y)及磁記憶信號變化梯度K來判斷。由圖7所示磁記憶檢測信號環向路徑的法向分量以(y)總體較為平穩,起伏不大,沒有發現過零點和大異變峰現象;磁記憶信號變化梯度K的波動幅度不大,沒有超標ⅢJ,其中最大值(K。。,)僅為3.4 A/(m·mm),再制造螺紋區域的應力分布比較平緩。磁記憶檢測結果顯示:螺紋再制造過程并沒有因為電火花沉積而引入新的應力集中區。

4.實例驗證

對檢測合格后的螺紋進行配合試驗,驗證軸頭螺母和半軸套管再制造螺紋的配合效果。將與套管螺紋配合的軸頭螺母(M64),從套管螺紋初始端緩慢旋入,如圖8a、8b所示。

圖8再制造螺紋配合試驗試驗證明,再制造螺紋連接性能可靠,大螺母順利旋人套管螺紋根部,電火花沉積有效恢復了受損螺紋的配合效果。

5.結語

通過上述一系列實驗,研究了半軸套管損傷區域電火花沉積再制造螺紋的表面、近表面質量和應力分布情況,并進行了再制造螺紋配合實例驗證,得出如下結論:

(1)電火花沉積工藝效率高,具備很好的適應性,能夠有效實現半軸套管螺紋損傷的再制造。

(2)再制造螺紋質量良好,與基體結合可靠,沒有裂紋、夾雜、氣孑L等沉積缺陷的存在。

(3)再制造螺紋區域的應力分布比較平緩,未出現應力集中現象,電火花沉積過程未引入新的應力集中區。

(4)再制造螺紋能夠與軸頭大螺母進行配合,M64的大螺母順利旋入套管螺紋根部,達到了螺紋設計要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息