電加工技術在航空發動機上的應用

2017-11-27 來源: 沈陽黎明航空發動機(集團)有限責任公司 作者:于 冰

電加工技術作為特種加工技術的一個重要分支,發揮著不可替代的作用。本文重點介紹電火花、電解等典型電加工技術在新型航空發動機渦輪葉片、整體葉盤等關鍵零部件中的應用,以及先進電加工技術的發展方向。

1. 電火花加工技術應用

電火花加工是一種利用電能和熱能去除金屬材料的特種加工技術。在難加工材料、復雜型面、精細表面、低剛度零件和模具等制造領域中占有極其重要的地位。

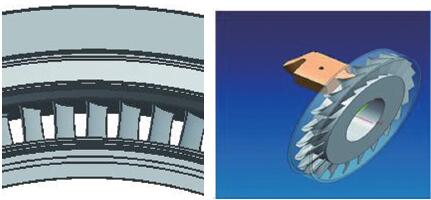

圖1 圖2

圖1 為多軸復雜型面電火花成形加工的實例。圖中所示為帶冠整體葉輪,由于其閉式的特殊結構造成了零件機加工過程中產生了刀具懸臂梁的障礙,數控銑加工難以完成,且選材多為不銹鋼、高溫耐熱合金和鈦合金等難切削材料,使其成為航空制造中的關鍵技術,而多軸聯動電火花成形加工技術則顯得尤為有效。

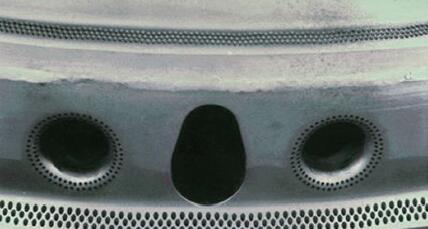

圖3

圖4

圖2 為多軸聯動電火花成形電極以及運動軌跡仿真示圖。圖3 為慢走絲線切割技術的應用實例。該零件為航空發動機壓氣機圓盤縱樹形和鍥形葉片安裝槽,其關鍵技術在于多次切割技術可實現無重熔層加工,同時又保證了工件的加工精度及表面質量。

圖4 為高速電火花小孔加工技術實例。海量群孔加工為火焰筒加工中的一項關鍵技術,火焰筒壁薄、尺寸大,氣膜孔數量多,孔呈空間角度分布,加工方法受到空間限制。因此,氣膜孔加工對加工設備和工藝提出了高的要求。

圖5

圖5 所示為電火花熔涂硬質合金強化葉片耐磨性的實例。電火花熔涂堆焊技術是在電火花強化的基礎上發展而來的,進一步開發設備功能,開拓全新的工藝方法,進行機械零件表面損傷修復、微小尺寸超差修復等,填補了航空發動機制造領域缺陷修復工藝的空白,并被成功應用于工程。

圖6

圖6 為電火花蜂窩磨加工內外層疊相對的蜂窩環實例。加工內外層疊相對蜂窩環時,先通過成形電極對外蜂窩表面進行磨加工,然后更換成形電極加工內蜂窩表面。這種內外層疊相對的蜂窩環加工在行業內是首次實現。

圖7

圖7 為應用電火花成形機床加工多層蜂窩環的實例。該實例加工方式不同于蜂窩磨床,主要采用成形加工設備,并設計成形電極。加工過程中工件固定,通過旋轉成形電極,并進行差補運動來完成蜂窩環的加工。

2. 電解加工技術

電解加工是利用陽極溶解的原理來去除材料,將零件加工成形的一種現代特種加工技術。可加工難加工材料,復雜結構零件等,其加工效率高、成本低。

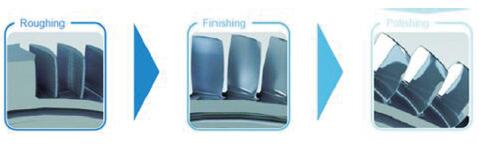

圖8

圖8 為葉片精密電解加工實例。航空發動機中葉片數量多且難加工, 隨著葉片材料向高強、高硬、高韌性方向發展和鈦合金、鈷鎳超級耐熱合金的采用, 以及超

精密、超薄、大扭角等特殊結構葉片的出現,對電解加工又提出了更高的技術要求,使電解加工成為航空發動機葉片制造中主要的、不可缺少的優選工藝技術之一。

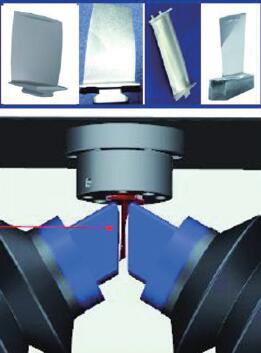

圖9

圖9 為整體葉盤精密電解加工實例。高頻窄脈沖振動電解加工設備實現了納秒級快速短路保護技術、微米級精密過濾技術以及先進的環保處理系統,居于世界領先水平。從圖中可見,圖9a 為DC-ECM 工藝(直流電解)初成形工藝,一般采用套料電解完成葉型的粗加工,圖9b 為PECM 工藝(高頻窄脈沖振動電解)終成形工藝,通過成形陰極仿型加工完成無余量精密加工。

圖10

圖10 為機匣電解加工實例。根據機匣的結構特點,主要加工部位為外壁凸臺型腔的半精加工。這些機匣采用常規的機械加工方法,制造成本高,加工周期長,生產效率低,而電解加工可有效地提高效率,降低成本。

3. 電加工技術的發展

隨著電源技術、控制技術和工藝技術的發展,電加工技術也不斷改進優化,高精度脈沖電源、高頻窄脈沖電源、微過濾系統等都給電加工技術的發展提供了可靠保證,未來電加工技術將向高精度、超精細、高穩定性、數字化、自動化的方向發展,并在航空發動機領域得到廣泛應用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com