【摘 要】 針對傳統航空發動機機匣加工設備的不足和機匣自身的幾何結構特點,研發龍門式雙主軸銑削加工中心,其立式、臥式雙主軸呈正交、共面布置,采用華中8型雙通道數控系統,具有七坐標五聯動加工功能,可實現雙主軸同步加工和大功率寬行切削。該加工中心的成功研制與實際切削結果表明:可有效地簡化加工工藝,減少機匣裝夾次數,增大切削用量,使機匣的加工時間減少了2/3左右。

【關鍵詞】 航空發動機機匣;雙主軸;雙通道數控系統;華中8型

航空發動機在我國國防工業中占據極其重要地位,國家已將其列為重大專項工程并提升到國家戰略層面。航空發動機機匣是發動機的重要承力部件,其內部安裝有主軸、葉片以及各種連接附件,是整個發動機的基座[1]。機匣具有外形復雜、壁薄、材料難加工和加工精度高等特征[2],國內對機匣一般采用立式車床、三軸加工中心、五軸加工中心三類機床進行加工,該機匣加工工藝復雜,需在多臺設備上反復裝夾,導致其加工時間較長、易產生安裝誤差等問題。

針對我國航空發動機機匣加工技術的不足和對專用加工設備的現實需求,我們研制了高剛性、大功率雙主軸銑削加工中心,旨在提高我國航空發動機機匣專用設備的技術與應用水平,滿足國家航空戰略發展計劃的迫切要求。

1 、加工中心的總體布局與技術參數

1.1 加工中心的總體布局

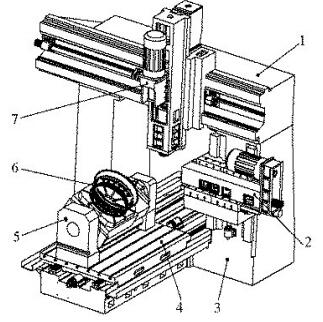

如圖 1 所示,雙主軸銑削加工中心采用立柱龍門式框架結構,設置有立式、臥式兩個切削主軸,立式主軸位于橫梁滑鞍上,臥式主軸位于右側立柱滑鞍上,形成兩個獨立的十字滑臺。機床工作臺上安裝有搖籃式旋轉臺,該旋轉臺可帶動工件進行擺動與回轉運動,與切削主軸完成法向切削[3] 。該加工中心具有5個直線運動軸、2個旋轉運動軸,即立式與臥式主軸各具備兩個直線軸Y1、Z1、Y2、Z2,工作臺的X軸,以及工作臺上搖籃擺動軸A、工件旋轉軸C。當進行銑削加工時,全部直線軸與兩個回轉臺均有可能參與聯動,完成特定的法向或特定姿態加工。

1-橫梁;2-臥軸;3-龍門立柱;4-工作臺;5-搖籃式旋轉臺;6-機匣零件;7-立軸

圖1 龍門式雙主軸銑削加工中心

該加工中心是根據航空發動機機匣的幾何結構特性以及70%以上的材料去除率、難加工的鎳基高溫合金材料等工藝特點而研制的專用機床。龍門式框架結構具有良好的剛度,能夠滿足大功率切削需求,立式、臥式雙主軸既可實現機匣的對稱加工,也可分別對機匣同一部位的內壁與外型進行同步加工,不僅極大地提高加工效率,而且還能夠有效地減少加工變形。加工中心立式和臥式主軸的滑鞍與導軌連接均采用滾動、滑動復合導軌,在保證低速進給特性前提下增強導軌的承載能力;各直線驅動軸均采用重載高剛度滾珠絲杠,提高機床各軸的定位精度;兩個回轉軸均選用具有軸向、徑向雙向支撐的專用軸承,增加轉臺的穩定性,C軸轉臺采用力矩電機直驅式設計;立臥雙主軸均采用液壓重力平衡裝置,提高機床穩定性。

1.2 加工中心的主要技術參數

雙主軸銑削加工中心的主要技術參數包括:

(1)聯動軸數:雙通道七軸聯動。

(2)行程與定位精度:

工作臺行程(X):2200mm;

立式主軸行程(Y1*Z1):2650mm*1000mm;

臥式主軸行程(Y2*Z2):450mm*700mm;

X/Y/Z定位精度:≤0.01/0.01/0.01mm。

(3)搖籃式旋轉臺:

擺動行程(A軸):±115º;

回轉行程(C軸):360º;

轉臺最高轉速:11.1r/min;

轉臺連續回轉扭矩:3800Nm;

轉臺鎖緊扭矩:6500Nm。

(4)立式、臥式主軸功率和扭矩:

立式主軸最高轉速:2500rpm(無級);

臥式主軸最高轉速:4500rpm(無級);

立式主軸最大功率/扭矩:75kw/2000Nm;

臥式主軸最大功率/扭矩:37kw/500Nm。

(5)刀庫形式:

雙鏈式獨立刀庫,分置于龍門兩側,立式主軸刀庫為立臥式換刀刀庫,臥式主軸刀庫為滑軌換刀式刀庫。

2 、數控系統的體系結構

2.1 硬件體系結構

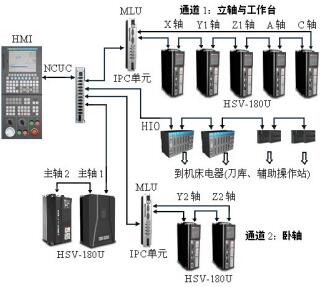

本系統選用的是華中8型全數字高檔數控系統,是一種基于多處理器的開放式、總線式(NCUC)數控系統硬件體系結構,如圖2所示,它主要由IPC單元、HMI單元、HIO單元、HSV單元等構成。

IPC 單元為嵌入式工業計算機模塊,可運行 Windows 和Linux操作系統,兩個IPC單元構成主、從雙處理器結構,分別實現立軸、臥軸兩通道的控制功能;人機交互單元HMI包括顯示、鍵盤和操作面板;HIO單元是外部輸入/輸出接口,通過總線方式實現與外部開關量、傳感器的連接;HSV-180U交流伺服驅動單元實現與數控裝置的高速數據交換。該數控系統采用分布式處理,支持多主結構,運用FPGA+DSP技術實現數控系統的運動控制和邏輯控制,提升了系統的性能[4]。

圖2 數控系統的硬件體系結構

2.2 雙通道并行控制技術

多通道并行控制技術可使用戶同時執行幾個程序,通過在幾個程序間的信息交換來實現多任務的復雜控制。該系統中兩通道間機床軸(如通道2中Y2、Z2軸與通道1中的A、C軸)的同步并行實施方案采用的是主從通道方式,即以通道1為主動通道,通道2為跟隨通道,根據工件的初始值絕對量和主動通道1的運動值,實時地計算出從動通道2的機床軸的運動量進行控制,通過共享插補數據緩存區,實現不同機床軸數據間的同步存取,達到通道的重疊控制。

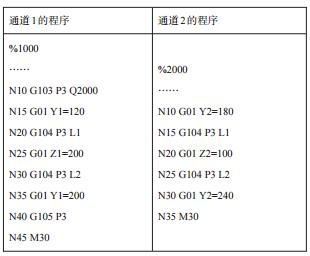

在雙通道G代碼文件中,每個加工文件必須與相關通道是一一對應的,并保證編程中所指定的受控通道編號必須與所選擇的通道號相一致。在華中8型數控系統中常用的通道控制指令有[5]:通道啟動:G103 P p Q q,表示啟動通道 p 的指定程序 q,通道p采用二進制組合碼方式,通道1、2、3對應的十進制值分別為1、2、4;等待標記:G104 P p L l,表示通道p進入標記號為l的等待狀態;等待標記:G105 P p,表示通道p的等待結束;雙通道程序示例如表1所示。

表1 雙通道程序示例

該代碼的具體執行時序過程如圖3所示。

圖3 雙通道程序的執行時序圖

3、 實際切削應用情況

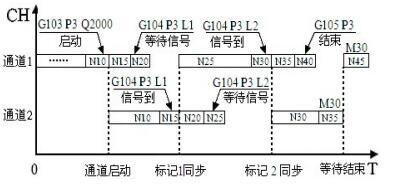

龍門式雙主軸銑削加工中心于2015年在湖北萬盟數控機床集團有限公司加工、組裝、調試完成,為了檢驗加工中心的性能,以 機 床 應 用 單 位 西 安 某 航 空 制 造 技 術 有 限 公 司 生 產 的1784M71P01型發動機機匣進行實際加工,其材料為鎳基合金,如圖4所示。

圖4 雙主軸銑削加工中心實切圖

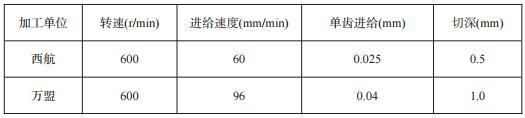

使用德國YEKL生產的D12R1圓角刀具,采用外冷+吹氣的冷卻方式,對發動機機匣外型上的梅花區域加工。通過單因素加工法對不同切削方式、不同切削參數進行試切對比后,獲得了最佳的切削參數,該切削參數與西航用戶原切削參數的對比結果如表2所示。

表2 切削參數對比

通過實際切削效果和加工數據可看出:

(1)用相同型號的刀具對鎳基高溫合金機匣加工,該加工中心最佳的切削深度達到了西航公司目前現場使用的切削深度的2倍;

(2)在相同的刀具轉速下,切削進給速度為西航公司現場使用的1.6倍;

(3)在最佳的切削參數條件下,刀具能夠連續加工90分鐘以上,刀具耐用度較高;

(4)機匣的銑削時間較西航公司目前現場用時減少了 2/3左右。

這主要是由于該加工中心采用了雙立柱龍門式結構,機床的剛性好、功率大,適合寬行強力切削,而且大的切削深度減小刀具對難加工合金材料的擠壓變形;同時正交布置的雙主軸加工中心只需兩道銑削工序即可完成機匣的全部加工,有效地簡化了加工工藝,減少機匣裝夾次數,還具有雙主軸同步加工功能。

4 、結束語

針對航空發動機高溫合金、鈦合金機匣類零件難加工的現實需求,在深入調查、分析機匣類零件的幾何特性和薄壁件加工工藝基礎上,應用多通道多軸聯動數控加工技術,研發的雙主軸高剛性七聯動加工中心,實現了機匣的大扭矩強力銑削、立式/臥式雙主軸同步加工,為國內航空發動機機匣類零件的加工提供了從工藝到裝備的整體解決方案,在航空發動機制造行業起到示范作用,提升我國航空發動機的自主制造水平。

來源:湖北文理學院機械與汽車工程學院 襄陽華中科技大學先進制造工程研究院, 湖北萬盟數控機床集團有限公司

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com