大螺距曲面類零件的加工方法

2017-12-6 來源:中信重工機械股份 中實洛陽重型機械 作者:劉景蘭 劉洪洪 陶薇

1 、引言

立式螺旋攪拌磨( 簡稱攪拌磨) 是一種新型磨礦設備,主要由磨體、檢修磨門、排渣孔門、上部支架、螺旋軸、螺旋襯板,筒體、減速機及電機等組成。螺旋軸是由托板和螺旋軸本體焊接而成,襯板通過螺栓把合在托板上。

托板是螺旋軸中的重要零件,起支撐襯板和傳遞扭矩的作用。托板是大螺距曲面類零件,受限于鑄造和加工等技術問題,托板通常需要進口。鑒于托板獨特的結構和工況,對托板的加工精度進行控制顯得尤為重要[1]。

2 、托板主要技術參數

材質: ASTM A216 WCC,單件凈重 607kg。外形尺寸: R1000mm( 托板外徑) /R238mm( 托板內徑) ,托板工作狀態下過回轉中心平面上托板外圓處厚度70mm、單個高度 1203. 5mm,托板的中心角 123. 75°,托板的螺距 3000mm,托板的底面及外圓不加工,其余粗糙度 Ra6. 3,要求 100% 進行超聲波探傷和磁粉探傷。

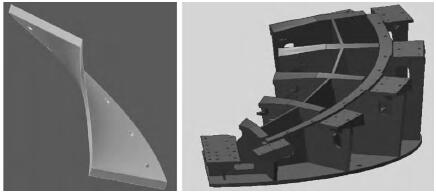

托板的 CAD 模型見圖 1。與襯板的把合面、焊接坡口、托板間的拼接面都需要加工,粗糙度均為 Ra6. 3,托板上把合襯板的各60 孔都與所在位置處的螺旋曲面垂直,并且壁厚公差控制在( 0,4) mm。

由于螺旋曲面形成原理較為復雜,加工難度大[2],曲面厚度測量困難,制造精度不易保證,如果托板的螺距誤差和厚度誤差過大,螺旋軸在轉動過程中,產生受力不均勻,軸線不對中,甚至對結構產生連續性的破壞,都將引起大的振動。

3 、加工難點及關鍵措施

加工難點:

①托板為螺旋曲面零件,毛坯外形復雜,沒有起吊孔,搬運、轉移比較困難,并且在裝夾時,調整托板位置難以控制;

②托板在加工時,沒有裝夾定位面,無法裝夾;

③如何保證托板在工作狀態下平行于螺旋軸方向上的厚度公差( 0,4) ;

④因龍門銑的萬向銑頭的回轉角度不是數控轉動,加工時需保證把合襯板的各螺栓孔與所在位置處的螺旋表面垂直。

托板外形為螺旋曲面,沒有加工裝夾基面。如圖 2 所示,設計胎具來解決托板的裝夾難題。

圖 1 托板 CAD 模型圖 圖 2 胎具設計方案

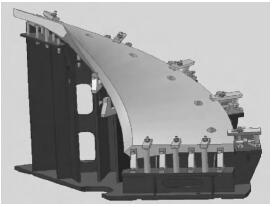

托板沒有起吊孔,需將托板放在胎具的合適位置上,托板加工方案見圖 3。胎具周圍的調整螺釘只能微調工件,因此將工件放在胎具的合適位置上還需要其他的調整方法。采取工藝措施在托板加工螺旋曲面上、靠近胎具上部位置焊兩個工藝吊耳,待裝夾調整好位置后,在加工螺旋曲面時銑掉工藝吊耳。

圖 3 托板加工方案

加工托板時,裝夾定位面是非加工的螺旋曲面,托板需在胎具上找正。在胎具外圓銑一基準圓,測量托板外圓至基準圓距離,盡量保證距離均等; 角度按胎具圖的裝夾角度找正; 調整胎具上的調整螺釘,保證托板非加工的螺旋曲面至胎具上的螺旋基準面盡量均等。

保證托板在工作狀態下平行于螺旋軸方向上的厚度公差( 0,4) ,在粗加工和半精加工后增加測厚工序,計算理論厚度值,將實測厚度值與理論厚度值進行對比分析,根據對比結果采取相應措施來保證圖紙厚度公差要求。

以螺旋曲面的內圓面及托板的對接面為基準,計算各螺栓孔所在點的位置,確定各螺栓孔位處軸心的角度,計算各個螺栓孔位置處萬向銑頭兩個方向的角度。

4 、加工工藝分析

將托板按照加工方案圖置于胎具上,調節胎具周邊各螺釘,使托板非加工面距胎具加工面距離接近均等,并保證托板外圓與胎具外圓距離盡量一致,墊實、壓緊工件。以外圓為基準,兼顧對接面兩端面及內圓面有足夠加工余量,確定螺旋曲面的回轉中心,以此回轉中心為基準在靠近托板外輪廓編程進行空走外輪廓曲面,檢測工件外側輪廓的加工余量,保證加工余量盡量均勻。編程粗銑托板螺旋曲面,見光 70% - 80% 即可。

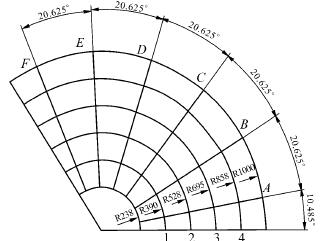

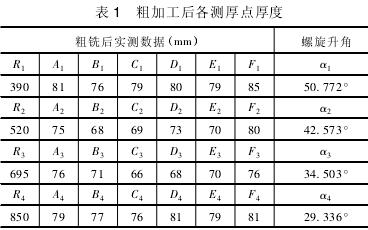

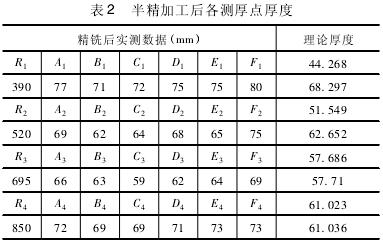

根據測厚點位置編程( 見圖 4) ,用磨尖鉆頭在托板曲面上標出各測厚點位置( 見圖 5) ,并拋磨各測厚點,再用測厚儀對各測厚點進行厚度測量,測量結果數值如表 1 所示。

圖 4 測厚點位置

圖 5 托板上各測厚點

注: α = arctan( 3000 /2πR) ,ΔZ = ΔH/cosα; α 為螺旋升角,ΔZ 為刀具下降距離,ΔH 為垂直螺旋曲面加工厚度,托板在垂直軸線方向的理論厚度為 70mm。

實測各點厚度值,分別與理論厚度值進行比較,確定是否對工件進行微調整及半精加工量,半精銑螺旋曲面,留量5mm,粗糙度盡量接近 Ra6. 3( 超探要求) 。鉗工拋磨螺旋曲面,根據測厚點位置圖( 見圖4) ,用磨尖鉆頭編程在托板曲面上標出各測厚點位置,再用測厚儀對各測厚點進行厚度測量,測量結果數值如表 2 所示。

實測各點厚度值分別與理論厚度值進行比較,確定精加工量。銑成螺旋曲面盡量至 Ra6. 3,保證垂直螺旋曲面的厚度及厚度公差,倒壓板銑成其余各面。

以托板內圓面及對接面為基準,找出各孔所在點的位置,確定各孔位處軸心的角度,計算各個孔位處萬向角度頭兩個方向的角度,調整萬向角度頭,鉆各螺栓孔,保證各螺栓孔與所在孔處面垂直。

5 、結語

托板加工制造完成后,與螺旋軸本體焊接在一起,通過檢驗整個螺旋曲面的螺距及重心位置,均達到圖紙設計要求,并試車成功。充分驗證了采用數控龍門銑床來加工大螺距曲面零件的方法是可行的,并對類似零件的加工具有借鑒意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com