論單刃螺紋銑刀銑削螺紋的加工方法及編程

2018-3-23 來源:云南能源職業技術學院 作者:崔亞軍

摘要:在加工中心、數控銑機床上,使用螺紋銑刀銑削螺紋已逐步成為一種重要的螺紋加工方法,在理解、掌握螺紋銑刀銑削螺紋原理的基礎上,合理的選用單刃螺紋銑刀及使用數控系統的特殊功能和宏指令,編制科學、高效的加工程序,可充分發揮數控機床、數控系統的應用潛力,提高螺紋的加工精度及加工效率,降低零件的加工成本。

關鍵詞:單刃螺紋銑刀;加工方法;編程

0、引言

在機械制造業及其他行業中,螺紋聯接方式被廣泛應用,由于使用場合的不同,螺紋的形式也各不相同,從外觀上看,主要有內、外兩種形式,按牙型截面形狀看,主要有三角形、梯形、矩形和鋸齒形等形式,其中,以牙型為三角形的螺紋最為常見,也應用得最為普遍。

現代的螺紋加工方法主要有非切削加工和切削加工兩大類:非切削加工就是采用與被加工螺紋牙型相同的滾壓模具與工件同步旋轉(或移動),使工件產生塑性變形,以得到所需螺紋的加工方法,主要用在大批量的標準件加工中;切削加工就是通過車、銑、攻絲、磨等切削機床加工,獲得螺紋的加工方法。目前,在機械制造業中,切削加工仍然是螺紋加工的主要的方法,隨著數控技術發展和數控機床的普及,在數控機床上,銑削螺紋正在成為一種新的螺紋加工方法,由于數控機床具有較高柔性、高精度和高效率等特點,在螺紋的銑削過程中,對螺紋的旋向、直徑和螺距調整極為方便,這是傳統采用絲錐、板牙等加工方法所不能達到的,因此,螺紋銑削加工正逐步成為螺紋切削加工中重要的加工方法。

1、單刃螺紋銑刀螺紋銑削的加工

1.1 螺紋銑削的原理。

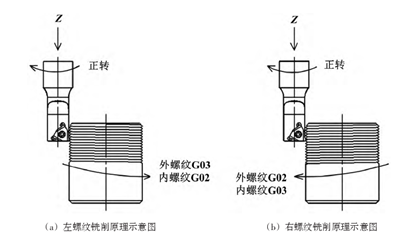

采用與被加工螺紋相同齒形的刀刃的螺紋銑刀,刀具在水平平面上每運動一周,垂直平面直線移動一個尸(導程),重復這個加工過程就完成了螺紋的加工。在實際加工中,螺紋銑刀在主軸的帶動下作螺旋銑削加工,每螺旋銑削一周,刀具的Z軸方向移動一個下刀高度(導程)。

圖1 螺紋銑削原理示意圖

1.2 螺紋銑刀

隨著刀具制造業的發展,新的刀具材料、工藝廣泛的應用,螺紋銑刀也由原來的高速鋼、硬質合金整體式銑刀,發展到帶涂層的可更換刀片的機夾式銑刀,目前,使用最多的有:單刃可轉位螺紋銑刀,多刃可更換刀片螺紋銑刀和多刃多頭螺紋銑刀三大類。

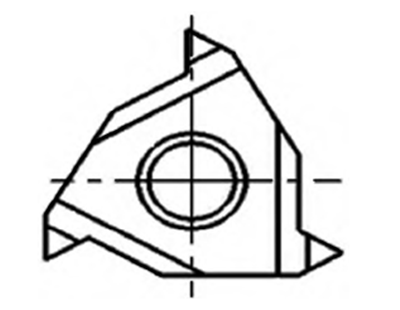

(1) 單刃可轉位螺紋銑刀:如圖2所示,螺紋銑刀的螺距不固定,可加工任意螺距的螺紋。結構像內螺紋刀,優點是,刀片可以與螺紋車刀通用,每次加工只用一個螺紋加工齒,當一個加工齒磨損后,還可以更換其余兩個齒使用,使用成本低,且規格齊全,價格低廉,容易購買;缺點是,加工效率較低,不適宜大批量生產。

圖2 單刃可轉位螺紋銑刀

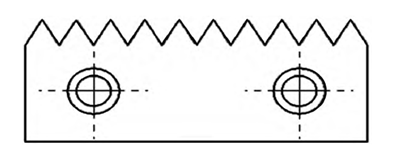

(2) 多刃可更換刀片螺紋銑刀:如圖3所示,是一種定螺距螺紋銑刀,刀片上刀齒間距是固定的,只能加工與之對應螺距的螺紋,加工時,刀具上所有的刀齒均參與切削,效率較高,如果其中一個加工齒磨損或損壞時,將影響與之對應的那段螺紋的加工質量。優點是,刀片更換方便,加工效率高,適宜大批量生產;缺點是,通用性差,只能加工特定螺距的螺紋,使用成本較高。

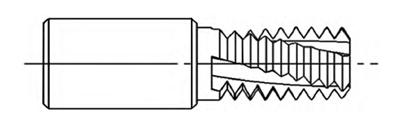

(3) 多刃多頭螺紋銑刀:如圖4所示,也是一種定螺距螺銑刀,和多刃可更換刀片螺紋銑刀一樣,刀片上刀齒間距是固定的,只能加工與之對應螺距的螺紋,但因其是整體制造,且具有多排多齒螺旋切削刃,在加工時,切削更平穩,效率更高,優點是,可實現大批量螺紋的高速加工;缺點是,只能加工特定螺距的螺紋,刀具價格昂貴,使用成本非常高。在實際生產中,除特殊行業有大批量進行螺紋銑削需要外,絕大多數的中、小企業對螺紋的銑削都是單件和小批量生產,因此,出于生產成本及通用性考慮,本文僅以單刃螺紋銑刀銑削螺紋展開討論。

圖3 多刃可更換刀片螺紋銑刀

圖4 多刃多頭螺紋銑刀

1.3 單刃螺紋銑刀的加工優點

(1) 刀具的通用性好

一把刀具可加工與刀具相同齒形的任意直徑的內、外螺紋,且沒有旋向限制。省去了加工不同螺距螺紋,需使用大量不同螺距螺紋銑刀的麻煩,減少了加工中刀具的使用。

(2) 加工精度高

采用單刃螺紋銑刀銑削螺紋,可獲得較小的表面粗糙度,通過刀具半徑補償和修改程序來控制螺紋加工精度,可加工出任意中徑公差的螺紋。

(3) 加工效率高

螺紋銑刀大多使用硬質合金制造,能采用較高的切削速度和進給率,且切削力小,效率高。

(4) 可加工至整個螺紋深度

在加工盲孔螺紋時,銑螺紋可將螺紋加工至孔底部,加工出整個螺紋深度,無螺紋導向錐。

2、單刃螺紋銑刀銑削螺紋的編程

2.1 編程的方法

根據螺紋的結構和形成原理,分析可知,只要保證螺紋銑刀在作整圓銑削的過程中,每圈Z向進給的距離固定不變(螺距),且每次都從一個固定的Z點進刀,就可以加工出所需的螺距的螺紋。

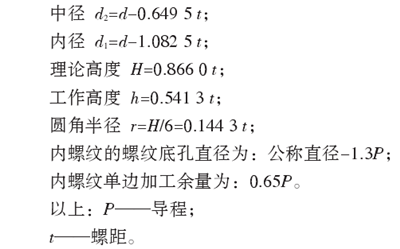

2.2 普通螺紋計算公式:

2.3 程序編制

以在FANUC- Oi數控系統數控銑設備上,用 一個符號 20 mm的單線螺紋刀加工M43x 1.5-7H的非標螺紋,深度為30 mm的內螺紋為例,程序編寫如下:(外螺紋加工程序,只需改動進退刀點和子程序中的圓弧銑削方向指令即可)

(1)簡單編程

程序編寫的思路,就是將一個下刀高度作為螺旋線高度編成一個子程序,通過用戶參數設置G10指令改變刀具半徑補償值,重復調用螺旋加工子程序,實現自動加工。

01000;程序名

G40 G49 G80; 初始化

M03 52000; 主軸正轉

G00 G90 G54 XO YO; 快速定位到坐標系原點

G43 Z10 H1 M08; Z軸下刀,長度補償,切削液開

G10 L12 P1 R10.975 設定DO1初始值

M98 P2000 L3 調用子程序

G00 Z 100; 快速提刀,取消長度補償

MOS 主軸停止

M09 切削液關

M30 程序結束

子程序1

02000

GO 1 G90 Z 1.5 F200 ; Z軸進刀

G42 DO1 X21.5 YO 進給到螺紋起點,刀具半徑左補償

M98 P3000 L22 調用子程序

GO1 G90 G40 XO YO; 絕對方式,退刀到0點,取消半徑補償

Z1.5 F500; Z軸退刀

G91 G10 L12 P1 R-0.325 改變DO1刀具半徑值

M99 子程序返回

子程序2

03000

G91 G03 Z-1.5 I-21.5 ;螺旋銑削螺紋1周,螺距1.5

M99 子程序返回

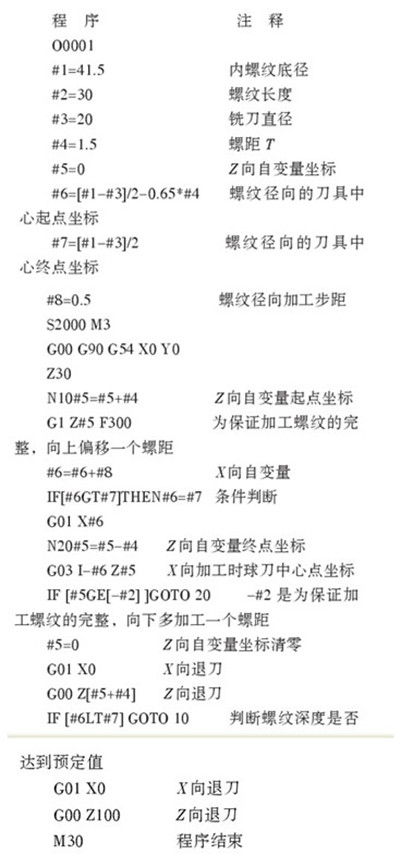

(2) 采用宏指令方式編程

通用內螺紋加工程序,通過預設定內螺紋底徑、長度、銑刀直徑、螺距等值,實現任意國標內螺紋的自動加工。

經在生產實際中加工驗證,采用單刃螺紋銑刀和上述加工程序進行螺紋加工時,程序運行時間短,只需8分鐘;表面質量好,表面粗糙度可達Ra1.6;螺紋中徑控制精確、一致性好,連續加工4個螺紋孔,螺紋中徑均無變化;刀具耐用度高,連續加工4個螺紋孔后,刀具無任何磨損痕跡,并且不需要到專業廠家定制非標專用絲錐,大大降低了購置專用刀具的成本。

3、結束語

在實際生產中,在滿足使用要求和加工精度的前題條件下,盡可能采用單刃螺紋銑削加工方式加工螺紋,可擴大數控設備的加工范圍,減少生產投入,提高零件加工效率,且具有加工精度高、并對大直徑及非標準螺紋的加工非常方便等諸多優勢,因以,在加工中心、數控銑螺紋加工中采用單刃螺紋加工方式有非常重要的意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com