利用回轉式夾具及工作臺的銑床設計應用

2018-12-20 來源: 江蘇高創機電制造有限公司 作者:王浩宇,馬永偉,黃波

摘要:本次設計的銑床夾具,利用回轉式工作臺的旋轉機構實現對批量工件流水線加工,節省了空間和輔助設備,同時減少了工件生產時的機動工時和輔助工時。應用實踐表明,該夾具方便裝夾,維護方便,可以在保證加工工件的質量前提下,極大提高批量產品的銑削加工效率。

關鍵詞:銑床設計;回轉式夾具;工作臺

1 、概述

銑床用工裝夾具是在銑削加工工件時用來迅速緊固工件,使機床、刀具、工件保持正確相對位置的工藝裝置,其作用是使工件的表面能達到圖紙規定的尺寸、幾何形狀以及與其他表面的相互位置精度等技術要求 ,是銑床加工常用附件設備。目前國內銑床加工工件,是在工作臺上單件裝夾生產,或者一次裝夾多件加工。此種工裝夾具在工件加工完成后,需要關停銑床主機,調整刀具位置,從而造成單價工件生產時的機動時間和輔助工時加長,生產效率較低。此外,傳統的銑床夾具對操作者的技能要求也比較高,需要操作者熟練掌握銑床的操作技能,刀具進給速度等。機床主機的反復關停、啟動,會加速機床老化速度,容易造成機床、刀具的損壞和事故的發生。本文介紹一種以回轉式工作平臺替代直線型流水線生產的夾具設計方案,可以較好彌補傳統銑床夾具存在的不足,是一種提高加工生產效率的創新思路。

2、 夾具結構及工作原理

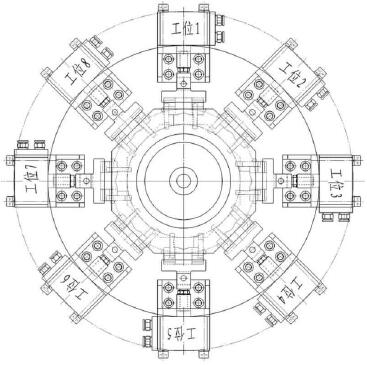

該夾具裝置由工裝夾具本體和驅動裝置組成,如圖 1 所示。

圖 1 回轉式工作平臺工裝夾具本體

驅動裝置動力由電機提供,包含傳動、固定和防護裝置 ; 該回轉式氣動工裝夾具固定在工作臺中心,夾具座通過螺栓固定在氣缸座中心位置,夾具座中心處開有通孔,夾具座形狀為正多邊形且每邊對應一個工位,該工位包括氣缸支架、氣缸、限位塊、氣缸連接桿、銷和壓塊;氣缸支架通過螺栓固定在氣缸座,氣缸支架豎直端面安裝有氣缸;所述氣缸連接桿一端通過螺栓與氣缸連接,氣缸連接桿另一端通過銷與壓塊連接;限位塊置于夾具座與氣缸支架之間,并通過螺栓固定在氣缸座上;氣缸中心線與夾具座各邊的中心線重合,如圖 2 所示,該夾具有八工位組成,各工位圓周均布在回轉工作臺上,回轉工作臺圓周運動,從而實現各工位的流水線運轉。

圖 2 回轉式工裝夾具工位圖

工作原理為:加工前預先將工件置于準備工位夾具體的上面和側面,下部卡在限位塊上,當該工位旋轉到回轉擋鐵一端入口 , 行程開關動作,對應的電磁換向閥通電,將壓縮空氣導入該工位的氣缸,氣缸連接桿向前推動壓塊夾緊工件,同時工件隨著回轉工作臺旋轉,被銑床主軸上的旋轉銑刀切削。加工結束,該工位旋轉到回轉擋鐵另一端出口時,行程開關斷開,電磁換向閥換向,氣缸后退至最小行程位置,工件被松開、取出夾具體。由此,八個工位上工件的交替運動,可以達到不停機自動夾緊與松開工件的銑削加工效果。

3 、技術優勢

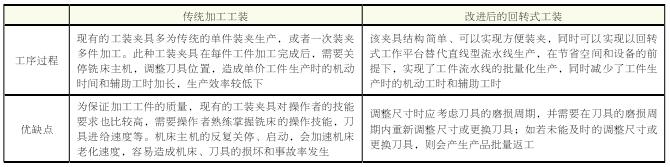

回轉式氣動工裝夾具是以回轉式工作平臺替代直線型流水線生產,相對于傳統工裝夾具,在加工使用中的主要優點如下(圖 3、表 1)。

圖 3 改進前后加工實例對比

表 1 兩種加工工裝的對比示例

(1)在節省空間和設備的前提下,實現了工件流水線的批量化生產,提高了勞動生產率,同時機床主機減少啟停次數,降低了刀具損耗率及設備維修率;

(2)采用氣動氣缸裝夾,結構簡單、輕便安全、安裝維護簡單,不污染環境及工件,成本低,并且氣動元件可靠性高,使用壽命長,輸出力以及工作速度的調節非常容易;

(3)各工位的氣路和電路各自并聯,相互獨立,降低了制造的難度和安裝的精度,也易于更換。

4 、應用效果

經實際生產加工后,改進后的回轉式氣動工裝較傳統的工裝具有顯著的優勢:第一,對操作人員的操作技能要求明顯下降;第二,零件裝夾的安全性提升;第三,減少了操作人員的勞動強度;第四,改進后的加工效率較傳統加工效率提高 10 倍以上;第五,設備的故障率減小。

5 、結語

本設計夾具結構創新了銑削加工的批量生產方式,利用回轉式工作平臺替代直線型流水線生產,通過電氣元件、電磁閥控制氣缸動作,結構簡單、裝夾簡易快捷。應用實際生產后,極大地提高了勞動生產效率,并且縮短了工件的生產周期。本設計思路也可以推廣到其它機械加工設備,改變其加工設備的工藝水平。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com