基于 Hyper Mesh 銑床夾具的靜態和模態有限元分析

2019-1-11 來源:柳州職業技術學院 作者:毛丹丹

摘要:以一種銑床夾具的結構設計為研究對象,建立了其本體結構的有限元計算模型,在具體工況下對其進行靜力學分析,得到其應力、位移云圖和靜剛度;通過模態分析,得到銑床夾具前5階模態固有頻率和主振型,證明該夾具設計合理,能夠滿足工作需要。同時找出本體的薄弱環節,為該夾具結構優化提供了依據。

關鍵詞:銑床夾具;有限元;靜力學;模態分析

0 引 言

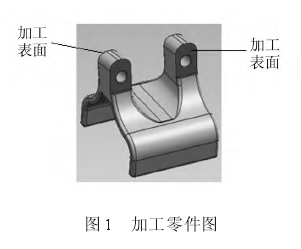

針對某特殊結構零件(見圖 1),傳統的工件安裝無法達到加工要求,耗時費力且效率低。為了減小加工時人工裝夾引起的誤差,縮短生產周期,提高工件的加工精度,擬設計一種銑床專用夾具,加工直徑 19 mm 孔的兩端面,使工件尺寸精度和表面粗糙度達到要求,并使工序集中,提高生產效率和降低生產成本。銑床專用夾具的優良程度直接影響整個工件的加工質量,夾具能使工件快速正確的定位,能避免工件安裝不到位的現象,而夾具變形則會影響已安裝工件的位置準確性,進而影響工件的加工質量和使用性能。另外,銑床專用夾具在加工時會產生振動,在一定程度上也會影響工件的加工質量。為保證高質、高效地完成零件加工,通過有限元軟件對夾具進行靜態和模態分析,為夾具的結構設計和優化提供了技術支持.

1 、銑床夾具結構設計

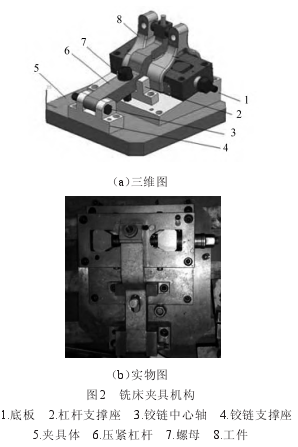

銑床專用夾具的夾緊裝置和定位裝置是整個夾具設計中的重要環節。夾緊裝置主要由壓緊杠桿、加載螺紋孔、螺母、鉸鏈中心軸、鉸鏈支撐座等組成,其中關鍵尺寸主要包括壓緊杠桿的長和寬、加載螺紋孔的大小。定位裝置主要由定位方套、彈性撐開裝置、支撐釘組成,其中關鍵尺寸主要包括支撐釘分布尺寸、定位方套的長寬高等。夾具底座的組成部分主要包括:斜面底座、12 個 M10 的螺紋孔、1個M20的加載螺紋孔及6個 12 mm的定位銷通孔,利用定位螺釘將定位裝置、夾緊裝置和底座固定在一起,如圖2所示。

2 、有限元模型的建立

2.1 有限元網格的劃分

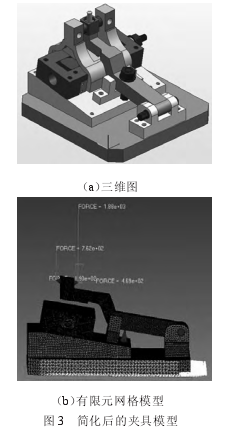

通過 UG6.0 軟件進行夾具體三維建模,然后導入 Hyper Mesh 軟件,在有限元分析軟件的研究對象中存在一些對分析結果不產生影響但影響網格劃分的細小結構,如在建模時常忽略倒角、沉頭孔、螺紋孔等結構。為方便網格劃分,將倒角、倒圓角去除,沉頭孔改為通孔,螺紋孔改為簡單孔。由于銑床夾具的結構較復雜,一些過渡曲線、曲面以及不規則面會影響有限元網格劃分和計算,在建模時要對其進行合理簡化,夾具體三維建模如圖 3(a)所示。網格化分時選用計算精度高、能夠更好逼近結構曲線和曲面邊界的四面體單元,得到的有限元網格模型如圖3(b)所示。

2.2 靜力學分析參數的確定

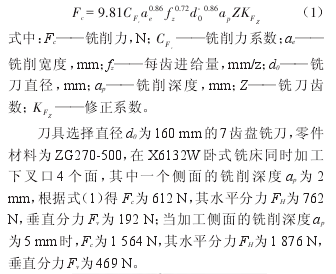

根據銑削力經驗公式有:

3 、結果分析

3.1 靜力學分析

夾具材料為45鋼,查手冊知45鋼的彈性模量、泊松比、密度、屈服強度如表1所示。

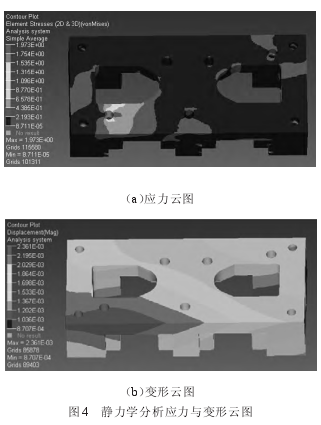

在夾具機構上分別施加上述計算的 2 個水平分力和2個垂直分力(見圖3),通過計算得其關鍵部件定位套的應力云圖和變形云圖,如圖4所示。

通過圖4可知,最大變形量為0.002 4 mm,最大應力為1.97 MPa,最大應力發生在支承座與底板接觸的螺栓連接處,而其他區域的應力都很小,說明定位套的安全系數高,滿足設計要求。剛度方面,整個定位套的上表面都有變形,并呈 45°對角方向逐漸增大,定位套在定位過程中,楔塊處于工作狀態,楔塊與楔孔端面之間有一定的距離,造成楔孔

左端(加工厚度為5 mm)處變形最大。但變形后離初始位置的位移較小,故總體變形較小。

3.2 模態分析

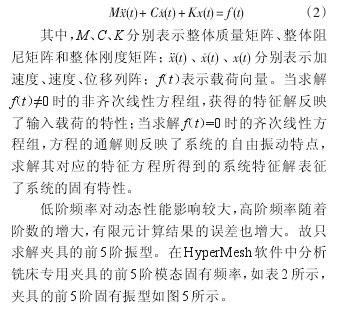

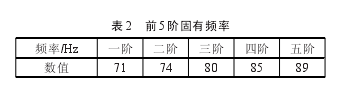

模態分析是結構設計的重要依據,可以提高機械結構的振動性能,避免在動載荷作用下出現共振現象,需要利用有限元法根據數學模型求解系統特征向量初始特征值,有限元模型的自由振動方程[4-6]:

分析如下:夾具整體有一定的抗振能力,一階、二階振型主要在壓緊杠桿上,發生Z方向擺動,即以壓緊杠桿連接處為中心,繞其上下擺動,會加快連接處的磨損,影響使用壽命。三階、四階、五階振型為彈性撐開裝置的整體扭轉,扭轉以中部為中心,發生疲勞,引起破壞,這些都影響到夾具的強度和剛度。由于銑削過程不是連續切削,銑削時極易產生振動,在加工過程中,應減少盤銑刀的齒數,以達到預防共振,提高加工精度的目的。

4 、結束語

通過對夾具進行靜力學和模態分析,找到關鍵部件定位套的薄弱環節,最大應力發生在支承座與底板接觸的螺栓連接處,最大變形發生在楔孔左端(加工厚度為5 mm)處;提取了前5階的固有頻率和主振型,找出其振動位移相對較大的部位,并分析其原因,為夾具進一步的結構分析和優化提供了參考依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com