模具型腔零件數控加工工藝的設計

2019-1-18 來源:江蘇建筑職業技術學院 徐州市模具新技術 作者:黃繼戰 康力 范玉 李憲軍 陳波濤

摘 要:在模具型腔零件工藝分析的基礎上,設計了兩種工藝方案,經分析、比較,選擇了基于工序集中的工藝方案,詳細設計了加工工序及走刀路線。結果表明,該加工工藝正確、合理,可有效縮短零件加工時間,保證加工質量,這對模具型腔類零件的數控銑削加工具有一定的參考價值。

關鍵詞:模具型腔;數控銑削;工藝方案;走刀路線

0 引 言

數控加工技術在機械制造企業應用日益廣泛,逐漸成為機械零件加工的主要方法。立式數控銑床是數控機床的一種,加上刀庫和換刀裝置即可構成加工中心,在實際生產中占有重要的地位,尤其在模具制造企業更為突出。

數控編程是數控機床加工的關鍵環節,編程質量的優劣直接決定零件的加工精度、加工效率和加工成本,而編程質量的好壞決定于數控加工工藝。因此,文中以模具型腔零件為載體,進行型腔零件的工藝設計、程序編制和切削加工,對型腔類零件的數控銑削工藝設計具有一定的借鑒意義。

1 、模具型腔零件工藝分析

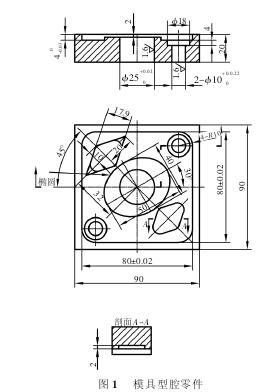

某型腔零件如圖1所示,毛坯長×寬×高為100 mm×100 mm×25 mm,生產批量為單件,技術要求如下:1)其余表面粗糙度為Ra3.2 μm;2)未注圓角R3~R5,去毛刺。由圖1可知,該零件為型腔類零件,主要由平面、曲線輪廓、凸臺及孔結構組成,結構較為復雜,由于為單件生產,故較適合采用立式銑床加工。

零件工藝分析如下:1)型腔內輪廓尺寸80±0.02,精度要求較高,需要粗加工、精加工。2)橢圓凸臺外輪廓是數控銑削加工編程的難點,也需要粗加工和精加工,同時,編程需要采用高級編程手段宏程序或自動編程,橢圓凸臺頂面采用粗加工、精加工合二為一,以節省加工時間。3)尺寸25+0.02(次方)的孔加工精度要求高,傳統加工采用中心鉆鉆底孔、鉆小孔、粗鏜和精鏜孔的加工方案,為減少刀具換刀次數,提高加工效率,充分發揮數控機床的優勢,確定該孔25+0.02 (次方)精加工可采用以銑代鏜的新方法,即確定該高精度孔 25+0.02 (次方)的加工方案為中心鉆孔→鉆孔→擴孔→精銑該孔。4)2-10+0.022 (次方)通孔的精度要求非常高,需要逐步加工到位,因此確定采用中心鉆鉆底孔→鉆孔→鉸孔的加工方案;兩角落上的沉孔18先采用中心鉆鉆底孔,最后采用銑削加工的加工方法完成沉孔的加工。5)型腔內兩角落菱形槽由于加工精度要求不高,在滿足加工精度要求的前提下,確定采用粗加工→精銑切削的加工方案。6)該零件材料為45鋼,為中碳鋼,切削加工性能好,適合切削加工。

2 、工藝方案的確定

在上述圖樣有關分析基礎上,即可擬定該型腔零件的工藝方案,主要包括定位基準的選擇、粗、精加工階段的劃分、工序的分散與集中等內容。本設計確定以下2種工藝方案。

2.1 加工工藝方案一

1)下料。長寬高尺寸為95 mm×95 mm ×25 mm。2)銑側邊。普通銑床銑削95 mm ×95 mm ×25 mm長方體至長寬高為90 mm ×90 mm ×25 mm,滿足對邊平行,鄰邊垂。3)銑頂面、底面。普通銑床銑平頂面,后銑削底面保證高度尺寸為20 mm。4)鉆中心孔、鉆孔。使用鉆床在3個孔位置上鉆中心孔、鉆9.8孔。5)擴孔25+0.02(次方)。使用鉆床擴孔尺寸至20。6)型腔粗加工。采用普通銑床粗加工。7)型腔精加工。用數控銑床精加工方形型腔、橢圓島嶼輪廓及頂面的加工,以及銑孔18。8)銑菱形槽。采用數控銑床銑兩菱形槽。9)銑25+0.02(次方)孔。采用銑床精銑25+0.02(次方)孔。10)鉸2-10+0.022(次方)孔。手工鉸孔。11)去毛刺。12)零件質量檢測。

2.2 加工工藝方案二

1)下料。毛坯尺寸為95 mm ×95 mm ×25 mm。2)銑六面。使用立式數控銑床將毛坯尺寸加工至90 mm ×90mm ×20 mm,加工內容包括銑削長方體毛坯4個側面和上、下底面。3)鉆、擴孔。采用立式數控銑床,在型腔零件頂面3個位置上鉆中心孔、鉆3-9.8孔,并擴25+0.02(次方)孔,將其直徑尺寸由9.8擴至20。4)型腔、橢圓凸臺和孔加工。

采用立式銑床粗精加工型腔內輪廓、橢圓凸臺輪廓,并加工橢圓凸臺頂面。以銑代鏜采用銑床使用立銑刀精銑25+0.02(次方)孔。5)鉸孔。采用立式銑床,使用鉸刀鉸削2-10+0.022(次方)孔;6)銑沉孔及菱形槽。使用立式銑床銑加工直徑尺寸18沉孔和兩菱形槽。7)去毛刺、質量檢測。

上述工藝方案一工藝路線長,劃分工序時采用了工序分散的原則;工藝方案二工藝路線短,采用了工序集中的原則,且基本上以刀具為單位劃分工序,以縮短換刀次數。考慮該零件為單件生產,比較適合采用工序集中的原則,同時要減少輔助換刀時間,因此,本設計確定采用工藝方案二。

3 、加工工序的設計

3.1 加工設備選擇

根據零件毛坯長寬高尺寸90 mm ×90 mm ×25 mm以及數控車間設備的現狀,數控車間立式數控銑床型號為VM600,該零件的尺寸加工范圍完全在機床的工作行程范圍內,滿足要求,確定選擇數控車間VM600型號數控銑床。

3.2 夾具選擇

夾具分為通用夾具和專用夾具,專用夾具適合大批大量生產,該零件為單件生產,且主體形狀為規則的長方體,故選擇平口虎鉗。

3.3 刀具選擇

根據各道工序的加工表面形狀、工件材料和機床,刀具材料選高速鋼,各工序刀具選擇如下:1)銑六面。側面加工選用直徑為16 mm的鍵槽銑刀,平面加工刀具一般選用端銑刀、立銑刀進行加工,考慮到該工件上、下底面加工面積小和減少換刀次數,也選用直徑為16 mm的鍵槽銑刀。2)鉆、擴孔。鉆底孔選擇直徑3mm的中心鉆,擴孔選擇直徑9.8和20直柄鉆頭。3)銑型腔、橢圓凸臺及25+0.02(次方)孔。型腔圓角半徑為R10,選擇刀具半徑值要小于R10,根據刀庫現有刀具情況和粗精加工合一,確定選擇半R8的兩刃鍵槽銑刀。4)鉸孔。選擇直徑為10 mm鉸刀。5)銑沉孔18及菱形槽。選擇直徑為8 mm的鍵槽銑刀。

綜合上述,共選擇6把刀具:中心鉆3、9.8和20直柄鉆頭、16槽刀、8槽刀、10鉸刀。

3.4 切削用量的選擇

根據切削用量的選擇原則,銑刀切削用量選擇步驟如下:首先確定切削深度;其次,根據刀具材料和工件材料查手冊得切削速度Vc,將Vc代入式(1)即可計算出編程所需的主軸轉速。

根據以上切削用量的選擇步驟或生產經驗,確定的各工序切削用量結果如下。1)銑六面。銑削4個側面切削用量:切削深度約5 mm,主軸轉速500 r/min,進給速度70 mm/min;銑削下面切削用量:切削深度約1 mm,主軸轉速500 r/min,進給速度60mm/min;銑削頂面切削用量:切削深度約4 mm,主軸轉速550 r/min,進給速度50 mm/min,保證工件高度。2)鉆、擴孔。鉆3-3中心孔,切削深度2 mm,主軸轉速1600 r/min,進給速度35 mm/min;鉆3-9.8孔,切削深度約4.9 mm,主軸轉速750 r/min,進給速度40 mm/min;擴孔20孔,切削深度約5.1 mm,主軸轉速500 r/min,進給速度30 mm/min。3)銑型腔、橢圓凸臺及25+0.02(次方)孔。型腔、橢圓凸臺粗銑切削用量。切削深度約4 mm,主軸轉速500 r/min,進給速度60 mm/min;型腔、橢圓凸臺精銑切削用量:切削深度約0.5 mm,主軸轉速650 r/min,進給速度50 mm/min。25+0.02(次方) 孔精銑切削用量:每次切削深度4 mm,主軸轉速650 r/min,進給速度40 mm/min。4)鉸孔。鉸孔切削用量:切削深度0.1 mm,主軸轉速180 r/min,進給速度20 mm/min。5)銑兩圓角菱形槽及18沉孔。銑兩圓角菱形槽切削用量:切削深度2 mm,主軸轉速800 r/min,進給速度40mm/min;銑18沉孔切削用量:切削深度4 mm,主軸轉速600 r/min,進給速度40 mm/min。

4、 走刀路線的設計

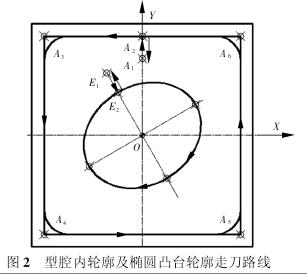

走刀路線設計是加工工藝的進一步細化,是數控加工工藝的關鍵工作之一,關系到數控編程質量、機床加工效率和零件的加工質量。這里僅介紹型腔內輪廓、斜橢圓凸臺輪廓走刀路線設計,其他工序走刀路線不再贅述。型腔加工分為區域余量加工和內輪廓加工,由于本工件型腔不大,在加工內輪廓和橢圓凸臺粗加工時即可把區域加工余量去掉,橢圓凸臺頂面采用手動操作加工,所以,區域余量去除和橢圓凸臺頂面不再單獨編制加工程序。

為了簡化程序編制,編制型腔內輪廓和橢圓島嶼外輪廓的粗精加工程序采用刀具半徑補償功能,粗精加工僅需改變刀具補償值設置即可。輪廓走刀路線的組成為刀具切入切出路徑和零件輪廓,重點是切入切出路徑的設計,切入切出路徑一般有徑向切入切出、切向切入切和混合切入切出,考慮零件輪廓加工精度和簡化編程,此處設計選擇徑向切入切出路徑。

刀具銑削輪廓側面切削方式分為順銑和逆銑,一般粗加工和硬皮材料選擇逆銑,精加工選擇順銑切削方式。為粗精加工能使用同一個加工程序,本設計粗、精加工均選擇順銑切削方式,對應的刀具半徑補償指令為G41指令,使用G41指令作刀具半徑補償時,加工型腔內輪廓刀具軌跡為逆時針方向,加工斜橢圓凸臺刀具軌跡為順時針方向。

綜上所述,設計的型腔內輪廓、斜橢圓凸臺外輪廓走刀路線如圖2所示,即方形型腔內輪廓走刀路線為A1→A2→A3→A4→A5→A6→A2→A1,斜橢圓凸臺外輪廓走刀路線為E

1→E2→E2→E1。

5 、結 語

在模具型腔零件工藝設計的基礎上,將編制的加工程序錄入數控銑床調試,并進行了試切削。結果表明,該工藝方案正確、合理,可有效縮短零件加工時間,保證加工質量,對模具型腔類零件的數控銑削加工具有一定的借鑒意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com