發動機用曲軸加工工藝研究

2019-2-12 來源: 大連職業技術學院 作者: 邢晨

摘要:曲軸是發動機中關鍵零件之一,設計也相對要求較高。本文通過對曲軸加工工藝的研究,對工序進行了分析和總結,對曲軸加工的關鍵技術問題進行了相關分析與說明。

關鍵詞:曲軸;加工工藝;結構特點

發動機曲軸在機器中主要是用來傳遞運動和扭矩,同時也起到支撐其他傳動零件的作用,很大程度上影響著動機的可靠性和壽命。這就要求曲軸具有足夠的強度以及尺寸的高精度。因此對曲軸加工工藝進行合理、有效地安排,提高其加工精度,延長曲軸的工作壽命就顯得十分重要。如何靈活地運用合適的加工方法去解決實際生產中曲軸加工工藝中出現的問題,也是廣大加工企業所一直面臨的一個課題。

1.曲軸主要加工過程

遵循“先面后孔,先主要面后次要面,先粗工加后精加工”的加工原則進行加工。先對兩個端面用銑床進行加工,為后序加工確定基準面。由于主軸頸和連桿頸的精度和表面硬度要求極高,可在精加工之后進行淬火和回火處理,再精磨主軸頸和連桿頸。最后進行平衡的余量消除、

消磁處理和拋光已確保加工精度。

具體流程為:毛坯檢驗、銑削端面、加工中心孔、粗加工主軸頸和連桿頸、精加工主軸頸和連桿頸、加工法蘭孔和信號輪孔、淬火回火、加工沉割槽、精磨主軸頸和連桿頸、動平衡和消磁處理、拋光機加工、清洗檢驗入庫。

2.曲軸加工分析

2.1 毛坯選擇和運輸

加工的曲軸一般為鍛造件。由于模鍛精度高,留余量較小,且后續工序有調質,所以免去了鍛后正火和粗車工序。若為鑄造毛坯,則加工時刀具材質影響較大,且加工容易產生較多廢氣。需對機床主軸和刀具切削部位采取冷卻措施,減少廢氣帶來的加工誤差。

使用氣動系統控制機床天窗的開啟/關閉,加工工程中使用機械手代替傳送帶運輸,提高了傳輸效率,并且減少了傳輸中可能造成的工件損傷。

2.2 端面和中心孔加工

中心孔是曲軸加工的重要基準,它會直接影響曲軸的加工精度。一般以毛坯外表面為基準進行加工。先對曲軸端面進行銑削加工,確定基準面后再對中心孔進行加工。

2.3 粗加工、精加工主軸頸和連桿頸

粗車和精車主軸頸和連桿頸為曲軸加工的難點之一。由于此道工序加工部位較多,耗時時間較長,加工量大,容易造成夾具和刀尖沾有鐵屑。因此在加工時采用兩端頂尖夾緊帶動曲軸旋轉,中心架定位支撐,刀具前后上下移動來有效地減少了曲軸加工的切削變形。控制每次加工的進給量和切削速度,對加工部位噴涂潤滑和冷卻劑來減少鐵屑帶來的加工誤差。采用立式刀盤縮短換刀次數來減少加工時長,如果出現加工刀具磨損,只需更換對應刀片即可。

2.4 法蘭孔和信號輪孔加工

對法蘭孔和信號輪孔進行加工,加工時頂尖的接觸面積盡量大,減少加工過程中產生的跳動誤差。加工油道口之類的深孔時由于只能在刀尖和裝夾處進行微量潤滑,產生的粉塵較多,可在工件加工部位的側面和數控機床頂部增添空氣凈化裝置,減少粉塵帶來的加工誤差。

2.5 淬火和回火

由于曲軸工作時,主軸頸、連桿頸傳遞較大的扭矩,承載的負荷較大,所以在對主軸頸、連桿頸和法蘭進行淬火和回火,以大幅提高工件的表面硬度和消除殘余應力,增加曲軸的強度,提高其傳動時抗彎矩變形的能力。先將連桿頸淬火,后主軸頸淬火。淬火采用噴涂淬火液,用強電流作用于感應器來加熱淬火表面后冷卻完成淬火,加熱之后再冷卻完成回火。最后進行探傷和硬度檢測。由于液體較多,淬火和回火過程中為了防止工件表面銹蝕應涂防銹劑。淬火完成后曲軸的硬度應達到45~60HRC。

2.6 修研中心孔

兩端中心孔的質量好壞,對加工精度影響很大,應盡量做到兩端中心孔軸線相互重合,中心孔的錐角要準確,它與頂尖的接觸面積要大,表面粗糙度要小,否則裝夾于兩頂尖間的曲軸在加工過程中將因接觸剛度的變化而出現圓度誤差。中心孔在使用過程中的磨損及熱處理后產生的變形都會影響外圓柱面的加工精度。在精加工之前,對中心孔進行修研,以消除誤差。常用的修研方法有:用鑄鐵頂尖、硬質合金頂尖以及用中心孔磨床修研。機械加工生產中一般應用中心孔磨床修磨中心孔,來提高生產效率。

2.7 沉割槽加工

使用Hegenscheidt滾壓機來加工沉割槽。Hegenscheidt加工時可使用不同種的滾壓頭來同時加工曲軸的各個沉割槽,根據各個滾壓頭扭矩的不同來加工,能極大地提高加工效率。加工過程中用感應接頭來確定加工量是否達到標準,通過對刀具轉速的實時監控和對滾壓過程中刀具震動的監測,來保證整個滾壓過程中刀具的完好。從而保證了加工精度。

2.8 磨削加工

為保證主軸圓度到達0.005,連桿的平行度達到0.01,圓度0.004,對主軸頸和連桿頸進行磨削加工。主軸頸的磨削以中心孔定位。先加工主軸頸后加工連桿頸。磨削時采用中心架進行固定,輔以進給連桿和止推軸承,邊加工邊測量。由于磨削時大量的切削熱傳給了工件,易使工件加工表面燒傷而產生裂紋,所以磨削時應采取良好的冷卻措施。用流量傳感器測量加工中液壓油和冷卻水的噴射量,從而避免磨削過程中工件過熱導致表面出現裂紋。

2.9 動平衡和消磁處理

使用Schenck動平衡機來去除多余重量。通過使用中頻技術的點焊或凸焊方法,完成預制校正砝碼的不平衡校正,操作人員除了加載不平衡的曲軸和卸掉已平衡的曲軸,不平衡的測量和校正都是機床自動進行,顯著地提高了生產效率。在完成動平衡的同時還能對工件進行消磁處理,來清理油道孔內之前工序可能殘余的磁粉。

2.10 拋光處理

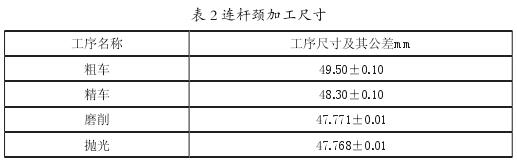

用拋光機采用拋光帶對主軸、連桿、法蘭進行拋光。拋光帶具有較好的強度和柔韌性,磨削力高,能夠達到精密的拋光效果,用來去除夾具可能產生的夾痕和加工過程中產生的螺旋線。主軸頸和連桿頸具體加工尺寸見表1和表2。

2.11 曲軸強化工藝

應用軟氮化技術使曲軸的表面硬度、耐磨性、抗咬合。處理完成后曲軸的氮碳共滲層薄、摩擦系數低,從而提高曲軸的整體疲勞強度。應用噴丸技術對曲軸施加預壓應力來抵消零件在以后工作周期會受到的拉應力。將高速彈丸流噴射到曲軸的圓角處,使其發生塑性變形形成強化層,強化層內形成較高的殘余應力,當曲軸圓角工作承受載荷時,就可抵消一部分拉應力,從而提高圓角處的疲勞強度。

結語

在確定加工工序上,盡量將前一工序加工完成表面作為后序加工工序能基準,在加工時有比較精確的定位基準面,有利于以減小定位誤差,保證加工質量。通過對曲軸加工工藝的研究,輔以先進數控機床設備的使用,減了加工過程中可能產生的誤差,使得曲軸的加工良品率得到提升,提高了生產效率。這也是曲軸加工研究的重中之重。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com