數控銑床加工過程能耗計算預測方法

2019-8-19 來源: 山東理工大學機械工程學院 作者:侯春宏,趙國勇,喬建芳

摘要: 文章分析了數控機床的多源能耗系統,將數控加工過程的能耗分為固定能耗、空載能耗、銑削能耗三個部分,推導構建這類加工過程的能耗估算模型,提出了一種基于 Master CAM 和 VB 的數控機床能耗在線檢測方法。利用 Master CAM 軟件建模并模擬加工生成數控加工程序,運用能耗模型和自行編寫 vb程序讀取數控程序代碼,設定不同的銑削參數自動進行能耗計算,并對能耗結果進行比對分析。實驗結果表明,上述模型可預測出數控銑床加工過程能量消耗,并能為后續的工藝參數優化和節能等實際問題提供一種理論支持,具有廣闊的應用前景。

關鍵詞: 數控銑床; 能耗估算模型; Master CAM 軟件; VB 程序

0 引言

在制造業能源消耗總量中,能源消耗大部分來自機加工過程,而此過程對環境產生的影響,99% 來源于該過程中的電能消耗。制造業在消耗大量能源的同時,對環境造成很大壓力,隨著全球能源價格上漲以及環境保護重視程度的提高,優化機加工過程中產生的能耗引起格外重視,越來越多的學者將機加工過程中的能耗列為工藝優化的參考指標,通過改變工藝加工路線與工藝參數來提高加工效率,減少能耗。

因此一個準確的能耗預測模型不僅能在工藝規劃過程中預測能量消耗,還能對工藝參數進行優化,使得機床加工過程中的能量消耗最小。針對數控機床多能量源的特性,建立數控機床的多源能量流的系統數學模型,本文提出了一種基于數控銑床加工過程中的能耗模型,對機床整體加工能耗實施在線檢測。構建數控機床的主傳動系統和進給傳動系統的功率平衡方程和能耗模型,利用 Master-CAM 軟件建模并進行模擬加工生成數控加工代碼,利用 VB 語言設計開發相應的計算機程序,通過讀取和分析數控加工 G 代碼,得到加工過程中的參數及刀位軌跡變化,進而結合已建立的銑削能耗方程,計算得到具體的銑削能耗值,并對結果進行比較研究。

1 、數控銑床的能量流模型

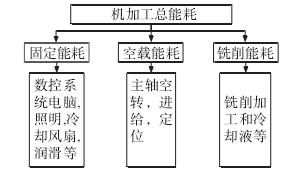

一個完整的加工過程應包含 3 個典型的機床狀態:機床待機階段、空載階段、加工( 切削) 階段,如圖 1 所示。因此本文將傳動系統的輸入功率 Pi簡化為待機功率 Pstandby、空載功率 Pu和切削功率 Pc三個階段。

圖 1 機加工過程能耗構成

( 1) 待機功率 Pstandby的測量

機床的照明系統,冷卻風扇,潤滑等都是與機加工過程并無直接關系的功能單元,機床加工狀態對這部分能耗幾乎沒有影響,且當機床處于待機狀態時,這部分功能單元依舊處于工作狀態,所以,也將機床的固定能耗認為是機床的待機能耗,通常認為這部分值為常量,決定這部分能耗大小的只有這部分功能單元的工作時間。測量方法為: 數控銑床在開機回參考點后,主軸、各進給軸不運動情況下,用功率分析儀可測得機床的待機功率。

( 2) 主軸空載功率 Psu的計算:

Pidle: 設置特定的主軸轉數,啟動銑床主軸,機床系統進入空轉狀態,待銑床主軸轉速穩定后其功率即為空轉狀態的數控銑床系統實際空轉功率。Pstandby: 開啟數控銑床系統電源,機床輔助系統即被激活而進入工作狀態,此時數控銑床系統的功率為實際待機功率。參數 a ,b 的求法: 以主軸轉速 n 為自變量,以實際測量得到的主軸機械損耗 Pidle- Pstandby為因變量,輸入多組實驗數據,利用統計軟件二次擬合求得。進給軸空載功率:

參數c,d 的求法,也利用多組實驗數據,二次擬合求得。

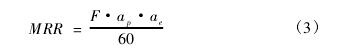

( 3) 主軸銑削功率 Pc的計算加工過程中需要主軸系統和進給系統的相互配合才能完成材料的切除。因此在銑削過程中,主軸電機和進給電機的功率也就是材料去除所需要的功率。而對于銑削加工,加工參數包括主軸轉速、進給速度、軸向切深和徑向切深四個因素,因此,材料去除率可用公式( 3) 表達:

式中,MRR —材料去除率;F —進給速度;ap—軸向切深;ae—徑向切深。銑床的銑削功率模型為:

其中,k 是系數,可通過多組實驗擬合測得。

由上述分析可得,數控銑削加工過程中能源消耗功率模型為:

根據功率平衡方程創建的數控機床系統的能耗模型如下:

2、基于 Master CAM 的數控編程

對于復雜幾何形狀的零件,可以首先利用 Master-CAM 模擬加工軟件中的 CAD 模塊進行建模,創建出零件的幾何模型,并通過工藝分析來制定加工過程方案; 利用軟件的 CAM 功能,選擇銑削參數、刀具及參數,指定合理的加工路線,軟件程序就能自動計算出刀具的加工路徑,最后可利用自己改寫的后處理功能得到相應數控系統的數控加工程序。根據加工零件的幾何形狀、尺寸精度、技術要求等進行綜合分析制定不同的工藝路線。

采用不同的刀路軌跡,設定不同的切削用量模擬出的加工路線,如圖 2和圖 3 所示。

圖 2 雙向切削的方式

圖 3 由內而外的等距環切

3 、基于 VB 的數控 G 代碼加工參數的讀取

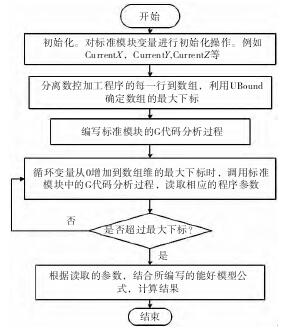

由于人工記錄數控加工程序 X、Y 坐標及其它加工參數較為繁瑣,利用計算機自動讀取并儲存能耗公式所需參數,設計的程序流程如圖 4 所示。

圖 4 參數讀取流程圖

4 、數控銑床能耗優化實例

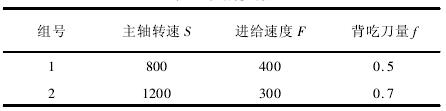

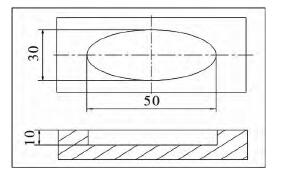

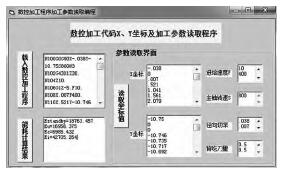

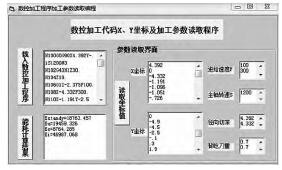

現用由雙向銑削的方法銑削橢圓槽,為驗證所提出的能耗估算模型,采用不同的加工參數 ,在三軸CINCINNATI 數控立式銑床上進行多組銑削加工實驗,銑削參數見表 1。所 用 鋁 合 金 毛 坯 塊 尺 寸 是100mm × 60mm × 20mm,橢圓槽尺寸如圖 5 所示; 將Master Cam 生產的數控加工程序載入編寫的 VB 程序,程序界面如圖 6、圖 7 所示。

表 1 銑削參數

圖 5 橢圓槽尺寸圖

圖 6 組號 1 的能耗計算程序界面

圖 7 組號 2 的能耗計算程序界面

圖 6 和圖 7 是基于不同加工方式和加工參數下產生不同的數控加工程序,從而利用 VB 編寫的數控 G代碼讀取和能耗計算軟件,進行自動計算預測數控銑削過程產生的能耗結果。從圖中結果可看出數控銑床加工過程中參數不同能耗結果也有所區別,在針對三軸 CINCINNATI 數控立式銑床進行的 2 組銑削驗證實驗中,實際測得的能耗值和模型估算能耗值較為接近:2 組銑削驗證試驗的實際能耗分別為 43957、48752,由圖 6 和圖 7 可知,通過模型估算的能耗分別為42705. 36、46987. 07,誤差分別為 - 2. 847% 、- 3. 620% 。誤差較小,進一步證明了能耗估算模型在數控加工過程中作為能耗估算方式的可行性。

5 、結論

本文針對數控銑床加工過程中的能耗問題,將機加工過程分為固定能耗、空載能耗和銑削能耗,建立了機加工過程的能耗估算模型,并運用 Master Cam 軟件進行模擬加工生成數控加工代碼,利用高級語言 VB編寫自動讀取加工參數并計算能耗結果的程序,能夠自動預測出加工過程中的能源消耗,并在立式銑床證明了該估算模型的準確性和實用性,為后續的工藝參數優化及確定合理的加工工藝奠定基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com