搖桿零件的數控銑削工藝分析及其夾具設計

2023-10-27 來源: 東莞市機電工程學校 作者:鄒萍

摘要:隨著數控銑床加工工藝的發展,軸類零件的加工越來越普遍。根據整體式搖桿的結構特點,分析其存在的主要加工難點,主要包括薄壁部分零件的加工工藝及尺寸精度控制問題、軸的裝夾及定位問題以及軸在加工過程中因振動引起的尺寸偏差問題。通過合理設計加工工藝,可以解決薄壁零件的尺寸精度問題。通過

設計專用夾具,能夠解決搖桿的裝夾及定位問題。通過誤差補償控制,可在一定程度上修正細長軸因振動引起的尺寸偏差問題。

關鍵詞:搖桿零件;數控銑床;專用夾具

軸類零件在銑床加工中的一個主要難點就是裝夾問題。為了提高定位精度,可以采用 V 形塊進行定位,并通過壓板壓緊來限定所有的自由度。另外,V 形塊具有較大的接觸面積,降低了輪軸單位面積表面的壓

力,減小了因夾緊而產生的變形 。

1、搖桿零件圖紙結構分析

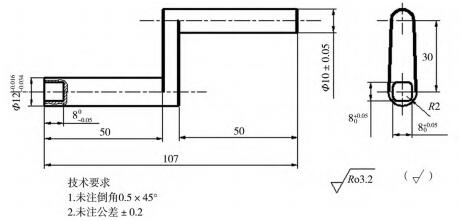

1.1 搖桿零件圖紙

某工廠需要加工小批量的搖桿,零件材料為鋁。搖桿零件圖,如圖 1 所示。由于數量有限,使用模具生產成本較高,采用機械加工的方式。在加工過程中,如何合理設計加工工藝,在保證尺寸精度的同時提高生產效率,是需要著重分析和解決的問題。

圖 1 搖桿零件圖(單位 :mm)

1.2 加工難點分析

由圖 1 可知,零件主要由兩個偏心軸和一根連接桿組成。軸 Φ12-0016(上角)-0.034(下角)mm和軸 Φ10 mm±0.05 mm 的高度均為 50 mm,都屬于細長軸。加工過程需要合理設置加工工藝,同時考慮軸的定位問題及軸在加工過程中因振動引起的尺寸偏差。采用數控銑床通用夾具臺虎鉗較難裝夾,裝夾過程很難保證軸向的轉動和偏移,因此正面裝夾時配合使用 V 形塊,反面裝夾時考慮設計專用夾具。在一端的細長軸加工完進行反面裝夾時,如何保證裝夾穩固、定位精度高,是設計過程中尤其需要注意的問題。另外,8 mm×8 mm×8 mm方形槽的邊緣厚度接近 2 mm,屬于薄壁加工。薄壁零件的共同特點是受力形式復雜、剛度低,加工時極易引起誤差變形或工件顫振,降低加工精度。因此,在加工過程中需要選擇合理的裝夾方式及銑削工藝,以保證零件的加工精度。

2、搖桿零件夾具設計方案

2.1 首次裝夾的夾具設計

工件在銑床上的裝夾方式有很多。在數控銑床加工過程中,如果原材料為塊料,可以直接使用虎鉗進行裝夾。如果原材料為棒料,那么普通的虎鉗無法對其進行合理的定位及夾緊,通常需要使用 V 形虎鉗。但 V 形虎鉗造價較高,在數控銑床加工中的使用效率低,一般不選用。因此,在裝夾鋁棒毛坯時,需設計專用夾具。采用合理的工裝夾具設計并調整工藝,可一次裝夾多個工件,從而減少換刀次數 。

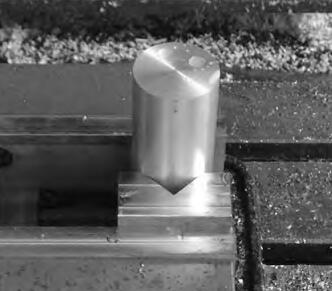

根據工件的形狀和尺寸要求,此工件毛坯選用Φ45 mm×110 mm 的鋁棒料。先銑削軸 Φ12-0016(上角)-0.034(下角)mm和連接桿一端,為了加工的穩定性,一次只能裝夾一件毛坯。裝夾時,將銑床的機用平口鉗和 V 形塊進行組合裝夾,工件正面裝夾如圖 2 所示。完成后的零件如圖 3 所示。

圖 2 工件正面裝夾

圖 3 正面銑削產品

2.2 二次裝夾的夾具設計

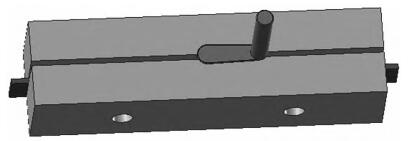

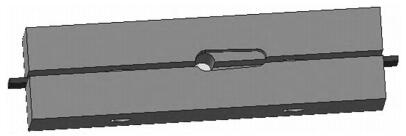

反面銑削的裝夾問題是一大難題,由于 Φ12-0016(上角)-0.034(下角)mm是細長軸,很難采用 V 形塊進行裝夾,考慮設計專用夾具。為了保證夾具在加工過程中能夠夾緊工件,考慮拆除平口鉗上的固定鉗口和活動鉗口板。首先在鋁板上的相應位置鉆階梯孔,其次用螺釘將鋁板鎖緊在平口鉗的固定鉗口和活動鉗口上,再次將鋁板銑削成夾具,最后將工件反面裝夾在鋁板夾具中。工件的反面裝夾示意圖如圖 4 所示,夾具設計如圖 5 所示。

圖 4 反面裝夾示意圖

圖 5 夾具設計

3、工件加工工藝分析

3.1 工件的變形控制

鋁合金在加工過程中容易出現變形,且引起變形的因素較多。機床方面的影響主要有定位精度和剛度,其中定位精度的影響最大。另外,刀具對鋁合金材料加工變形的影響也非常大,刀具的刃數參數、材質以及剛性直接影響鋁合金材料的加工效果 。由于鋁合金質地較軟且剛性較差,在裝夾時應盡量使夾具和工件大面積接觸。同時,切削加工鋁合金時要盡量利用高速加工的原理,保持高轉速、少切、快跑。考慮鋁合金的特性,夾緊力不宜過大,在工件開粗時應盡量選擇較小的切削參數。由于軸 Φ12-0016(上角)-0.034(下角)長度為 50 mm,屬于細長桿,直徑較小的銑刀可能刀柄長度達不到要求,選用 Φ20 mm 的銑刀進行開粗。它的轉速為 1500r·min-1(上角),進給為 500 mm ·min-1(上角),背吃刀量為 2 mm。在加工軸 Φ12-0016(上角)-0.034(下角) mm 和軸 Φ10 mm±0.05 mm時,為了更好地做好誤差控制,粗加工時單邊余量留0.3 mm。粗加工后,測量工件的尺寸誤差,將誤差計入工件的尺寸中進行半精加工,余量留 0.1 mm。測量后,調整參數進行精加工。搖桿正面銑削時, Φ12-0016(上角)-0.034(下角)mm 內部有一個 8 mm×8 mm×8 mm 的方形孔。在工藝安排上應盡量先加工方形槽,再加工外圓柱。如果先加工圓柱再加工方形孔,在加工方形孔時由于壁厚較小,由振動和切削熱變形所帶來的變形量過大,可能會導致圓柱和正方形的中心同軸度誤差過大。在銑削時,首先選用 Φ4 mm 的鋁用合金刀具,采取沿輪廓下刀的方式,每層 0.2 mm進行粗加工。其次,選用 Φ3 mm 鋁用合金刀具,采用區域方式精加工底面,以達到深度尺寸要求。最后,選用 Φ3 mm 鋁用合金刀具,采用輪廓精加工的方式加工輪廓,直至達到尺寸精度要求。

另外,為了減少溫度對加工變形產生的影響,在整個切削過程中一定要打開切削液,最大限度帶走加工熱量,控制變形,防止鋁料被融化。

3.2 工件加工工序安排

根據數控加工工序的安排原則,粗加工時盡量去除大部分材料。半精加工前測量工件尺寸,計算機床誤差,并將其加入工件的尺寸余量中。精加工前再次測量工件的尺寸誤差并進行調整,以獲得精確的尺寸和光潔的表面 [5]。具體加工工序如下。

(1)用機用平口鉗和 V 形塊組合裝夾 Φ45 mm×110 mm 的鋁棒毛坯,用 Φ20 mm 的銑刀銑削毛坯上表面。

(2)用 Φ4 mm 的銑刀粗銑中間 8 mm×8 mm×8 mm帶半徑2 mm圓角的方槽。粗加工轉速為4 500 r·min-1,進給為 800 mm·min-1(上角),背吃刀量為 0.2 mm。底部及側壁單邊留余量 0.15 mm。

(3)采用數顯游標卡尺測量方形槽尺寸余量,并與之前所留余量 0.15 mm 相比,根據機床誤差調整余量參數。用 Φ3 mm 的銑刀精銑中間 8 mm×8 mm×8 mm帶半徑 2 mm 圓角的方槽底部及側壁。精加工轉速為6000 r · min-1(上角),進給為 400 mm · min-1(上角),背吃刀量 1 mm。

(4)用 Φ20 mm 的銑刀銑削對軸 Φ12-0016(上角)-0.034 mm (下角)進行粗加工,轉速為 1500 r·min-1(上角),進給為 500 mm·min-1(上角),背吃刀量為 2 mm。底部及側壁單邊留余量 0.3 mm。

(5)測量軸 Φ12-0016(上角)-0.034 mm (下角)的尺寸,將工件因振動引起的變形及機床誤差計入程序參數中。用 Φ20 mm的銑刀銑削對軸 Φ12-0016(上角)-0.034 mm (下角)進行半精加工,轉速為1700 r·min-1(上角),進給為 400 mm·min-1(上角),背吃刀量為10 mm。底部及側壁單邊留余量 0.1 mm。

(6)測量軸 Φ12-0016(上角)-0.034 mm (下角)的尺寸余量進行精加工,轉速為 2 500 r · min-1(上角),進給為 400 mm · min-1(上角)。 用Φ20 mm 的銑刀銑削中間連接桿,按照粗加工、半精

加工和精加工 3 個步驟進行銑削。

(7)用 45°倒角刀對工件進行倒角,轉速為4 500 r · min-1(上角),進給為 300 mm · min-1(上角)。

(8)將工件反面裝夾在鋁板專用夾具中,并使用平口鉗夾緊。

(9)用Φ20 mm的銑刀銑削對軸Φ10 mm±0.05 mm進行粗加工,轉速為 1 500 r·min-1(上角),進給為 500 mm·min-1(上角),背吃刀量為 2 mm。底部及側壁單邊留余量 0.3 mm。

(10)測量軸 Φ10 mm±0.05 mm 的位置及尺寸偏差,并計入程序參數中。用Φ20 mm的銑刀銑削對該軸進行半精加工,轉速為 1 700 r · min-1(上角),進給為 400 mm · min-1(上角),背吃刀量為 10 mm。底部及側壁單邊留余量 0.1 mm。

(11)測量軸 Φ10 mm±0.05 mm 的尺寸余量,進行精加工,轉速為 2 500 r · min-1(上角),進給為 400 mm · min-1(上角)。

(12)用倒角刀對工件進行倒角。

4、結語

通過分析搖桿的結構特點,確定了正、反面加工的裝夾方案,合理設計了加工時的專用夾具。對搖桿零件中的薄壁結構進行合理的工藝設計,保證零件薄壁部分的尺寸精度。通過工藝設計在一定程度上補償了工件的變形誤差,保證了零件的形位公差和粗糙度要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com