深孔加工多級曲面負壓抽屑系統的設計與研究

2018-5-4 來源:轉載 作者: 李忠秋,沈興全,張繼明,曹衛衛,倪雪婷

摘要: 針對深孔加工過程中的排屑難問題,在分析現有負壓系統理論的基礎上,設計多級曲面負壓抽屑系統,研究其工作效率與負壓噴射系數及噴射間隙傾斜角度之間的關系,從理論上推導并證明其工作效率優于傳統負壓抽屑裝置,建立仿真模型,并利用 ANSYS FLUENT 軟件對其進行仿真分析,多級曲面負壓抽屑系統能夠很好的降低了切削液的入口壓力,大大提高了工作效率,實現了高效排屑的目的。

關鍵詞: 深孔加工; 高效排屑; 負壓抽屑; DF 系統

0 、引言

在機械制造業中,一般將孔深超過孔徑 5 倍的圓柱孔( 內圓柱面) 稱為深孔。深孔加工技術由于其加工過程的特殊性,形成其經典難題: 排屑難、冷卻難、潤滑難、工具系統剛度低等,而排屑難問題更是成為重中之重。現有解決排屑難問題的常規途徑有三種:①拓展排屑空間; ② 控制切屑形態; ③ 增強排屑動力.

負壓抽屑系統采用上述第三種排屑途徑,很好的解決了排屑難問題。但隨著高速切削技術的發展,深孔加工也向高速高效方向發展,單位時間內將會產生大量切屑,如不能及時排出,會產生切屑堆積,影響加工質量和生產效率以及設備使用壽命,從而現有負壓抽屑設備將不能滿足使用需求。針對此問題,本文對原有負壓抽屑系統進行改進和創新,研究設計多級曲面負壓抽屑系統,利用 FLUENT 軟件對該裝置進行仿真分析,從而更深入的研究并驗證排屑效果.

圖1 深孔加工負壓抽屑裝置結構示意圖

深孔加工負壓抽屑裝置,如圖 1 所示。由油泵輸送的切削液分為前后兩支: 對于前一支切削液進入輸油器后,經過鉆套、已加工孔壁和鉆桿、鉆頭體上的通油間隙之后流向切削刃,將切屑推入鉆頭喉部,經由鉆頭內腔進入鉆桿后,進入抽屑器; 而對于后一支,切削液進入負壓抽屑裝置的均壓腔中,由前、后噴嘴之間錐形間隙射入,因流道的逐漸變小而獲得加速,在鉆桿末端形成圓錐面形狀的高速射流,在鉆桿處形成一個負壓區,當負壓足夠大時,出屑口處切削液流速會在負壓作用下變大,從而使切屑加速通過出屑口,達到高效排屑的目的。

2 、多級曲面負壓抽屑系統的研制

多級曲面負壓抽屑裝置與傳統深孔加工負壓抽屑裝置的工作原理相同,而其結構是在原有裝置的基礎之上進行優化設計和創新,成為一種新型高效的負壓抽屑裝置,減小了深孔加工切削液入口的流體壓力,同時提高了工作效率。為研究方便,本文以三級曲面負壓抽屑裝置為例進行設計與研究。

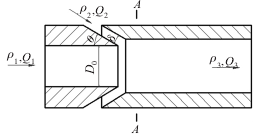

如圖 2 所示,為三級負壓抽屑裝置的結構原理圖,由曲面間隙流入負壓液流,與切削液流產生沖擊混合,產生的混合液流作為新的切削液流進入下一級負壓腔,與新的負壓液流繼續產生新的沖擊混合,此過程按新型負壓抽屑裝置設計的級數不同,依次遞推循環,直至混合切削液由后排屑口排出。

圖2 三級負壓抽屑裝置結構原理圖

由上述推導分析可知,多級噴射結構的總噴射系數比單級噴射系數要高,從而可知多級負壓結構的負壓效果優于單級負壓裝置.

圖 3 射流間隙結構示意圖

相比于傳統的錐面負壓結構,見圖 3 所示,由流體力學中的動力學理論可知,射流間隙對主射流產生的動量 P 為:

3 、仿真模型建立及參數設置

在不考慮切屑存在的情況下,由于裝置內部流體的對 稱 性,可 簡 化 建 立 切 削 液 流 場 的 二 維 平 面 模型。利用 GAMBIT 軟件進行建模、劃分網格并設置邊界條件。設置加工工件的直徑為 38mm,選擇鉆削加工方式,刀具為 BTA 實體鉆直徑為 37. 8mm,鉆桿內流道直徑為 24mm。仿真流體按硫化切削液( Sulfur-Liquid) 設置,其密度為 2000kg / m3,粘度為 1.72x10-5kg / m·s; 邊界條件設置為: 排屑通道流量為 Q1= 62L / min。分析每個負壓通道中流量為 Q2= 10. 3L / min時所產 生 負 壓 效 應,即: 排 屑 通 道 進 油 口 速 度 為2. 29m / s,射流口速度為 5. 6m / s; 收斂準則選擇差分方程表示的連續方程兩邊的計算差值小于 0.0001 為準。

3.1 仿真結果及分析

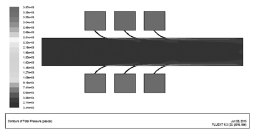

如圖 4 所示,為負壓仿真裝置的全壓力圖。由圖可以看出,三個負壓通道均能產生負壓作用。排屑通道中,最大壓力分布在靠近壁面處。第二級負壓通道處比第一級所產生壓力大,第

三級負壓通道處所產生壓力最大。三級負壓通道所產生的負壓抽吸力相互作用并疊加,并直接作用于切屑上,使得切屑能夠隨著切削液加速順暢排出。

圖 4 全壓力云圖

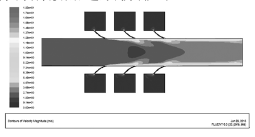

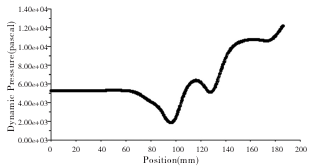

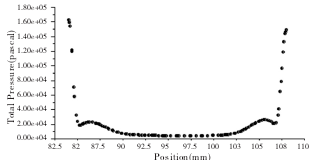

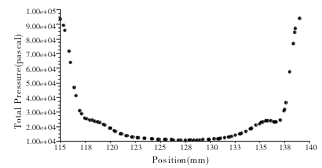

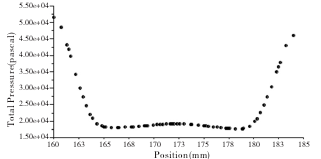

圖 5 為負壓仿真裝置的速度云圖,由圖中可以直觀看出排屑通道中切削液流速分布規律,在負壓通道正對的區域,會形成一股速度很大的噴射流,其中負壓裝置通道后半部分流體的流速明顯大于前半部分,孔壁面邊緣處流速大于孔心處流速。后一級流體流速會在前一級流速的基礎上產生綜合疊加效應,大大提高了負壓射流效果。如圖 6 所示,為負壓仿真裝置的對稱軸上全壓力的 XY 散點圖。進一步論證圖 4 所示分析,可明顯看出負壓產生位置及效果,第一級負壓通道所產生的負壓效果最明顯,第二級次之,第三級負壓效果相對減弱,這是由于隨著負壓級數的增多,排屑通內流體壓力逐級增大所致,相比于單級負壓裝置,多級負壓相互疊加所產生的排屑效果更加明顯。圖 7、圖 8、圖 9 分別為第一、二、三級負壓區徑向截面全壓力 XY 散點圖。可以看出,孔壁面邊緣處壓力明顯大于孔心處,后一級壓力大于前一級。

圖5 速度云圖

圖6 對稱軸上全壓力的 XY 散點圖

圖7 第一負壓區徑向截面全壓力 XY 散點圖

圖8 第二負壓區徑向截面全壓力 XY 散點圖

圖9 第三負壓區徑向截面全壓力 XY 散點圖

4 、結束語

針對深孔加工中排屑難題,設計一種新型高效負壓抽屑裝置,即多級曲面負壓抽屑裝置,從理論上驗證了負壓抽吸效果,第一級的抽吸力能夠直接作用于切屑上,后一級則在前一級的基礎上產生新的抽吸作用,多級負壓相互作用疊加,抽吸效果明顯,相比于單級負壓裝置,可以顯著降低切削液入口壓力,從而很好的解決了液壓系統密封問題,使其密封簡單化,排屑更為順暢,加工過程更加穩定,生產效率和加工質量更高。大大提高了工作效率和工作能力。

來源:中北大學 機械與動力工程學院 山西省深孔加工工程技術研究中心

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息