一種新型奧氏體不銹鋼經濟實用型深孔鉆削加工技術

2018-5-7 來源:九江職業技術學院 作者:張東升,牛崢,岳珊

摘要: 奧氏體不銹鋼因熱穩定性差、塑性大、導熱率差,易出現加工硬化、切削力大、斷屑困難、易粘刀、刀具易磨損等現象; 深孔加工因排屑散熱困難、鉆頭剛性差、冷卻潤滑困難等原因較難加工。通過制作加長鉆頭刀桿,改善鉆頭裝夾和冷卻方式,采用三尖七刃群鉆,合理選用進刀方式和切削用量,在普通車床上解決了單件小批量奧氏體不銹鋼的深孔加工難題,經濟適用。

關鍵詞: 奧氏體不銹鋼; 深孔鉆; 空心軸; 加長鉆套

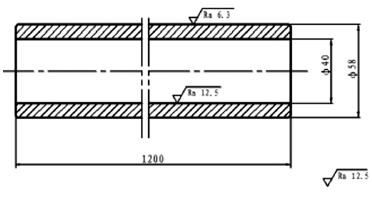

某工廠需加工 1Cr18Ni9Ti 奧氏體不銹鋼空心軸數件,零件 圖 如 圖 1 所 示,該 工 件 較 細 長,長 度 與 外 徑 比 為20. 69,長度與孔徑比則達 30,屬深孔加工。在零件批量較大時一般采用價格昂貴的深孔鉆專用設備和深孔鉆加工,且配有專用工裝夾具,考慮到該廠沒有專用設備的實際情況,利用現有設備,改進鉆頭裝夾和冷卻方式,采用三尖七刃群鉆,合理選用進刀方式和切削用量,較好地解決奧氏體不銹鋼的深孔加工難題。

圖1 1Cr18Ni9Ti 奧氏體不銹鋼空心軸

1 、奧氏體不銹鋼加工特點

1Cr18Ni9Ti 奧氏體不銹鋼由于塑性好,加工硬化嚴重、難斷屑、易粘刀、導熱性差、切削抗力大、加工精度難控制等特點,屬難加工材料。其切削特點如下:

(1) 加工硬化嚴重。由于 1Cr18Ni9Ti 奧氏體不銹鋼中奧氏體不夠穩定,在切削應力的作用下,部分奧氏體會轉變為高硬度的馬氏體,加工硬化層的深度超過切削深度的 1/3,硬度比加工前增加 1. 4 ~ 2. 2 倍,加工硬化層的抗拉強度σb 高達 1470 ~ 1960MPa。

(2) 切削抗力非常大。切削過程中因顯著的塑性變形,加上高溫時材料的粘結性,導致切屑和刀頭、切屑和母材粘接在一起,加劇了摩擦,使切削抗力猛增,另有加工硬化影響,使切削抗力很大。

(3) 切削溫度高。切削過程中切屑劇烈的塑性變形、工件與刀具間強烈的摩擦,使形變熱和摩擦熱轉變為大量的切削熱,使得導熱系數低的不銹鋼加工過程中產生極高的切削溫度。

(4) 切屑難折斷。奧氏體不銹鋼的塑性大、韌性好,導致切屑難折斷,切屑纏繞在刀具和工件上,難以清理,會刮傷已加工表面。

(5) 刀具易磨損。在高溫、高壓下,奧氏體不銹鋼中的合金元素與刀具中其他金屬元素的親和力強,使刀具產生粘結磨損、擴散磨損。另外奧氏體不銹鋼中碳化物顆粒硬度很高,會與刀頭產生強烈摩擦,加劇刀具磨損。

(6) 加工精度難控制。奧氏體不銹鋼的線膨脹系數大,約為碳鋼的 1. 5 倍,加工時會造成工件嚴重的熱變形,難以控制加工精度。高溫高壓下切屑易粘結在刀頭形成積屑瘤,使工件表面粗糙度較大。

另外深孔加工因排屑、冷卻、潤滑困難、鉆頭剛性差等原因,也屬于難加工項目,其特點如下:

(1) 工件加工精度低。刀桿受孔徑的限制,細長、剛性差、強度低; 鉆孔時易彎曲變形、偏斜; 產生振動、波紋、孔口錐度,造成工件孔中心線直線度、內孔圓度、圓柱度、端面全跳動誤差,表面粗糙度低。

(2) 鉆頭耐用度低。鉆頭在封閉環境中工作,冷卻液難以到達切削區,散熱、潤滑困難,斷屑不易、排屑不暢,降低了鉆頭的耐用度。

(3) 加工過程難以把握。鉆削時切削情況難以直接觀察,只能憑經驗來判斷切削過程是否正常。

2 、奧氏體不銹鋼加工方法

綜上所述,奧氏體不銹鋼深孔加工屬難加工項目,大批量生產條件下,一般采用昂貴的深孔鉆床、深孔鉆頭和專用鉆孔的裝置。本廠因單件小批量生產,為節省加工成本,考慮到工廠的實際條件,擬采用普通車床加工,自制加長鉆頭,改進冷卻方法,選用合理的切削用量來加工內孔,采取的技術方案如下:

2. 1 加工前準備工作

(1) 車床和刀具準備。選用工廠自有的普通臥式車床CA6140 × 1500,準備三爪自定心卡盤、 跟刀架、 中心架、鉆夾頭和頂尖等附件。準備 45°和 75°YG813 硬質合金偏刀、YG813 硬質合金內孔車刀、內外螺紋車刀、中心鉆、φ30mm鉆頭 ( 磨成三尖七刃的群鉆) 、φ40mm 擴孔鉆和冷卻液。

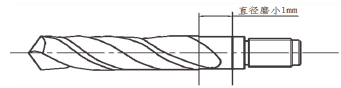

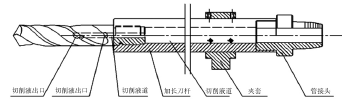

(2) 改進鉆頭裝夾方式和冷卻方式。在 φ30mm 鉆頭和φ40mm 擴孔鉆錐柄位置車出 Tr24 × 3mm 的外螺紋,中心位置鉆 φ6mm 的液道孔至螺旋槽處; 在螺旋槽的位置鉆切削液出口與螺旋容屑槽相通,鉆桿安裝在夾套中,夾套安裝在車床刀架上。

(3) 刀桿準備。用經過滾壓的鋼管制成加長鉆頭的刀桿,如圖 3,滾壓目的是提高鉆桿表面的硬度并降低粗糙度,以免鉆孔時拉傷,鉆桿內徑加工成 φ29. 5mm,略小于鉆頭直徑,刀桿的長度取 650mm,略大于工件總長的一半,并進行表面熱處理以提高硬度和耐磨性,一端車出 Tr24 ×3mm 的內螺紋,另一端車出 M28 × 2mm 的內螺紋與切削液管接頭聯接。

圖 2 鉆頭柄部加工為螺紋

圖 3 鉆頭安裝在加長鉆桿內

2. 2 加工流程

(1) 車外圓和端面,鉆中心孔。將工件毛坯插入車床主軸孔內,用三爪自定心卡盤夾住右端,用 45°外圓偏刀和中心鉆以 Vc = 12m/min 左右的切削速度,車端面和鉆中心孔。松開卡盤抽出工件,調頭夾左端,用頂尖支撐工件右端,安裝好跟刀架,在工件左端加工一段研磨跟刀架托爪的外圓,以便快速研磨托爪。將大拖板移至車床尾部,把 75°偏刀刀尖移至托爪前 2 ~ 3mm,以 Vc = 45m/min、f = 0. 3mm/r、ap= 1. 5mm 左右的切削用量車削工件外圓,經多次車削將工件外圓尺寸車至要求。卸下跟刀架,安裝好中心架,將工件掉頭安裝在三爪卡盤和中心架上。用 45°偏刀車端面,使工件總長為 1200mm,并車好余下的外圓,鉆中心孔。再用60°锪鉆把中心孔擴大,使大徑盡可能超過 φ30mm,便于鉆孔時定位,避免把孔鉆偏。

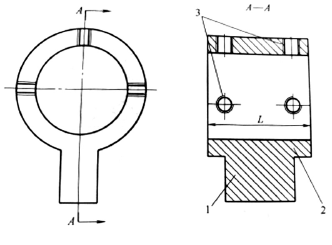

圖4 加長鉆頭夾套

1-夾套 2-內孔 3-螺紋孔

(2) 粗加工內孔。將 φ30mm 的標準鉆頭安裝在車床尾座上,預鉆 φ30mm × 120mm 左右深的導向孔。將深孔加長鉆頭的刀桿裝夾在專用夾套內,如圖 4 所示,使鉆頭可在夾套內自由滑動,并伸出 300mm 左右長度,鎖緊夾套上的螺栓,將刀桿安裝在方刀架上。來回移動床鞍,讓加長鉆頭在預孔內反復移動數次,調整鉆桿軸心線位置確保與工件軸心線同軸。為減少加工硬化現象發生,選取 Vc = 12m/min、f= 0. 25mm / r 左右的切削用量進行鉆孔。切削液通過管接頭直接流入鉆頭的容屑槽內出液口處,直接冷卻鉆頭。每次進給的深度達到 15mm 左右時,迅速退出鉆頭排屑并清除碎屑,進行潤滑。鉆孔時一定要記住大拖板刻度盤起點和終點的讀數,下次鉆孔要在上次鉆孔深度前約 1mm 處開始進給,不要等鉆頭接觸工件后再進給,避免鉆尖在工件表面停留,加劇切削表面硬化,造成鉆削困難,加快鉆頭磨損。加工中應經常保持鉆頭鋒利,必要時增加修磨鉆頭次數。

(3) 擴孔。將 φ40mm 擴孔鉆安裝在加長鉆桿上,以 Vc= 12m / min、f = 0. 3mm / r 左右的切削用量進行擴孔。必須充分利用大拖板刻度盤記數,方法同前。由于擴孔加工余量比鉆孔時減小很多,可在每次鉆孔 40mm 左右,退出鉆頭排屑并潤滑。

(4) 調頭擴孔。在擴孔深度達到工件長度一半后,調頭對剩下的另一半孔進行擴孔,至此加工完畢。仔細測量零件尺寸精度和表面粗糙度,直到達到加工要求為止,然后卸下工件。

3 、結論

采用三尖七刃的群鉆,改變鉆柄的裝夾方式、增加冷卻液通道,自制加長鉆桿,順利加工出 1Cr18Ni9Ti 奧氏體不銹鋼空心軸,保證了加工精度要求,降低了加工成本,節省了費用,對于此類不銹鋼深孔的加工有一定的借鑒意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息