槍鉆低頻軸向振動鉆孔的有限元分析

2018-5-15 來源:轉載 作者:房嘉賡,苗鴻賓,沈興全

摘要: 為了使槍鉆在加工過程中減小鉆削力,運用有限元分析軟件 Deform-3D 動態模擬出槍鉆鉆頭低頻軸向振動鉆削過程。根據槍鉆鉆頭軸向振動鉆削的斷屑經驗公式確定切削參數; 建立了加工過程的有限元模型,并動態模擬了軸向振動鉆削加工過程和普通加工過程,結合這兩種加工過程中刀具所受的軸向力和扭矩變化情況進行了分析; 最后將兩種加工情況進行對比。結果表明: 振動鉆削能夠顯著地降低鉆削中產生的軸向力和扭矩,減小鉆頭的磨損,延長鉆頭的壽命。

關鍵詞: 振動鉆削; 有限元; 軸向力; 扭矩

0 、前言

鉆削力是金屬鉆削加工過程中一個重要的物理現象,它的大小直接影響著鉆頭的壽命和磨損情況,同時也與鉆削熱產生的多少密切相關。而深孔鉆削加工是金屬鉆削領域里最重要也是應用最廣泛的一項關鍵技術,由于深孔鉆削是在一個封閉的環境內完成的,加工條件受被加工孔徑、孔深的限制,加工時所用的刀具剛度小,加工過程中產生的鉆削力又很大,尤其是鉆削力中的軸向力和扭矩會嚴重磨損刀具,降低刀具的使用壽命。在保證加工質量的前提下,盡量減小鉆削軸向力與扭矩是專家和學者最為關注的焦點,王慧東對高錳鋼鉆削加工進行仿真與實驗研究;張秋麗利用 Matlab 分析了槍鉆鉆削力的數學模型,分析了鉆削參數對鉆削力的關系曲線; 閆鵬飛應用有限元軟件建立了普通麻花鉆的加工仿真模型,研究了切削用量對軸向力與扭矩的影響; 上述的研究成果只分析了切削參數對軸向力和扭矩的影響,除了考慮切削加工參數的影響因素外,在切削方法上的探索也很重要,目前國內外都在重點研究一種更合理、更新穎的孔加工方法,就是振動鉆削。振動鉆削是日本學者隈部淳一郎首先提出的,隨后美國學者 W HAN-SEN 又對低頻振動鉆削進行了研究,提出了低頻振動鉆削的概念和方法。迄今為止,受實驗設備等客觀條件的限制,振動鉆削的實驗不可能任意改變參數值,所以運用計算機軟件進行仿真分析是必不可少的,國內學者李德軍,王磊,馬利杰等基于有限元法對振動鉆削的分析都是針對麻花鉆鉆頭,有關深孔刀具的槍鉆鉆頭振動鉆削的有限元分析尚待進一步深入。因此,本文作者建立了槍鉆鉆頭的三維模型,通過有限元分析軟件 Deform-3D,采用振動鉆削中工藝效果明顯、易于實現的軸向振動,以 45 號鋼材料為加工對象,對槍鉆鉆頭軸向振動鉆削過程進行動態模擬仿真并且分析加工中產生的鉆削軸向力及扭矩,再與相同鉆削參數情況下的普通鉆削形成對比,揭示出振動鉆削在深孔加工中的優勢。

1、 軸向振動鉆削特性分析

振動鉆削是振動切削技術的一個分支,是建立在振動理論和切削理論基礎上的一種新穎的特殊加工方法,與普通鉆削的最根本區別是在鉆削的過程中通過振動裝置,使鉆頭和工件之間產生周期性的接觸和分離,從而改變鉆削規律。按頻率上分為低頻振動鉆削、中頻振動鉆削和高頻振動鉆削,按振動方式分為軸向振動、扭轉振動和復合振動鉆削。

1. 1 建立槍鉆鉆頭軸向振動鉆削的運動方程

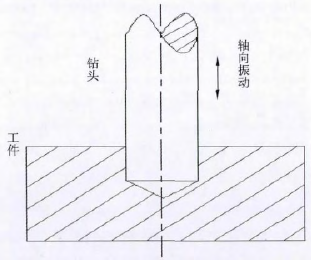

文中采用的振動頻率為 40 Hz,屬于低頻振動鉆削,振動方式為軸向方向的振動。圖 1 所示為鉆頭作軸向振動及進給運動,工件作回轉運動的情形,鉆削深孔時,在鉆桿后端附加一軸向振動裝置,此時常用機械式激振方式實現低頻振動,可以方便地使鉆頭實現軸向振動。

圖1 軸向振動鉆削示意圖

根據圖 1 和軸向振動鉆削機制建立軸向振動鉆削數學模型,則振動鉆削時刀刃上任一點在軸線方向的位移表達式 ( 設鉆頭向下進給方向為正) 為

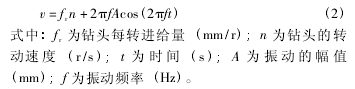

將式(1)對t進行求一階導數,得到刀刃上任一點在軸線方向上的速度,即進給速度表達式為:

上述兩式的第二項即是軸向振動運動方程,由軸向振動系統實現。

1. 2 振動參數與鉆削參數的確定

為了形成有利于排屑的短切屑,實現鉆削過程中的可靠斷屑,根據槍鉆的低頻振動斷屑機制,振動參數和鉆削參數應滿足下式:

2 、建立槍鉆鉆頭振動鉆削的有限元模型

2. 1 槍鉆鉆頭及被加工工件三維模型的建立

因為 Deform-3D 軟件的建模功能很簡單,不具備復雜幾何建模功能,所以槍鉆鉆頭的模型需要通過CAD 軟件 PRO / E 進行幾何建模,表1列出了工件和槍鉆鉆頭的主要參數,利用這些參數進行刀具和工件的三維建模,將建立好的鉆頭模型文件類型保存為(. STL 格式,然后導入到 Deform-3D 軟件中。

表 1 工件和刀具的特性

2. 2 前處理及邊界條件的設置

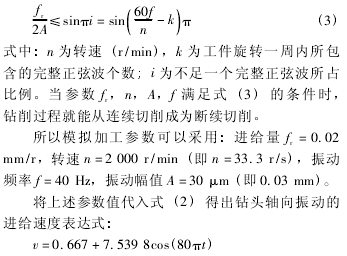

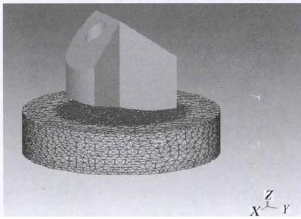

首先在 Simulation 中設置時間步數為 1 000,每10 步一保存, 選擇 With Time Increment 設 定值為0. 001 s。Mesh Windows 網格劃分中設置工件網格單元數為 30 000,然后在鉆削部分再進行單元局部細化,在 Boundary Conditions 里 設置邊界條件,選擇Velocity 將工件的 x、y、z 軸方向速度固定,鉆頭的振動進給速度導入到 Movement 中的 Speed value,形成的進給速度曲線如圖2所示,呈余弦曲線狀,并在Rotation 定義角速度為 33. 3 r / s。最后在 Inter-Object物體關系設定中定義摩擦類型和摩擦因子。所有設置完成后點擊Check,檢查沒有設置錯誤或者遺漏,點擊Generate 生成 DB 文件,進行保存,最終模型如圖3 所示。對于普通鉆削過程的模擬設置,只將鉆頭 Speed value 中的振動進給速度去掉,改為恒定不變的進給速度 0. 667 mm/s,其他設置與前面振動鉆削的過程保持一致。退出前處理過程,點擊 Run 進行鉆削模擬計算。

圖 2 槍鉆軸向振動進給速度曲線

圖 3 前處理后的槍鉆鉆削有限元模型

3 、模擬仿真的結果分析

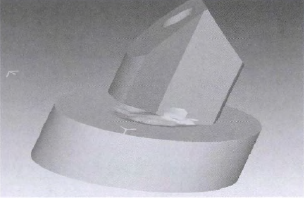

模擬時間會很長,待模擬完畢后,點擊 Post Pro-cessor 中的 Deform-3D Post,即可打開后處理界面,任意時間步的鉆削情況都可以很直觀地看到,圖4就是第 800 步的鉆削情況。

圖 4 槍鉆軸向振動鉆削第 800 步

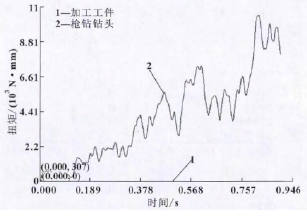

3. 1 扭矩分析

后處理中選擇 Graph 選項,即可得到諸如應力、鉆頭所受的 X,Y,Z 方向的軸向力以及扭矩等數據的變化曲線,圖5和圖6分別是槍鉆鉆頭在軸向振動鉆削和普通鉆削加工中扭矩隨時間的變化曲線。從圖中可以看出隨著鉆削深度的增加,兩種情況下扭矩值呈上升趨勢,但通過觀察,當槍鉆鉆削時間前 0. 9 s時,普通鉆削情況的最大扭矩值達到了14 000N·mm左右, 而振動鉆削最大扭矩值是 10 000N·mm左右,相同時間內,普通鉆削扭矩上升幅度要更大,明顯的比較出,在其他加工條件相同的情況下,軸向振動鉆削要比普通鉆削時鉆頭所受的扭矩要小。

圖 5 軸向振動鉆削實時扭矩圖

圖 6 普通鉆削實時扭矩圖

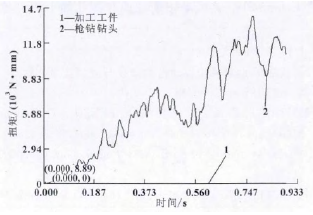

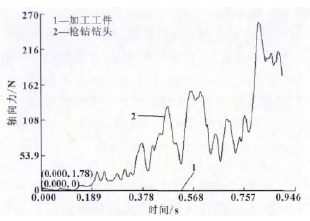

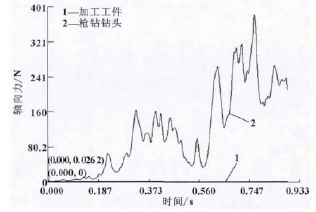

3. 2 軸向力分析

圖7和圖8分別是兩種情況下的實時軸向力圖,兩幅曲線圖顯示,當鉆頭與加工工件接觸后,軸向力都隨之增大,但在槍鉆鉆削前0. 9 s 時間內,普通鉆削產生的軸向力最大達到400 N,平均軸向力在180 ~ 200 N 之間,文中取 190 N,而振動鉆削情況下最大軸向力是 250 N,平均軸向力在 90 ~ 110 N 之間,文中取 100 N。振動鉆削最大軸向力下降了 37. 5% ,平均軸向力下降了約 47. 4% ,經過觀察和計算發現振動鉆削情況下的軸向力會大幅度減小。

圖7 軸向振動鉆削實時軸向力圖

圖8 普通鉆削實時軸向力圖

4 、結束語

基于有限元的離散思想,運用有限元動態模擬軟件 Deform-3D,將振動切削理論與深孔加工刀具槍鉆相結合,建立了槍鉆振動鉆削過程和普通鉆削過程的有限元模型,通過對槍鉆在兩種不同加工情況下的鉆削模擬仿真,獲得了兩種情況下產生的軸向力與扭矩,對比得出結論,在深孔加工中,槍鉆的低頻軸向振動鉆削可以有效地降低鉆削過程中所產生的鉆削扭矩及軸向力,能夠更好地減小鉆頭的磨損,減緩刀具的變形,延長槍鉆的使用壽命,所以振動鉆削是鉆削深孔加工的一種重要且有效的加工方法,并且運用有限元分析的結果,可以為以后研究槍鉆軸向振動鉆削力的經驗公式得到理論基礎。

來源:中北大學機械與動力工程學院. 山西省深孔加工工程技術研究中心

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息