微量潤滑條件下 BTA 鉆桿振動特性分析

2018-5-16 來源:轉載 作者:李 波,苗鴻賓,沈興全

摘要: 研究了深孔加工微量潤滑條件下,BTA 鉆桿的振動機理。結合理論分析,建立了鉆桿振動有限元模型,利用 ANSYA 軟件對微量潤滑條件下深孔鉆桿振動特性進行數值模擬。所得結論對BTA深孔加工的動態穩定性研究與深孔加工工藝的優化具有理論和實際意義。

關鍵詞: 微量潤滑; BTA 鉆桿; 深孔加工; 振動

0、 引言

BTA 深孔鉆是一種內排屑的鉆削系統,鉆孔過程中鉆桿深入工件內部,切削液通過鉆桿與工件間隙進入切削部位,通過鉆頭的排屑口進入鉆桿內孔,最終通過鉆桿的排屑孔排到外部。隨著綠色制造技術的發展,加工過程中關于質量、費用和環境的問題引起了人們的關注。微量潤滑是利用空氣和液體的混合物來代替傳統的油液潤滑和冷卻,利用微量潤滑技術可以有效降低費用且綠色環保。研究微量潤滑代替傳統的油潤滑成為目前的熱點,閆魯濤等研究了微量潤滑對銑削力及刀具磨損的影響。石世發等研究了微量附水滴潤滑在深孔加工中的應用。Bruce 等對微量潤滑技術在自動化加工中的應用優勢及所面臨的關鍵技術問題進行了分析。Kishawy 等通過普通油液潤滑、干式切削、微量潤滑切削的實驗對比驗證了微量潤滑的加工優越性。在深孔特殊的加工環境下,由于所采取的流體介質不同,在鉆削過程中對鉆桿的振動特性產生不同的影響。鉆桿的振動將對工件的加工精度及刀具壽命產生直接的影響,周建東等通過在曲軸深孔加工過程中運用微量潤滑技術,驗證了這種綠色加工方法的可行性和實用性。Gessesse 等通過實驗研究了在深孔加工過程中鉆桿的振動與孔螺旋的關系。Ahmadi 等分析了鉆削過程中不同形式的振動對刀具磨損的影響。筆者針對微量潤滑條件下的鉆桿振動問題,建立了有限元模型,分別以鉆桿長度和切削液阻尼對鉆桿振動的影響進行了分析。

1 、鉆桿有限元模型

1. 1 模型建立

由于深孔加工過程中鉆桿處于復雜的工作環境中,為了便于對其進行數值分析,進行了相應的簡化,假設: 鉆桿簡化為均質彈性梁; 將鉆桿看作一端簡支,另一端承受鉆削壓力并滑動; 工件內孔為鉆桿橫向運動的約束邊界,且鉆桿軸線與工件內孔軸線重合; 相對于較長的鉆桿部分,鉆頭處理為具有轉動慣量的質量點。鉆桿振動模型如圖 1 所示。

圖 1 鉆桿振動模型

1. 2 計算單元

利用 ANSYS 有限元分析軟件對鉆桿進行實體建模,選取 PIPE59 單元模擬鉆桿。PIPE59 單元可承受拉、壓、彎及流體動力作用,可以有效分析在切削液作用條件下鉆桿的真實受力狀況。并可以通過對鉆桿內外流體密度進行設定,通過定義附加質量系數來考慮內外流體對鉆桿振動的影響。采用自由網格劃分方法,定義單元大小為 2mm,單元的剛度矩陣和質量矩陣與梁模型單元的剛度矩陣和質量矩陣相似。

1. 3 計算條件

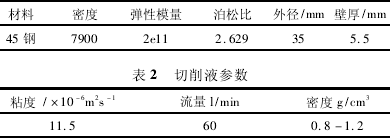

以深孔加工中心的 BTA 深孔鉆桿為研究對象,由實際參數對其進行有限元模型建立。鉆桿與切削液的參數如表 1、表 2 所示。

表 1 鉆桿參數

不可壓縮的流體通過空心鉆桿,流體的運動特性取決于的雷諾數的值:

將表 1 與表 2 相應參數代入公式( 3) 和公式( 2)中分別求得切削液體截面積與切削液流速,將所求結果代入公式( 1) 中所得雷諾數 Re 范圍遠小于 2300,切削液在鉆桿內部為層流流動。根據鉆桿長度,切削液密度對鉆桿縱向、扭轉和橫向振動特性進行分析。

2 、計算結果及分析

2.1 鉆桿縱向振動

在鉆削過程中鉆桿沿其縱向的伸縮運動稱為縱向振動。鉆頭與工件接觸產生的垂直振動頻率為鉆桿固有頻率的整數倍時,鉆桿將處于共振狀態,產生鉆削時鉆桿的縱向振動。根據所給模型分別探討鉆桿長度和切削液密度對鉆桿縱向振動的影響。

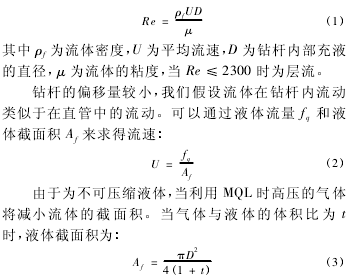

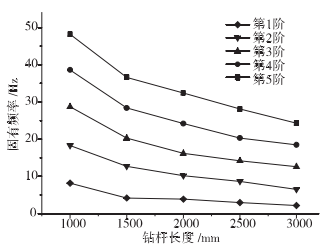

2.1.1 鉆桿長度對縱向振動的影響

圖 2 為鉆桿前 3 階固有頻率計算結果,由圖中可以看出,鉆桿縱向振動受鉆桿長度變化影響較大。根據數據,鉆桿長度由1500mm增加到 2500mm時,第3階固有頻率由 22. 6Hz 變化到16.2Hz,轉換為鉆桿轉速為 216 ~ 155 r /min,微量潤滑鉆削時鉆桿鉆速一般位于 160 ~ 210 r /min,位于 155 ~ 216 r /min轉之間,鉆桿極易產生縱向振動。

圖 2 鉆桿長度對鉆桿縱向振動影響

在深孔加工中心進行鉆削加工時,當鉆桿轉速為190 ~ 210 r / min時,位于 155 ~ 216 r / min的臨界轉速范圍內。由現場的加工情況來看,鉆桿振動加劇,所加工工件精度降低,這正是由于鉆桿產生縱向共振引起的。

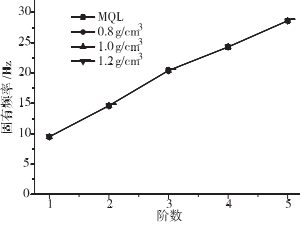

2.1.2 切削液密度對縱向振動的影響

圖 3 顯示了切削液對鉆桿振動的影響,圖中可以看出普通切削油液潤滑時,縱向振動的固有頻率比微量潤滑時頻率低很多。分析可知,切削液密度為 1. 0g / cm3時,第 1 ~ 3 階固有頻率比微量潤滑時降低了15% 左右,且切削液密度越高,鉆桿的固有頻率越低。

圖 3 切削液密度對鉆桿縱向振動影響

鉆桿在進行軸向進給鉆削的時候,鉆桿將受到切削液的粘滯作用。根據液體流變原理,密度越高粘度越大,對軸向鉆削產生的阻礙會隨之增大。鉆桿縱向振動固有頻率受到切削液的影響,進而對鉆桿的縱向振動臨界轉速產生影響。所以在微量潤滑深孔加工時,這種影響需要引起足夠的重視。

2.2 鉆桿扭轉振動

鉆桿的扭轉振動主要表現為在 BTA 鉆頭切削過程中,切削刃與工件作用下切削力扭矩產生的交變剪切力經鉆頭傳遞到鉆桿。當鉆桿轉速達到某一臨界值時,鉆桿可能出現扭轉共振現象。鉆桿扭轉共振時,若交變的剪切應力達到較大的數值時,會造成鉆桿的疲勞破壞。利用計算模型,從鉆桿長度和切削液密度方面考慮對鉆桿扭轉振動的影響。

2.2.1 鉆桿長度對扭轉振動的影響

圖 4 為計算結果,圖中鉆桿扭轉振動固有頻率隨鉆桿長度的增加而逐漸減小。圖 4 中出現了 22Hz 的扭轉振動固有頻率,轉換為鉆桿的臨界轉速為 210r / min,與實際微量潤滑鉆削加工過程鉆桿鉆速十分相近,易導致鉆桿共振。則在實際鉆削加工過程中,根據不同鉆桿長度,選擇合適的轉速,避免扭轉共振的發生。

圖 4 鉆桿長度對鉆桿扭轉振動影響

2.2.2 切削液密度對扭轉振動的影響

考慮微量潤滑和不同切削液密度的條件下鉆桿扭轉振動,其計算結果如圖 5。由圖中可以看出隨切削液密度的變化,鉆桿扭轉振動的固有頻率保持不變。

圖 5 切削液密度對鉆桿扭轉振動影響

2.3 鉆桿橫向振動特性分析

橫向振動是指垂直于鉆桿軸線方向的振動,在切削液作用下發生橫向振動時,由于切削液的遲滯作用,增加了鉆桿的橫振慣性質量,與鉆桿發生耦合振動。由實驗統計數據可知橫向振動是導致鉆削過程失穩,甚至導致工件報廢的主要原因。橫向共振可以導致共振段鉆桿在自轉的同時以一定速度繞工件孔軸線進行公轉,由此產生的彎曲應力將破壞鉆削穩定性。鉆桿與工件內壁的周期性碰磨,也將降低被加工工件的精度并加速鉆桿的疲勞破壞。選擇合適的加工切削參數,避開橫向共振頻率,是減小鉆桿橫向振動的關鍵。采用計算模型,主要考慮鉆桿長度和切削液密度對鉆桿橫向振動的影響。

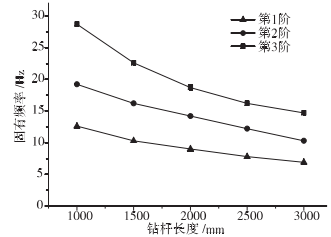

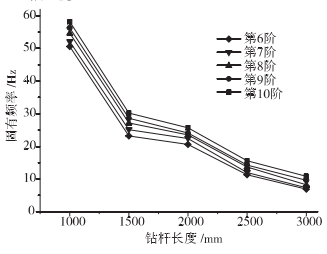

2.3.1 鉆桿長度對橫向振動的影響

取其 5 ~ 10 階時的固有頻率值進行比較,振動受鉆桿長度的影響如圖 6 所示。鉆桿固有頻率隨著長度的增加而明顯降低。鉆桿長度的變化對橫向振動特性影響十分明顯。根據計算結果將固有頻率轉化為鉆桿對應的轉速,在鉆桿鉆速為 150 ~ 250 r /min,鉆桿長度為 1000mm 時有 5 階; 鉆桿長度為 1500mm 時有 8 階,鉆桿長度為 2000mm 時有 13 階,鉆桿長度為 2500mm時,有 15 階之多。

圖 6 鉆桿長度對鉆桿橫向振動影響

鉆桿橫向振動的低階固有頻率數值較小,其固有頻率間隔很小,在相同的鉆削工況條件下鉆桿橫向振動特性受其長度變化影響程度較大。采用不同鉆桿長度,將引起橫向振動固有頻率的變化。鉆桿越長,橫向振動固有頻率數值越小,各階頻率間隔也越小,在臨界鉆速范圍內的階數就會相應增加,鉆桿發生橫向共振的概率也就越大。這也說明了,在實際深孔鉆削加工過程中,鉆桿的橫向振動是難以完全避免的。

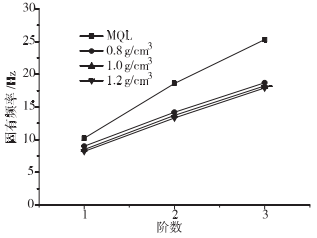

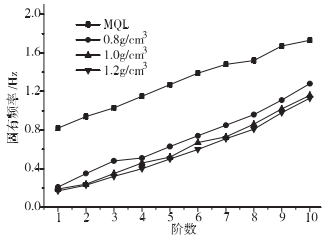

2.3.2 切削液密度對橫向振動的影響

考慮微量潤滑條件和不同切削液密度條件下鉆桿的橫向振動計算結果如圖 7 所示。由圖中可以看出在采用常規切削液潤滑時,鉆桿橫向振動固有頻率較微量潤滑條件下頻率要低許多。切削液密度為 1. 0 g/cm3時,各階頻率比微量潤滑時降低了 18. 63% 左右,且鉆桿固有頻率隨切削液密度升高而降低。因此,切削液性能對鉆桿橫向振動固有頻率影響較大,隨切削液密度的變化,對鉆桿固有頻率產生不同程度的影響。

圖 7 切削液密度對鉆桿橫向振動影響

2.4 耦合振動

由于鉆桿動態特性表現為非線性,因此在一定條件下,鉆桿有可能出現動力失穩現象,發生橫向、縱向和扭轉的耦合振動,耦合振動對切削加工的穩定性影響較大,因此有必要對耦合振動的發生機理進行研究。

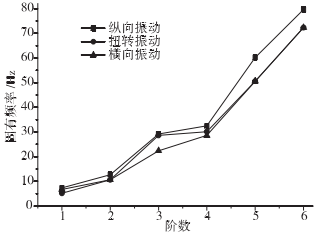

從圖 8 可以看出: 在微量潤滑鉆削中鉆桿橫向振動 3、5、6 階固有頻率分別等于扭轉振動 4、5、6 階頻率,表明當外界激振頻率達這 3 種頻率時,鉆桿發生橫向與扭轉耦合振動。鉆桿的第 3 階縱向振動和橫向振動固有頻率與 4 階扭轉振動頻率相同,表明當外界激振頻率達這 2 種頻率時,鉆桿將發生 3 種振動形式的耦合振動。因此在設計鉆桿和選擇切削工藝參數時,要考慮這些參數對鉆桿振動特性的影響,以避免耦合振動的發生。

圖 8 微量潤滑下鉆桿三種頻率曲線

3、 結論

(1) 分析了深孔鉆削過程中切削液流體流動特性,通過雷諾方程說明了在深孔微量潤滑鉆削加過程工中切削液的流動形式為層流。

(2) 通過對鉆桿的振動特性分析,隨著切削液密度的降低,導致動態鉆削過程中阻尼作用變小,使鉆桿固有頻率升高振幅增大。

(3) 鉆桿縱向振動和扭轉振動各階固有頻率數值較大,其間隔也較大,安全轉速范圍選擇較寬; 橫向振動低階固有頻率數值較小,且其間隔也較小,安全轉速范圍較窄。

(4) 鉆桿長度對 3 種振動形式的固有頻率影響較為明顯,各階固有頻率隨鉆桿變長而逐漸減小,其間隔也隨之減小,安全轉速選擇的范圍較窄。

(5) 微量潤滑時,容易產生某一個方向的共振,或3 種振動形式的耦合振動,共振產生的交變應力將加劇鉆桿的疲勞破壞并影響鉆削過程的穩定性。根據鉆削加工條件計算不同振動形式的臨界轉速,進而選擇合適的轉速可以避開這 3 種臨界轉速,才能夠減少鉆桿共振,提高深孔加工過程的穩定性。

來源: 機械工程與自動化學院; 山西省深孔加工工程技術研究中心

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息