高速重載列車車輪加工刀具材料的研發

2019-7-18 來源:成都工具研究所有限公司 作者:朱國麗,張平,彭前飛,劉蕓

摘要: 采用掃描電鏡、光學金相顯微鏡、洛氏硬度計、鈷磁檢測儀、矯頑磁力檢測儀和抗彎強度檢測儀等方法,對比研究了 3 種國外進口輪轂刀的基體和涂層,并根據分析結果自主研發出了針對車輪加工的材質 Z263 和涂層19H。

研究結果表明: 三種國外進口輪轂刀的基體都屬于低鈷合金,并含有 Ta 和 Nb,硬度 HRA

均大于 91. 5; 基體是表面富鈷的梯度合金,涂層均為 CVD 多層復合涂層。采用自主開發的低鈷細晶合金 Z263 搭配 19H 涂層生產的32 輪轂刀,現場試用壽命達到國外進口刀片水平。

關鍵詞: 列車車輪; 硬質合金; 刀具; 低鈷合金; CVD 涂層

1 、引言

車輪作為影響列車運行安全性、穩定性的關鍵部件之一,隨著列車運行速度和載重的不斷提升,在行駛時有可能會出現各種影響安全性的問題。客運高速列車車輪在高速運動條件下受到速度效應和制動方式的制約,其受力狀態發生了很大變化,從而對強韌性、耐磨性、抗熱裂性、抗疲勞性、抗剝離性提出了更高的要求; 貨運重載列車由于輪軌接觸應力的增加,車輪制動熱負荷上升,引起車輪剝離失效,在運用中最突出的問題是車輪踏面剝離嚴重。

因此,對車輪材料來說,既要求高強度、高硬度和耐磨性能,又要求高的韌性和耐熱性等多種性能的組合。

目前降低碳含量并結合微合金化是國內高速車輪用鋼發展的主要趨勢。在數控機床中,列車車輪需要在高切速、大用量和干式( 或濕式) 切削的苛刻條件下進行粗、精切削加工,這對加工刀具提出了更為嚴格的要求。刀具必須是具有高強度、高耐磨性、高紅硬性、高壽命的涂層硬質合金刀具。

本文以加工高速、重載列車車輪用刀具為載體,結合進口先進輪轂刀的分析結果,從刀具材質及制備工藝、刀具涂層及工藝等技術入手,通過進一步技術創新,開發出適合于高速切削、重力切削條件下的高速、重載列車車輪加工刀具,以實現國產化,替代同類進口刀具產品。

2 、試驗過程

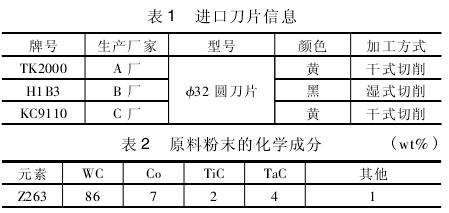

( 1) 試樣制備如表 1 所示,對進口輪轂刀片的基體、涂層和結構進行分析研究。根據進口刀片的分析結果,研發出相應的基體和涂層牌號。按照表 2 中的成分將原料進行混合,在 45k N 的壓力下壓制 1 組試樣。采用低 壓 燒 結,在 350℃ 下 脫 蠟 1h,然 后 加 熱 到1425℃ ,真空燒結 0. 5h,再快速充入 氬氣,加壓燒結 0. 5h,最后冷卻至常溫,制得試樣 Z263。

( 2) 檢測方法試樣燒結后,試樣條( 10 根) 經金剛石砂輪磨削至 30mm × 5mm × 5mm。 采 用 三 點 彎 曲 法 在RGM100 液壓式萬能試驗機上測量抗彎強度,跨距20mm,各測定 10 個試樣,去掉最高值及最低值后取算術平均值; 在 THR - 150DXC 型數字洛氏硬度計上測量洛氏硬度,一個試樣測 5 點,取算術平均值;用 OLYMPUS DP71 光學顯微鏡評價燒結體的孔隙度和顯微組織; 用 VEGA3 SEM 掃描電鏡觀察合金基體顯微組織和涂層形貌; 直接用分析天平測量并計算合金密度; 用鈷磁檢測儀、矯頑磁力檢測儀分別測量合金的磁飽和值和矯頑磁力。

3 、試驗結果與分析

3. 1 進口輪轂刀片牌號的分析結果

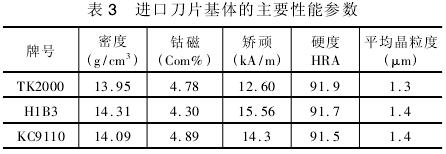

表 3 為進口刀片基體的主要性能參數。由表中的分析結果可知,三種進口刀片合金的 Co 含量都低于6% ,屬于低鈷合金,硬度 HRA 均大于 91. 5,從平均晶粒度可以推斷,三種合金基體均屬于細晶硬質合金。

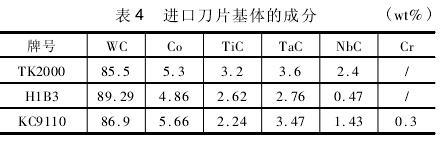

表 4 列出了三種進口刀片基體的 EDS 分析結果( 因 不能測試碳含量,所以該數據是經過換算的金屬碳化物成分) 。從表中可以看出,在三種進口刀片基體中除硬質相 WC 和粘接相 Co 外,還有不同含量的 Ti C、Ta C 和 Nb C,其中 KC9110 中含有少量的 Cr。在合金中,Ta C 或 Nb C 的主要作用是提高合金的高溫硬度與強度,同時還可以提高合金的常溫硬度、抗氧化能力、抗月牙洼磨損和抗后刀面磨損能力。

此外,Ta C 還可提高 WC - Ti C - Co 類合金的抗彎強度與沖擊韌性,增加刀刃強度,提高刀刃抗碎裂和抗破損能力。這樣的基體成分是為了適應列車車輪加工時高切速、大用量和干式( 或濕式)切削的苛刻條件。

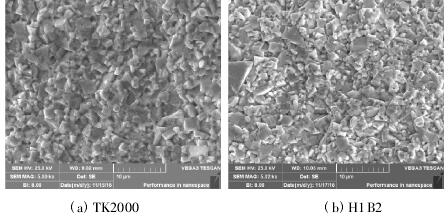

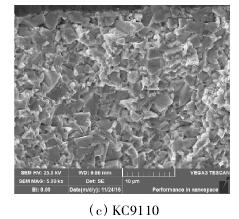

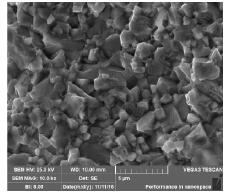

圖 1 為三種進口刀片的基體斷口 SEM 照片。由圖可知,三種進口刀片基體都是由三相組成: α 相( WC) 、Co 相和 γ 相( 固溶體) 。其中,α 相為多角形黑灰色組織; Co 相是圍繞在 WC 晶粒周圍的白色組織; γ 相是近似圓形的晶粒。三相分布均勻、組織致密。

圖 1 三種進口刀片的基體斷口 SEM 照片

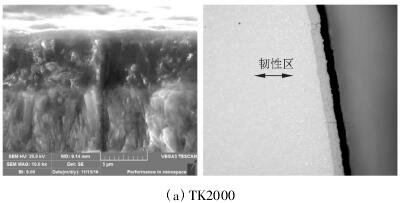

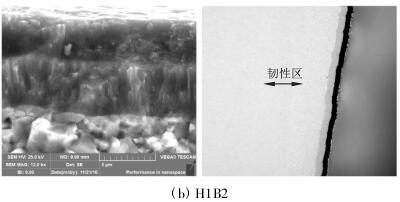

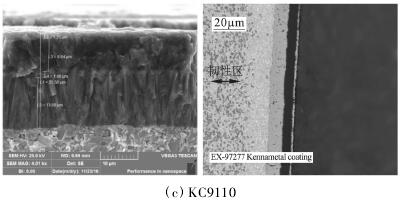

圖 2 三種進口刀片的涂層斷口 SEM 和金相照片( 1500 × )

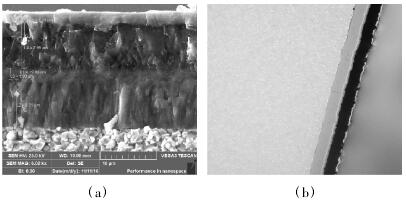

圖 2 為三種進口刀片的涂層斷口 SEM 照片。由圖可知,三種進口刀片涂層均為多層復合涂層。TK2000 涂層分為 3 層,涂層總厚度約為 13μm,主要結構是基體 - Ti CN-Al2O3-Ti N,其中 7μm 厚的 Ti CN是細密的柱狀晶形,具有很好的耐磨性能,而 Al2O3層厚度約 5μm,具有很好的抗高溫性能,保障高速干切削時刀片基體抗塑性變形能力。由圖 2a 的金相結構可以看出,TK2000 基體表面形成缺立方相碳化物和碳氮化物的韌性區域,即表面為富鈷的 WC + Co 薄層,厚度約 25μm。這樣的結構一方面可以阻止表面裂紋的擴展; 另一方面能滿足基體抗變形性能的要求,有效地提高了刀具材料的使用壽命。

由圖 2b 可知,H1B2 涂層為 2 層,涂層總厚度約9μm,主要結構是基體 - Ti CN-Al2O3,其中 Ti CN 約4μm,Al2O3約 5μm。從金相圖可以看出,H1B2 基體表面也有韌性區域,厚度約 15μm。由圖 2c 可知,KC9110 涂層為 4 層,涂層總厚度約 25μm,主要結構是基體 - Ti CN-Ti N-Al2O3-Ti N,其中 Ti CN 約 14μm,Al2O3約 10μm。

從金相圖可以看出,KC9110 基體表面也有韌性區域,厚度約 20μm。

3. 2 基體牌號和涂層的研發

根據表 3 中進口輪轂刀牌號基體性能的分析結果,以低鈷、細晶為研究方向,自主研發了硬質合金牌號 Z263,其性能如表 5 所示,其中鈷磁為 6. 35,硬度 91. 5HRA,平均晶粒度 1. 3μm。

圖 3 是自主研發的基體牌號 Z263 的斷口 SEM照片。由圖可知,其晶粒較細,三相組織均勻,沒有異常長大的晶粒和缺陷。

圖 3 Z263 基體斷口 SEM 照片

圖 4 為 19H 涂層斷口 SEM 圖,為多層復合加厚CVD 涂層,共 5 層涂層,由內往外分別是 Ti N-Ti CN-Ti N-Al2O3-Ti N。總厚度 20μm,其中 Al2O3約 8μm。

圖4 19H 涂層斷口 SEM 和金相照片( 1500 × )

3. 3 現場使用結果

采用自主研發的輪轂刀專用基體 Z263 制備出型號為 RCMX320900 的輪轂刀片,并在車輪廠進行現場試用,干式切削加工材質為 CL60 的高速車輪內、外輻板。

加工參數: 切削速度 v = 100m/min,進給量 f =1 - 1. 5mm,切削深度 ap= 5 - 8mm。搭配高性能超厚CVD 涂層 19,加工壽命為 41 件,現場用國外進口涂層刀片的壽命為 30 件,可見 Z263 + 19 涂層的 RC-MX320900 輪轂刀的壽命達到國外進口刀片水平。

4 、結語

三種國外進口輪轂刀的基體 TK2000、H1B3 和KC9110 屬于低鈷合金,硬度 HRA 大于 91. 5,基體中都含有 Ta 和 Nb,同時基體都是表面富鈷的梯度合金,涂層為 CVD 多層復合涂層。

自主研發的低鈷細晶合金 Z263,組織均勻,性能優良; 19H 涂層為加厚 CVD 多層復合涂層,總厚度達到 20μm,其中 Al2O3約為 8μm。Z263 搭 配19H 涂層生產的32 輪轂刀,現場試用壽命達到國外進口刀片的水平。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息