【摘要】主軸控制類型、變頻器對模擬主軸的控制原理,參數設定,編碼器設置等。

【關鍵詞】數控系統 模擬主軸 編碼器

機床制造業是一個國家裝備制造業的支柱產業,體現了一個國家現代化和工業化的技術水平。經過幾十年的積累和發展,我國的機床制造業得到了迅猛的發展,但是與發達國家相比,尚有較大的差距,原因是我國數控機床起步晚,很長時間沒有自己的數控系統,完全靠進口配套數控系統,現在市場上存在大量的普通機床,可以對現有的機床進行數控化改造。本文將對主軸的改造進行介紹,提出模擬主軸控制的方案。

機床的主軸作為關鍵的機床動力部分,常見于車床和銑床。裝備刀具后通過主軸旋轉可以進行車削、銑削加工工件。普通主軸控制簡單,直接由傳統繼電器控制。而數控機床主軸需要做速度控制;所以,控制系統一般采用速度控制。

數控機床主軸有模擬主軸和數字主軸分別,數字主軸一般用于精加工領域,特點控制精度高、動態響應好,粗加工、半精加工,對精度和動態響應要求不高的情況下,采用模擬主軸更具實用性。于是市場上有了模擬主軸的改造需要。

1 、模擬主軸電氣控制設計

模擬主軸電氣部分包括主軸電機和變頻器等硬件設備,接下來著重談談以下幾方面的 問題。

1.1 速度信號的設計

外圍輸入設備,包括面板、觸摸屏、鍵盤等傳輸給 NCU(數控系統中心)零件加工程序比如M03 S200主軸正轉,轉速200轉/分鐘,NCU 將指令進行運算處理輸出一個模擬量信

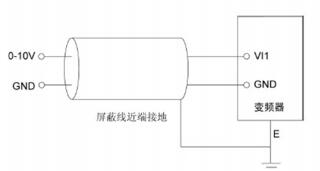

號可以使電壓、電流,作為變頻器的輸入信號,一般為 0 ~ 10V 的模擬電壓信號。由于信號量程比較小,很容易受到電磁干擾,對數控機床工作環境中信號的傳輸應采取抗干擾措施進行屏蔽,如圖 l 展示的是力士樂公司生產的博世力士樂 G5 系列變頻器對速度信號(0~10V)接線示意圖,源自《FSCG05-A力士樂說明手冊》。由數控系統中心發出電壓

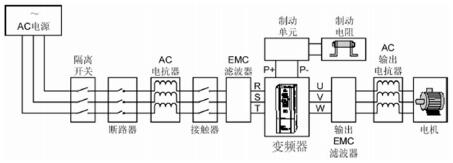

信號通過 V11、GND 兩端口送入變頻器。該模擬信號的傳輸屏蔽電纜近端接地進行傳輸。同時對變頻器配電線路采取加裝電抗器,濾波器加以對電磁干擾,噪音的抑制,如圖 2 所示。通過對采用該方案的數控機床的運行工況進行比對,在實際的生產中能保證主軸變頻器控制的精度、運行穩定。

圖 1:主軸變頻器線路設計

圖 2:系統配線圖

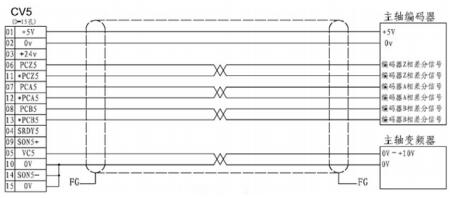

圖 3:主軸編碼器與 CNC 連接

1.2 主軸方向信號的處理

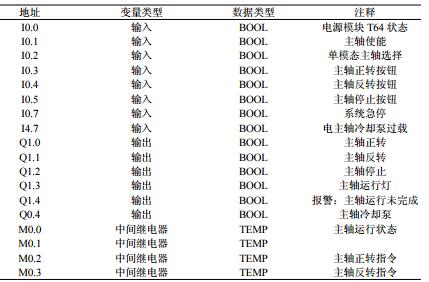

不同品牌的數控系統,關于主軸參數設置不盡相同,現通過德國西門子 802 系統進行展示。該系統對主軸分類為單極性模擬主軸和雙極性模擬主軸。采用單極性模擬主軸時,數控裝置主軸驅動接口輸出的速度信號范圍一般為0 ~ 10V,這個速度信號的大小直接決定著變頻器輸出的頻率,因為 n=60f/p,從而調整了主軸電機的速度。而主軸電機的旋轉方向則由可編程控制器(PLC)控制;因此對于單極性主軸而言,在對 PLC 做 I/O 設計時應考慮主軸正轉和反轉兩個輸出點,如表 1 中,I0.3、I0.4 分別控制 PLC 的輸出點 Q1.0、Q1.1;向變頻器送入正反轉控制開關量信號。對于雙極性模擬主軸,主軸驅動接口輸出的速度信號范圍一般為一 10V ~ +10V,這個速度信號的大小同樣決定著變頻器的輸出頻率和主軸電機速度,而主軸電機的旋轉方向不由 PLC 控制,而是由速度信號的正、負極性決定。

單極性和雙極性主軸,還需要在數控裝置中正確設置相關的主軸極性參數。可以查詢《Siemens.AG. Sinumerik 802D 功能說明》,No.30134(IS_UNIPOLAR_OUTPUT) 參數為

siemens802D 數控系統的單、雙極性模擬主軸的關鍵參數設置。

其設置釋疑為 0:正 / 負速度給定值雙極性輸出;

1:單極性輸出(控制使能,負方向進給);

2:單極性輸出(正反控制使能,負方向進給控制使能)。

1.3 主軸編碼器

現今主軸速度的檢測是依靠脈沖編碼器完成的,其作為最主要的檢測原件,作用如下:

(1)完成對主軸速度的測算;

(2)實現多種形態加工功能,完成主軸與伺服軸關聯的運行 ( 各種螺紋切削、定速切削、攻牙攻絲要求 );

(3)完成準確角度的主軸定位,在換刀具時的旋轉定位功能。光電脈沖發生器是與主軸同速的,連接機構同速一并轉動。機床的主軸與其他幾個物理軸是沒有物理上的關聯的,但要能完成功能化多樣性的加工,就必須讓兩者之間架構出一定的配比關系并運轉,而主軸脈沖編碼器正是為此問題而設計運用的。

表 1:主軸控制地址

脈沖編碼器是將物理機械角度轉化為電氣角度的脈沖元件,有光電式接觸式和電磁感應等類型;光電式脈沖編碼器無論在各種性能指標上都比較優異,多數廠家采用這類元件。光電式脈沖編碼器分為增量式和絕對式兩種,第一個是能對速度和方向進行測量,便宜,但斷電零點丟失、沒有抗干擾能力、不適合需要記憶零點的工況;絕對樣式的不存在前面的問題,能夠在斷電后記憶零點,精度更高,進而適用于高精度機床。

增量式編碼器可以有正弦波、方波等多種的信號形態。輸入電壓信號一般是直流 5V,通過外部電源提供也可以是plc或者系統本身;采用差分驅動輸出形式 abz 三種通道,每個分為正負兩個,這種方式下,能夠使得電流不減弱、提高傳輸信號的質量和穩定性。A 與 B之間是有 90 度,速度可以依據每秒的秒沖數量來換算,方向能夠憑借 AB 的角度差來規范定義;Z 作為 0 點的標記通道,一轉就輸出一個標記信號,作為定位的標記。

機床設計者在配備編碼器時候會考慮以下幾個方面:一是主軸編碼器反饋接口與編碼器輸出端口要為統一類型定義的;二傳輸線的長度計算;三是屏蔽的設計,優化。

查詢《GSK983M 銑床數控系統連接手冊》,如圖 3 為廣州數控銑床上 CNC 與主軸編碼器的接線圖。

1.4 主軸故障測控

現在的伺服控制器或者變頻裝置都是有故障測控的,在報警時候有相應的輸出功能。變頻器運行時候,發生報警時相應的輸出端子輸出信號給 PLC,再輸出到聲光報警的終端,可以判別機器是否運行正常化,從而決定反饋系統是否繼續運行或者停機保護。

1.5 主軸剎車

比如伺服器或者變頻器都有制動功能,機床各軸高速運轉下剎車制動,如該剎車電阻的功能不夠強大、導致發熱或者制動電路的過壓時,要重新選配大的電阻,保證剎車的完備和安全運行;在設計時候要計算組件的參數,參考電機的轉矩,計算制動電阻阻值,選擇架構類型,選擇功率大小來完成相關設計。

1.6 電氣接地

在工況復雜的工作環境中充不滿了各種電磁干擾,一臺高精密的數控設備,其干擾源為變頻器,必須對其實施屏蔽。變頻器自身是能夠對周邊的電器造成強大的干擾的。必須要進行接地處理;而這樣即是對其本身的保護,也是對其他的設備的防護。

通常接地我們按照下面這樣進行,一變頻器的輸入的 PE 端子接地良好可靠,這樣在源頭的部分就能有效的抑制干擾進出和輸出。接地體必須要參照 GB 進行,才能達到良好的效果,不能簡單的將 PE 接入工況的 PE 公共端了事。二是控制信號線路上進行單端屏蔽層接地處理,有效的減低外界對其信號的干擾。

2 、結束語

我國工業水平的日益提升,裝備制造業也日趨成熟,但是數控機床的改造水平仍然和國外有很大差距;此文簡述了本人對模擬主軸改造時候的一些觀點,綜合了工作中的經驗和心得,希望對廣大的工控從業者有所幫助。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com