機器人自動換刀系統控制技術

2024-5-7 來源:沈陽機床(集團)有限責任公司 作者:陳 晨

【摘要】介紹了一種在鋁合金肋板類臥式加工生產線中的機器人自動換刀系統控制技術。通過集中式換刀系統統一管理,將機器人與集中式換刀系統以及加工中心進行以太網通訊,結合機器人作業范圍大,柔性好,自由度高等特點,實現機器人與多臺鋁合金肋板類五坐標加工中心,機器人與刀具運輸裝置之間完成刀具交換,實現了刀具自動交換運輸等功能。大幅度減少人工誤操作的概率,大幅度提高生產效率和換刀準確性,還保證了安全性與可靠性。

1.項目背景

近幾年,我國航空工業進入快速發展時期,國家政策扶植力度持續加大,釋放出巨大的市場潛力。目前行業急需大量國產高檔五軸數控機床機器自動化生產線設備,鋁合金肋板類臥式加工生產線正是在此背景下應運而生。

為國內首套面向航空類鋁合金件高效加工的柔性自動化生產線,實現了肋板類零件加工的高速專業化、自動化和數字化。該生產線已在沈陽航空產業集團有限公司成功應用,大幅度提高了航空零件的加工性能及效率,得到了用戶一致認可。

介紹了鋁合金肋板類臥式加工生產線中,機器人與集中式刀庫管理系統之間,機器人與鋁合金肋板類五坐標加工中心之間相互通訊,實現自動換刀的過程。在加工效率、控制精穩定性等方面相較于傳統換刀機構均有顯著提升。

2.自動換刀系統硬件結構

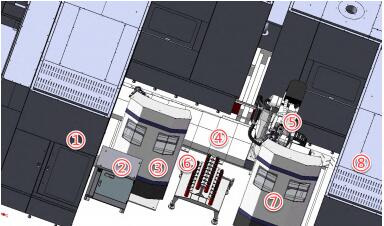

鋁合金肋板類臥式加工生產線自動換刀系統硬件結構包含1臺集中式刀具管理系統,2臺鋁合金肋板類五坐標加工中心,2臺刀庫墻, 1臺KUKA機器人,1臺刀具托盤。實物和布局圖如圖1、圖2、圖3所示。

圖1 刀庫墻結構實物圖

圖2 系統硬件分布示意圖

圖3 機器人換刀實物圖與機器人刀爪實物圖

①與⑧分別為2臺鋁合金肋板類五坐標加工中心。

②為機器人控制柜。

③與⑦分別為2臺刀庫墻。刀庫墻為壁掛刀夾式結構,分別包含5排,每排8把刀位,最多可容納40把刀具,每個刀位都有編號。

④為機器人外部軸拉罩防護。

⑤為機器人。

⑥為刀具運輸裝置。裝置包含4排,每排8把刀位,最多可以容納24把刀具,每個刀位都有編號。

機器人選用KUKA KR60機器人,增配直線外部軸電機,控制機器人水平方向左右移動,擴大運動空間。外部軸包含有導軌潤滑。在機器人第六軸終端設計兩個抓手,可以單次實現主軸卸刀的同時進行主軸裝刀,提高效率。手爪松夾控制采取氣動控制。1臺刀具托盤為通過AGV刀具運輸設備運輸的刀具托盤。

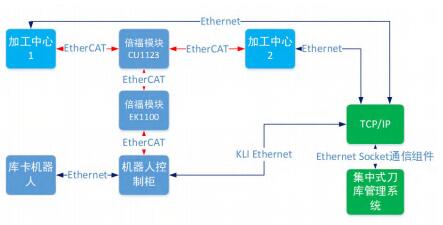

3.自動換刀系統通信鏈路架構

自換刀系統通信鏈路如圖 4所示。KUKA機器人與鋁合金肋板類五坐標加工中心之間通過倍福模塊EK1100以及CU1123進行聯接。通過EtherCAT總線與2臺鋁合金肋板類五坐標加工中心實現通訊。實時讀取機器人狀態和動作信號并與數控系統數據進

行交互。

圖4 系統通信鏈路圖

KUKA機器人與集中式刀庫管理系統通過機器人控制柜上的KLI接口建立以太網聯接。KUKA提供Ethernet KRL 軟件包,允許機器人與外部系統進行基于 TCP/IP 的雙向數據交換, 支持可自由配置的 XML 結構,機器人 KRL 指令負責 XML 結構的數據存儲區保存和讀取。

4.自動換刀系統通訊實現

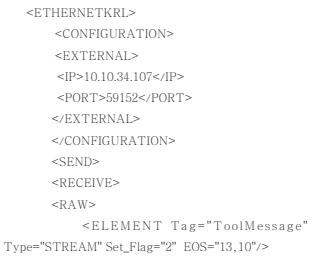

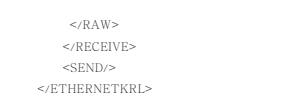

(1)機器人與集中式刀庫管理系統之間通訊實現在C:/KRC/ROBOTER/Config/User/Common/EthernetKRL目錄下的ToolMessageStream.xml程序中對通訊進行配置,建立以太網連接。XML 文件的名稱同時也是 KRL 的訪問密鑰。節選主要程序如下:

在<CONFIGURATION>中定義外部系統與EKI之間的連接參數。

在< EXTERNAL >中定義外部系統的設置,<IP>為外部系統定義為服務器時的IP地址,此處配置集中式刀庫管理系統的IP地址。

在<PORT>中定義外部系統定義為服務器時的端口號,此處配置集中式刀庫管理系統的服務端口號。在<RECEIVE>中定義機器人控制系統接收的接收結構。

在<SEND>中定義機器人控制系統發送的發送結構。此處收發二進制數據,在<RAW>中定義原始數據。定義一個名為“ToolMessage”的“STREAM”類型的變量,STREAM為有可變末尾字符串的二進制數據組類型,此處“ToolMessage”變量以“回車符(13,10)”

結尾。

集中式刀庫管理系統和機器人的數據通訊是TCP/IP 協議,使用Client/Server架構,編程通過調用Socket接口來進行。Server端運行在機器人上,通過KRL語言編寫。KRL語言不區分大小寫。

在C:/KRC/ROBOTER/Program/EKI目錄下的connect_pc.src程序中在初始化和打開連接。節選主要程序如下:

ret=eki_clear("ToolMessageStream")

ret=eki_init("ToolMessageStream")

ret=eki_open("ToolMessageStream")

在C:/KRC/ROBOTER/Program/EKI目錄下的pro.src程序中讀取數據。打開ToolMessageStream通道中名為ToolMessage的字符串變量。節選主要程序如下:RET=EKI_GetString("ToolMessageStream","ToolMessage",string[])

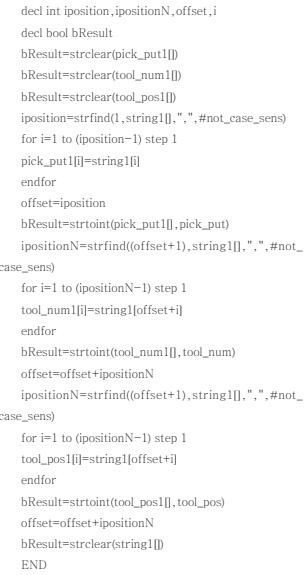

在C:/KRC/ROBOTER/Program/EKI目錄下的Func.src程序中解析收到的數據。將收到的字符串按照從左到右的順序進行檢索,如果遇到標志符號“,”則將標志符號前的字符串轉換為整數類型,再存儲到整型變量中待用。然后從當前位置右移一位繼續開始檢索,再存儲到整型變量中待用。直到檢索到字符串結尾標志符"13,10",則停止搜索。節選主要程序如下:

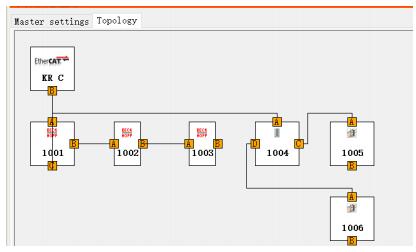

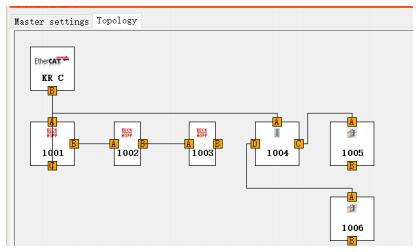

(2)機器人與鋁合金肋板類五坐標加工中心之間通訊機器人與加工中心之間通過EtherCAT協議進行通訊。在WORKVISUAL軟件中對于機器人控制柜進行網絡拓撲配置,拓撲結構如圖5所示。

圖5 機器人網絡拓撲結構圖

對于機器人與加工中心,主要交互輸入輸出信號進行分配,詳細如附表所示。

機器人與加工中心輸入/輸出信號分配表

5.程序設計

(1)集中式換刀系統向加工中心發送加工程序或向機器人發送向刀庫墻/刀具托盤上/卸刀任務。加工中心1換刀請求以及加工中心2換刀請求都為FALSE時,機器人才處理刀具托盤任務。否則優先處理加工中心換刀任務。主要控制流程圖如圖6所示。

圖6 主要控制流程圖

(2)加工中心換刀任務處理:機器人與加工中心之間刀具移位任務包含:加工中心1/2無刀換新刀任務,加工中心1/2有刀換新刀任務,加工中心1/2有刀卸舊刀任務。

a) 機器人讀取舊刀號和新刀號。首先比較新舊刀號,當新刀號=舊刀號時,機器人不執行任何換刀動作。

b) 當新刀號=0時,即為加工中心1/2有刀卸舊刀任務。機器人無需去刀庫墻抓新刀,通過PTP/LIN指令運動到加工中心刀庫安全門前安全等待位,等待加工中心刀庫安全門開啟刀位檢測信號就緒,加工中心各軸運行到換刀點,主軸定向就緒之后,向機器人發送換刀準備就緒信號。機器人接收到信號之后,通過PTP/LIN指令運動到加工中心換刀區域內主軸松刀等待位,向加工中心輸出已經就緒,請求加工中心松刀信號,等待接收到松刀到位檢測信號之后,機器人執行卸舊刀動作。卸刀動作結束之后,機器人通過PTP/LIN指令離開加工中心換刀區域,發送換刀動作完成信號, 加工中心執行夾刀動作,關閉刀庫安全防護門,更新刀號和刀表,繼續執行加工程序。

c) 當新刀號≠0時,即為加工中心1/2有刀換新刀或加工中心1/2無刀換新刀任務。機器人同過PTP/LIN指令運動到新刀號刀位前安全等待位,檢測當前刀位是否有刀,如果無刀,輸出給加工中心信號。機器人回起始位。如果有刀,輸出給加工中心信號,執行抓刀動作。抓刀完成后,通過PTP/LIN指令運動到加工中心刀庫安全門前安全等待位,等待加工中心刀庫安全門開啟刀位檢測信號就緒,加工中心各軸運行到換刀點,主軸定向就緒之后,向機器人發送換刀準備就緒信號。機器人接收到信號之后,通過PTP/LIN指令運動到加工中心換刀區域內主軸松刀等待位,向加工中心輸出已經就緒,請求加工中心松刀信號,等待接收到松刀到位檢測信號之后,機器人執行卸舊刀動作。卸刀動作結束之后,機器人通過PTP/LIN指令運動到裝刀安全等待位置,執行裝新刀動作,動作完成之后輸出裝新刀完成信號,加工中心執行夾刀動作。機器人通過PTP/LIN指令離開加工中心換刀區域,發送換刀動作完成信號,加工中心關閉刀庫安全防護門,更新刀號和刀表,繼續執行加工程序。

d) 當舊刀號=0時,無需還刀。機器人回起始位。換刀完成。

e) 當舊刀號≠0時,機器人運行到舊刀號刀位前安全等待位,檢測當前刀位是否有刀,如果有刀,輸出給加工中心信號,需要人工干預進行卸刀。如果無刀,輸出給加工中心信號,執行還刀動作。動作結束后回起始位。換刀完成。

(3)刀具托盤換刀任務處理:機器人與刀具托盤之間刀具移位任務包含:從刀具托盤向刀庫墻1/2裝刀任務,從刀庫墻1/2向刀具托盤卸刀任務。

a) 機器人接收集中式換刀系統發送的刀具移動指令。指令形式為 “A,B,C,回車符”。A代表裝刀動作或卸刀動作。B代表刀庫墻1或刀庫墻2或刀具托盤。C為刀位位置號。

b) 當接收到從刀具托盤向刀庫墻1/2裝刀任務時,機器人通過PTP/LIN指令運動到刀具托盤對應刀號前安全等待位,檢測當前刀位是否有刀,如果無刀,輸出給集中式換刀系統信號。機器人回起始位。如果有刀,輸出給集中式換刀系統信號,執行抓刀動作。

c) 抓刀動作完成之后,機器人通過PTP/LIN指令運動到刀具識別裝置前識別刀具芯片,并向集中式換刀系統輸出識別請求,集中式換刀系統比較當前識別出的刀具信息,如果信息比較正確,集中式換刀系統發送指令,機器人將當前刀具裝載到目標刀庫墻目標刀位。如果信息比較錯誤,集中式換刀系統發送指令,機器人將當前刀具裝載到刀具托盤原刀位。裝載結束后機器人回到起始位。換刀動作結束。

d) 當接收到從刀庫墻1/2向刀具托盤卸刀任務時,機器人通過PTP/LIN指令運動到刀庫墻1/2對應刀號前安全等待位,檢測當前刀位是否有刀,如果無刀,輸出給集中式換刀系統信號。機器人回起始位。如果有刀,輸出給集中式換刀系統信號,執行抓刀動作。

e) 抓刀動作完成之后,集中式換刀系統發送指令,機器人將當前刀具裝載到刀具托盤對應刀位。換刀動作結束。

6.換刀功能實現:

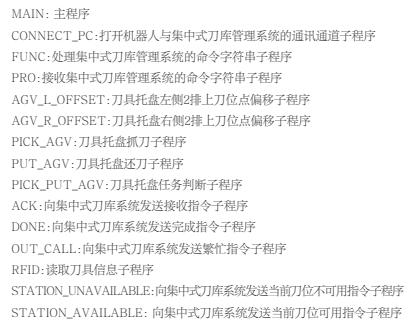

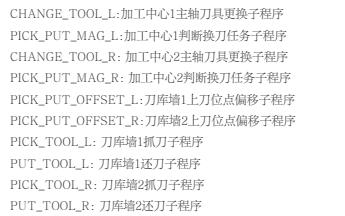

包含以下程序:

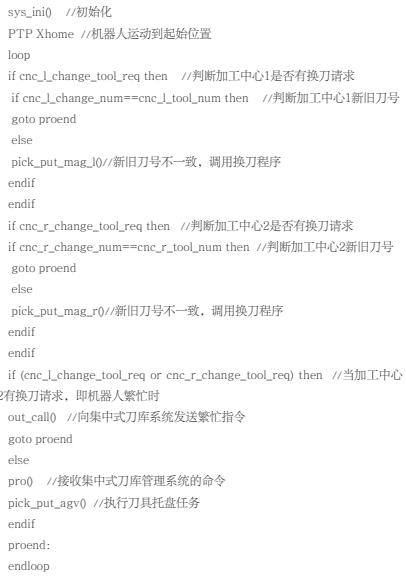

主程序舉例如下:

7.結論

介紹了在鋁合金肋板類臥式加工生產線中,機器人與集中式刀庫管理系統之間,機器人與加工中心之間協調通訊,實現自動換刀的過程。鋁合金肋板類臥式加工生產線是專門針對航空航天領域鋁合金肋板類零件的加工而研發設計,該生產線在研制過程中充分考慮到我國航空航天領域零部件加工現狀,創新性地將關節機器人技術,AGV智能搬運技術,RFID智能識別技術等進行集成應用,實現生產線的自動化、柔性化、智能化。項目的研發彌補了我國在高檔數控設備制造航空航天領域的技術和市場空白,滿足了設備制造業智能化需求。應用前景廣闊。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息