摘 要: 進口二手加工中心在很大程度上解決了我國加工制造企業的技術難題,但也產生了一系列的安全、衛生及環保方面的問題,不法分子將技術落后的機電設備以新設備的名義進口到我國,不僅給國內使用者帶來了生命財產安全的威脅,更重要的是由于關鍵部件的磨損,加工精度得不到保證,使得進口設備沒有達到預期的使用目的,本文研究一種判定進口舊加工中心定位精度的方法,以便于口岸執法人員快速有效控制缺陷設備進口。

關鍵詞: 加工中心; 定位精度

加工中心定位精度是機床的運動部件在數控系統控制下運動所能達到的位置精度,是數控機床有別于其他普通機床的一項重要精度。一般來講,就是指機床把刀具的刀尖定位到程序中目標點的準確程度。機床定位精度是其實際位置的一致程度,大小用誤差表示,包括機械傳動誤差和控制系統誤差。隨著我國汽車及零配件、船舶制造、石化鋼鐵、地鐵工程設備等行業的突飛猛進,對精密加工零件的需求也持續上升,由于我國國產加工中心生產制造技術條件還達不到國際領先水平,因此加工中心的進口數量也在逐年遞增,僅 2014 年廣東地區進口數量就高達 1. 2 萬臺( 套) 。

目前在口岸執法監管過程中,對進口二手加工中心的定位精度的評價工作基本處于空白階段,執法人員只能依靠經驗,采用目視化檢查的方法,對設備的導軌、主軸、電機等關鍵部件的磨損情況進行判斷,以此作為定位精度評價的依據,目前的檢驗評價工作存在以下問題: ①缺乏有效的設備來檢測精度情況; ②國家及行業標準中也沒有對加工中心定位精度評價的相關方法,檢驗評價工作缺乏技術依據指導; ③評價人員能力及技術手段參差不齊,造成評價結果的差異性,深層次的技術缺陷沒有辦法進行發掘。因此,研究一種適合口岸執法監管需要的定位精度判定方法,對口岸把關、控制進口設備質量具有現實的意義。

1 、定位精度檢測方法

1. 1 常用方法

在進行加工中心定位精度檢測時,按照檢測設備的結構特點和工作原理,可以把檢測方法分為兩類: 第一類是接觸式誤差測量方法,主要有一維球列法、球柄儀法( DBB) 等。經過誤差參數辨識后,這類檢測方法可以直接測量各個誤差元,測量精度高,操作簡便,設備本低,但該類方法在測量時,由于檢測設備與機床相接觸,在檢測過程中帶入了接觸變形和磨損等誤差。第二類是非接觸式誤差測量方法,主要有正交光柵檢測及分離法、激光干涉測量法等。這類檢測方法測量精度高,實時性強,檢測速度快,操作界面友好,軟件處理系統功能強大,但檢測的周期相對較長。本文選用激光干涉測量法來開展針對加工中心的定位精度檢測。

1. 2 激光干涉儀測量原理和方法

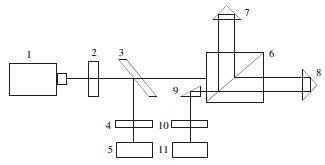

圖 1 激光干涉測量原理圖

1—激光器; 2—λ /4 片; 3—分光器; 4,10—檢偏器; 5,11—接受器;6—偏振分光器; 7,8—反射鏡; 9—棱鏡

用激光干涉儀測量加工中心定位精度是目前國際上通用的做法。激光干涉儀測量系統通常包括: 空氣傳感器、溫度傳感器、激光頭、遙控裝置、計算機、顯示器及圖

形繪制儀器等,配以專用測量軟件,可以實現圖形顯示等功能。其測量原理如圖 1 所示。

將 He - Ne 激光器 1 置于永久磁場中,由于塞曼效應使激光原子譜線分裂為旋轉方向相反的左右圓偏振光。設兩束光振幅相同,頻率分別為 f1 和 f2 ( f1 和 f2 相差很小) 。左右圓偏振光經 λ /4 片 2 后變成振動方向相互垂直的線偏振光。分光器 3 將一部分光束反射,經檢偏器 4 形成 f1、f2 拍頻信號,由接收器 5 接收為參考信

號; 另一部分光束通過分光器 3 進入偏振分光器 6,其中平行于分光面的頻率為 f2 的線偏振光完全通過分光器 6到達可動反射鏡 8,可動反射鏡 8 以速度 v 移動時,由于多普勒效應產生差頻 Δf,這時 f2 變成 f' = f2 + Δf; 而垂直于分光面的頻率為 f1 的線偏振光完全發射到固定反射鏡 7。從反射鏡 7 和 8 發射回來的兩束光到偏振分光器6 的分光面會合,再經轉向棱鏡 9、偏振器 10,由接收器11 接收為測量信號,測量信號與參考信號的差值即為多普勒頻率差 Δf。計數器在時間 t 內計取頻率為 Δf 的脈沖數 N 相當于在 t 區間內對 f 積分,即:

N = fΔfdt; Δf = 2( v × c) /f

而 v = ( dt) /( dl) ; f = c /λ; 則 N = ( 2 /λ) ∫ dl = 2l /λ

故測量距離為: l = ( Nλ) /2

式中: N—累計脈沖數; λ—激光波長; c—光速。

因此,當移動可動反射鏡 8 時,可通過累計脈沖數得到測量距離。當把測量距離與數控機床上的光柵尺讀數相減時,即可得到數控機床的定位誤差。

激光干涉儀檢測定位精度方法如下:

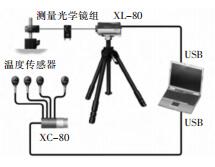

圖 2 激光干涉儀測量方式

(1) 安裝雙頻激光干涉儀;

( 2) 在需要測量的機床坐標軸方向上安裝光學測量裝置;

( 3) 調整激光頭,使測量軸線與機床移動軸線共線或平行,即將光路預調準直;

( 4) 待激光預熱后輸入測量參數;

( 5) 按規定的測量程序運動機床進行測量;

(6) 數據處理及結果輸出。

本文采用雷尼紹公司 XL80 激光干涉儀開展定位精度測量,測量方式如圖 2 所示。

2、 測量情況

本文測量對象為某企業進口二手美國哈斯牌 VF -3SS 型立式加工中心,為方便測量及統計,選取加工中心X 軸為研究對象,該類型加工中心 X 軸主要參數如下:行程 1016mm,工 作 臺 長 度 1219mm,主 軸 最 大 轉 速12000rpm,X 軸快速移動速度 35. 6m /min,最大切削速度21. 2m /min。在測量過程中,檢測裝置中的可移動反射鏡安裝在工作臺的工件位置上,而干涉鏡安裝在刀具的安裝位置處,其他的棱鏡和激光頭組件則固定于加工中心外部,以避免機床的振動對測量結果產生影響。加工中心的床鞍處于靜止狀態,滑體則在伺服電機和絲桿的驅動下沿 X 軸導軌移動,這樣的測量方案可以準確的獲得近似于加工時刀具的刀尖部位沿 X 軸的定位精度。需要注意的是測量精度會受到周圍環境條件的影響,特別是氣溫、氣壓和相對濕度。因此一般需要經由環境補償單元手動或自動輸入這些參數并由 PC10 /PCM10 軟件進行補償。

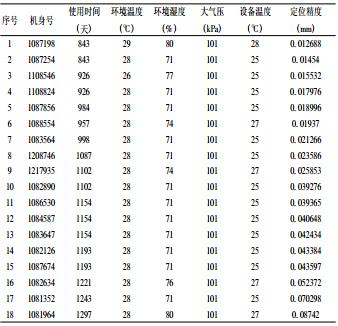

表 1 定位精度測量結果

測量中先由操作人員根據需要編制好采樣程序,然后整個系統按照該程序自動運行。1000mm 的 X 軸行程中每間隔約 50mm 或 100mm 取一個目標點,可動反射鏡沿 X 軸依次到達各目標點,并在該點停留幾秒,等待系統穩定和測量結果輸出后再移動至下一目標點。各目標點分別正向和反向 5 次采集測量數據。獲得的測量數據由測量系統自動計算出重復定位精度、定位精度和反向偏差,并直觀的給出定位精度的曲線。本文共選取 18 臺加工中心進行測量,測量結果如表 1 所示。

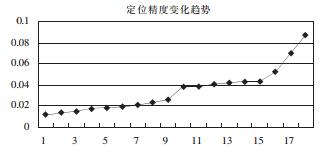

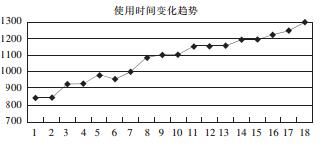

將測量結果中的定位精度值按升序排列后的變化趨勢如圖 3 所示,而使用時間的變化趨勢則如圖4 所示,可見設備使用時間越長,其定位精度越大,即加工誤差越大。

圖3 定位精度變化趨勢

圖4 使用時間變化趨勢

在口岸現場查驗過程中,執法人員往往不具備定位精度檢測手段及設備,因此可以利用上述設備使用時間與定位精度的關系,運用插值法或其他計算方法,預先大致計算出定位精度值,再通過對比加工零件的效果以及使用情況,判定該設備是否存在虛報使用時間,以次充好,以舊頂新的行為。

3 、結束語

影響加工中心精度的因素有很多,通過上述工作得出如下結論: 在影響加工中心定位精度的眾多因素中,設備使用時間與機床定位精度之間具有直接的聯系,而且也是導致定位精度超差的最主要因素。通過及時發現進口二手加工中心定位精度方面的缺陷并及時加以調整,從而保證設備能夠在企業生產中發揮應有的作用。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com