電火花線切割加工Crl2MoV的溫度場仿真分析研究

2016-12-9 來源:太原理工大學(xué)機(jī)械工程學(xué)院 作者:殷靜凱,李文斌

摘要:隨著制造業(yè)的快速發(fā)展,科學(xué)經(jīng)濟(jì)地提高電火花線切割加工Crl2MoV模具鋼的加工質(zhì)量變得尤為重要。為了滿足這一要求,通過仿真模擬電火花線切割加工Crl2MoV鋼的溫度場分布,來預(yù)測峰值電流的改變對表面粗糙度的影響,將白層厚度考慮在內(nèi)并且修正仿真凹坑深度值后,與實(shí)際加工的結(jié)果進(jìn)行對比驗(yàn)證,得出了更為吻合的修正凹坑深度曲線與表面粗糙度曲線,證實(shí)了利用ANSYS有限元分析軟件模擬電火花加工溫度場進(jìn)行電參數(shù)的合理選擇,以此改善加工質(zhì)量的可行性。為實(shí)際生產(chǎn)中電火花線切割加工Crl2MoV提供理論指導(dǎo)。

關(guān)鍵詞:Crl2MoV;電火花線切割加工;ANSYS;峰值電流;溫度場

1.引言

隨著電火花加工技術(shù)的快速發(fā)展,電火花線切割加工被廣泛的應(yīng)用于模具工業(yè)、航空航天等領(lǐng)域|II。而Crl2MoV作為一種重要的模具鋼,為滿足其在加工方面高效率、高質(zhì)量的要求,人們利用正交試驗(yàn)和各種優(yōu)化方法來選擇電火花線切割的電參數(shù)與非電參數(shù)。但是隨著經(jīng)濟(jì)社會的發(fā)展,需要探求一種人力物力消耗少的方法對參數(shù)進(jìn)行優(yōu)化與科學(xué)選擇。仿真分析軟件ANSYS在熱分析方面的強(qiáng)大功能滿足了這一要求。

電火花線切割加工的蝕除機(jī)理是利用可移動的金屬絲(一般為鉬絲,銅絲),對工件進(jìn)行放電加工。這一放電加工過程大致包括:極間工作液(介質(zhì))的電離、擊穿,形成放電通道;材料的熔化、氣化熱膨脹;材料的拋出;極間工作液消電離圓。當(dāng)電極絲與工件間施加足夠高的電壓時(shí)介質(zhì)被擊穿,形成放電通道。通道中的電子高速向正極移動,離子向負(fù)極移動,在同樣的電場力作用下,電子質(zhì)量輕,動能高,與離子在正極附近發(fā)生碰撞,動能轉(zhuǎn)化成熱能,產(chǎn)生遠(yuǎn)高于工件熔點(diǎn)的高溫,以致被熔化,甚至氣化的金屬被拋出,并被工作液帶走。由于現(xiàn)有的設(shè)備很難觀察到電火花加工的過程,而利用仿真軟件ANSYS不僅能夠?qū)Υ诉^程有更加形象的認(rèn)識與了解,而且可對表面粗糙度這一重要的加工性能指標(biāo)進(jìn)行預(yù)測。故模擬電火花線切割加_[Crl2MoV的溫度場具有非常重要的意義,對電火花線切割加工質(zhì)量能夠滿足制造業(yè)快速發(fā)展的要求起關(guān)鍵性作用。

許多學(xué)者對有限元仿真線切割加工的溫度場進(jìn)行了研究。文獻(xiàn)岡探討了電火花線切割加工鎳基合金IN718的溫度場分布,且對材料去除率的仿真結(jié)果與試驗(yàn)結(jié)果的進(jìn)行對比分析。文獻(xiàn)利用有限元分析了電火花線切割加工過程中工件與電極絲的溫度場并進(jìn)行驗(yàn)證,在進(jìn)行表面粗糙度仿真結(jié)果與試驗(yàn)結(jié)果對比時(shí),利用經(jīng)驗(yàn)公式進(jìn)行修正。文獻(xiàn)5}漠?dāng)M了移動熱源作用下電火花線切割加工電極絲的溫度場,對走絲速度與電極絲損耗的關(guān)系進(jìn)行了研究。但是關(guān)于仿真分析電火花線切割加工Crl2MoV鋼的溫度場鮮有報(bào)道,故本次研究采用隨時(shí)間變化的熱源作為熱流密度輸入,并且在對比表面加工質(zhì)量的仿真結(jié)果與試驗(yàn)結(jié)果過程中,考慮了自層的影響,利用顯微鏡測量它的厚度后進(jìn)一步對仿真結(jié)果進(jìn)行修正,取得了預(yù)期的效果。

2.模型的建立

2.1物理模型的建立

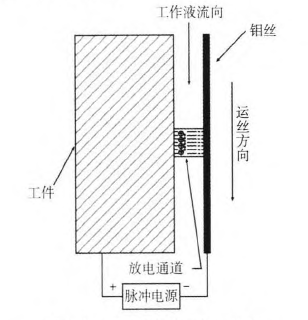

分析研究的試驗(yàn)平臺是北京某公司ACTSPARK FW一1型數(shù)控高速走絲電火花線切割機(jī)床,電極絲采用D0.18 mm的鉬絲,試驗(yàn)材料為經(jīng)過高溫淬火的Crl 2MoV鋼。建立電火花線切割加工的物理模型,如圖l所示。

圖1電火花線切割加工物理模型

2.2數(shù)學(xué)模型的建立

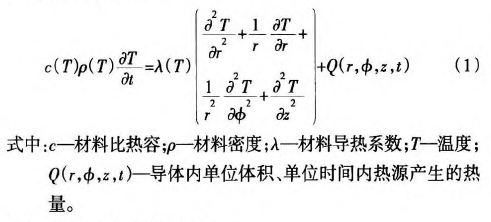

在模擬電火花線切割單次脈沖放電加工的溫度場分布時(shí),其過程在幾十微秒的時(shí)間內(nèi)即可完成。在幾十微秒內(nèi)產(chǎn)生大量的熱量并且集中在很小的區(qū)域內(nèi),所以電火花線切割加工溫度場的分析屬于瞬態(tài)非線性傳導(dǎo)問題,對于非線性瞬態(tài)分析可得到圓柱坐標(biāo)系下的傳導(dǎo)方程:

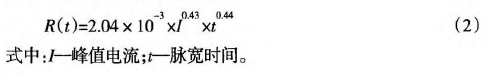

2.3放電通道半徑的確定

由于放電時(shí)間是微秒級,放電間隙是微米級,所以放電通道的半徑很難確定。電火花加工過程中,擊穿極間介質(zhì)到建立放電通道的時(shí)間一般小于0.1μs,接著等離子體放電通道半徑是隨時(shí)間的變化而逐漸增大,形狀大致是圓柱體嘲。前人 經(jīng)過研究得出放電通道半徑的公式為:

3.仿真分析

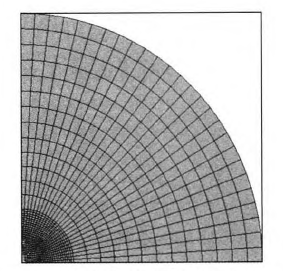

3.1建模與劃分網(wǎng)格

通過仿真前的分析可知,電火花放電蝕除材料的范圍很小,一般在幾十微米以內(nèi),因此合理的建模很重要。由于分析的模型是軸對稱的,所以建立半徑為80pLm的l/4圓形。單元類型選擇時(shí),二維熱實(shí)體采用4節(jié)點(diǎn)PIANE55進(jìn)行建模,三維熱實(shí)體采用8節(jié)點(diǎn)的SOLID70進(jìn)行建模。

網(wǎng)格的劃分是ANSYS仿真分析過程中占用工作時(shí)間最長且最為關(guān)鍵的一步,網(wǎng)格劃分的優(yōu)劣直接影響仿真分析結(jié)果的好壞。電火花線切割加工溫度場在很小的范圍內(nèi)溫度急劇變化,因此在放電點(diǎn)周圍的網(wǎng)格需要劃分的較細(xì)。基于對工作效率的考慮,在遠(yuǎn)離放電點(diǎn)的區(qū)域,其網(wǎng)格相對可以大些。仿真分析劃分網(wǎng)格大小為5μm,并且在局部進(jìn)行細(xì)化。劃分網(wǎng)格后的模型,如圖2所示。

圖2模型與網(wǎng)格劃分

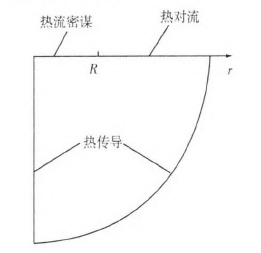

3.2定義材料屬性

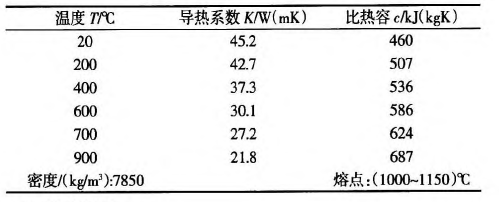

Crl2MoV鋼的導(dǎo)熱系數(shù)與比熱容是隨溫度變化的。電火花線切割加工過程中溫度急劇變化,可以通過ANSYS中Add Tem—perature功能將這些離散的參數(shù)輸入,系統(tǒng)會自動進(jìn)行插值。c卜12MoV鋼的物理性能參數(shù),如表1所示。

表1 Crl 2MoV鋼的熱物理性能參數(shù)

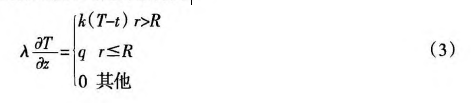

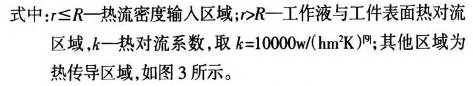

3.3荷載施加

3.3.1初始條件與邊界條件

電火花線切割加工Crl2MoV鋼的溫度場仿真分析是非線性瞬態(tài)熱分析過程,初始條件即為初始溫度的施加,因此選擇剛開始(£=o)的溫度為室溫20。C,施加到模型的每一個(gè)節(jié)點(diǎn)上。這樣得到物理模型的邊界條件為:

圖3熱載荷施加示意圖

3.3.2熱流密度

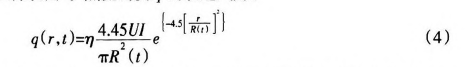

當(dāng)放電通道形成后,電子與離子碰撞產(chǎn)生高溫。由于通道中心的帶電粒子密度最大,通道邊緣處密度較小,所以在放電通道內(nèi),能量的分布大致符合高斯分布,且碰撞產(chǎn)生的能大部分以熱能形式分配到正負(fù)極上,由于極性效應(yīng),正負(fù)極所得到的能量分別占到40%和20%聞,而其余能量被工作液帶走或者以熱輻射形式散失151。這樣熱流密度同樣以高斯分布形式作為表面熱源輸人工件表面{]I。熱流密度q的表達(dá)式為:

式中:口(r,t)—熱流密度,它是一個(gè)隨時(shí)問和距通道中心距離變化而變化的值;滬嘲口工電壓,它的值可通過線切割加工機(jī)床電壓表讀取;,_—峰值電流;,r一能量分配系數(shù),其值取0.4。

電火花線切割加工過程中,放電通道很小,因此為簡化計(jì)算。假設(shè)通道圓形截面上的能量是均勻的,即熱流密度輸入是均勻的,將(4)式簡化后的表達(dá)式為:

3.4求解與結(jié)果分析

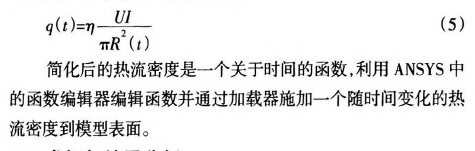

表2加工參數(shù)

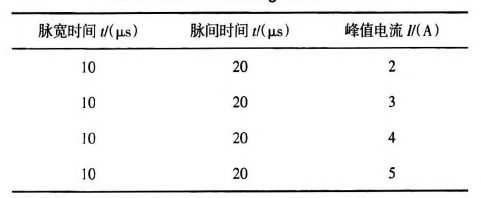

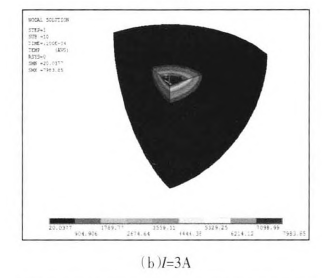

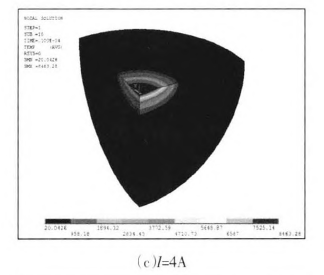

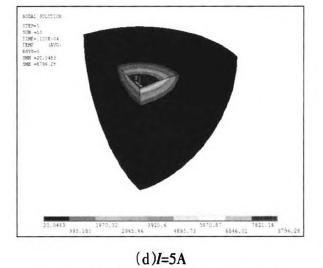

保持其他電參數(shù)不變,通過改變峰值電流的大小,仿真分析其對表面粗糙度的影響,加工參數(shù)列表,如表2所示。峰值電流是決定單個(gè)脈沖能量的重要因素I·Ol,不同峰值電流情況下,溫度場的分布云圖,如圖4所示。由圖中可知,中心區(qū)域的溫度可達(dá)近10000。C,并且隨著峰值電流的增大,中心區(qū)域的溫度也不斷增加。Crl2MoV鋼的熔點(diǎn)在(1000~l 150)%,在近達(dá)10000。C的高溫下,工件材料迅速熔化氣化,達(dá)到蝕除材料的目的。

圖4不同峰值電流下的溫度場分布云圖

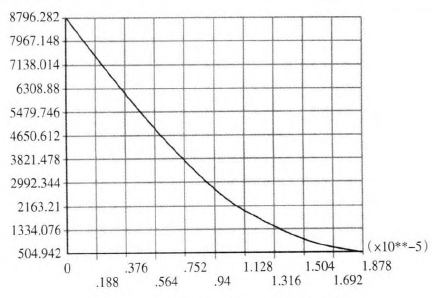

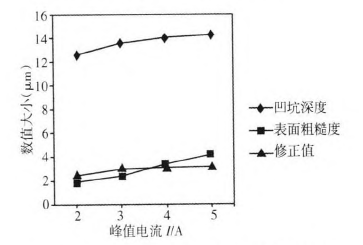

單個(gè)脈沖能量增大,則材料蝕除率增加,但是表面粗糙度會變差,因此峰值電流的改變必然會影響表面粗糙度。在峰值電流I=5A時(shí),溫度沿深度方向變化的曲線,如圖5所示。由圖可知沿著遠(yuǎn)離熱流密度輸入表面的方向,溫度逐漸降低。由于Crl2MoV鋼的熔點(diǎn)為1000—11500C,故將4個(gè)不同峰值電流情況下,沿深度方向溫度大于1150℃的長度認(rèn)為是放電加工完全蝕除工件材料形成凹坑的深度,并把不同峰值電流下凹坑深度的變化趨勢繪入,如圖6所示。

圖5 I=5A時(shí)沿深度方向的溫度分布曲線

圖6凹坑深度、表面粗糙度和修正值趨勢圖

3.5試驗(yàn)驗(yàn)證

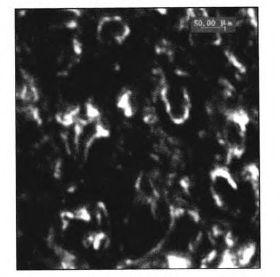

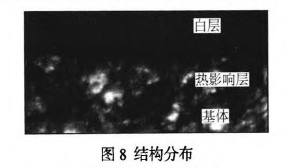

以仿真分析的試驗(yàn)平臺北京阿奇夏米爾公司ACTSPARKFW一1型數(shù)控高速走絲電火花線切割機(jī)床,通過相同的電參數(shù)進(jìn)行加工。將獲得的(2x10x20)mm的試件,利用TR220手持式粗糙度儀測量其表面粗糙度Ra值,同樣將不同峰值電流下表面粗糙度的變化趨勢在圖6中表示,從圖6可以看出,通過仿真預(yù)測的表面粗糙度趨勢與試驗(yàn)結(jié)果相符。但是數(shù)值上有一定的偏差,這是由于白層的影響。在放電加工過程中,溫度急劇變化,一部分熔化材料來不及被工作液帶走就會迅速冷卻形成一層凝固層,也就是白層[Ill。關(guān)于白層的厚度,它不僅與電參數(shù)(峰值電流、脈寬時(shí)間),還與走絲速度有關(guān)系【121。利用三維超景深顯微鏡可以觀察到白層在最表層,接下來是熱影響層,還有基體。峰值電流I=4A時(shí)的工件表面形貌,如圖7所示。峰值電流I---4A時(shí)工f牛側(cè)面觀察到白層、熱影響層以及基體的分布,如圖8所示。

圖7表面形貌

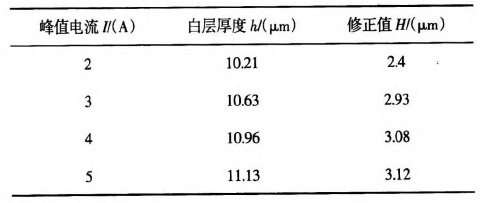

因此,修正后的凹坑深度應(yīng)為仿真凹坑深度減去白層的厚度,表3中所示為利用三維超景深顯微鏡觀察并測量峰值電流扛2,3。4,5A時(shí)白層的厚度。將得到的修正值的變化趨勢在圖6中表示出來,從圖6中可以看出修正后的值與實(shí)際表面粗糙度已經(jīng)很接近了。

表3白層厚度與修正值

4.結(jié)束語

通過上述分析與驗(yàn)證可知,利用ANSYS仿真分析電火花線切割加工Crl2MoV鋼的溫度場分布能夠很好的預(yù)測峰值電流對表面粗糙度的影響。同樣的道理,利用相同的方法也可以研究其他電參數(shù)對表面粗糙度的影響。

通過分析產(chǎn)生白層的原因,利用顯微鏡觀察驗(yàn)證了這一結(jié)構(gòu)的存在。在仿真分析的過程中將白層厚度的影響考慮在內(nèi),可以得到更加吻合的曲線。該方法對合理優(yōu)化參數(shù),提高工作效率具有重要的作用,對實(shí)際生產(chǎn)中提高Crl2MoV鋼的加工質(zhì)量具有一定的指導(dǎo)意義。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別