激光切割技術在船舶制造中的應用現狀與發展趨勢

2018-6-21 來源:轉載 作者: 陳希章,蘇傳出,程軍輝

摘要:激光切割具有切割效率高,切割精度高,熱變形小,割縫質量與切口面垂直性好等優點,在鈑金、汽車、機械等行業已經得到大量應用,但由于船舶切割自身的特點,激光切割在該行業未能大面積推廣。本文總結了激光切割技術的原理與特點,回顧了激光切割技術在船舶制造中的應用現狀及存在的問題,重點對現狀進行了分析和展望,從性價比、裝備柔性化和質量等方面進行了深入分析并提出了應用建議。

關鍵詞:激光切割;船舶制造;應用現狀;發展前景

船舶行業是金屬焊接和切割的大戶,其制造涉及的主要工序之一就是切割和焊接。船舶行業近些年來經歷了快速擴張又突然萎縮的過程。

2016 年是船舶工業“十三五”的開局之年,2017年是全球造船業深度調整、我國船舶工業進入全面做強階段的關鍵之年。

據中國船舶行業協會統計數據,經過市場調整,船舶行業出現一些新的特點,船舶行業總體經濟總量幅度變化不大的情況下利潤有一定幅度下滑,在總體訂單有所下降的情況下,出口訂單有所回升,同時船舶行業產業集中度進一步提升,目前前十名的船舶企業占據市場的53.4%以上。隨著市場競爭的激烈、利潤的下滑和質量要求的提高,船舶行業對制造質量更加重視,而作為切割大戶,激光切割在新形勢下進一步迎來爆發的機會。激光切割作為一種高效、綠色、高質量、高精度的技術,是促進船舶工業發展及船舶加工制造優化的基石,對船舶行業實現減量化、輕量化、再制造、降低成本,減少工時以及節能環保等方面發揮重要作用。另外,激光切割工藝還是船舶結構前船板備料的理想手段,順應目前船舶結構大型化制造精度化,建造高效化的發展趨勢。本文針對激光切割技術原理和特點,船舶制造領域激光切割技術的應用現狀、存在問題及其應用前景進行論述。

1. 激光切割技術

(1)激光切割原理

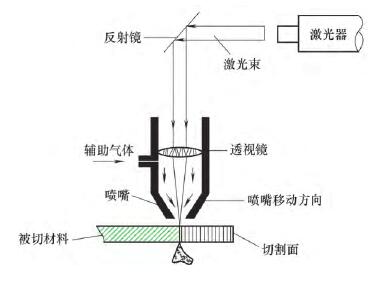

激光切割是典型的熱切割方法,其通過激光器產生高能量密度的激光束,并利用激光鏡組聚焦光束,照射工件,且以連續重復的脈沖作業方式,加熱工件材料,使其迅速發生熔化、汽化、燒蝕形成孔洞。同時借助與光束同軸的高速氣流吹除切口處熔融廢料,完成工件的切割分離。激光切割的原理如圖1所示。

圖1 激光切割原理示意

(2)激光切割的特點

第一,切割質量好:激光光斑小、能量密度高、切割速度快、激光切割切口細窄平整,切縫表面光潔美觀,表面粗糙度只有幾十微米,切割零件的尺寸精度可達±0.05mm,工件變形小,熱影響區小,適應性與靈活性高,可作為最后一道加工工序,無需二次加工,減少加工成本。

第二,切割效率高:基于激光的光學特性與傳輸特性,激光切割可在配有多臺數控操作臺的激光切割機上實現數控操作。同時,只需修改數控程序,就可實現多形狀零件的切割,其中包括二維與三維切割。

第三,非接觸式切割,減少工具成本:激光切割時它不像傳統切割方式,其割炬不與工件接觸,無需更換“刀具”,不存在刀具磨損,加工多厚度或多形狀零件,只需改變激光器的激光輸出參數即可實現。因此激光切割是一種綠色環保加工手段,激光切割過程噪聲小、振動小,不產生污染。

第 四 , 切 割 材 料 種 類 多 ,切割速度快:激光切割材料種類繁多,包括金屬、非金屬、復合材料、木材等。且激光切割速度快,用功率為4000W的激光切割12mm厚30°坡口的低碳鋼,坡口切割速度每分鐘可達2200mm,用功率6000W的激光切割8mm厚22.5°坡口的不銹鋼,坡口的切割速度每分鐘可達1500mm。

2. 激光切割技術在船舶方面的應用現狀

(1)船舶切割特點

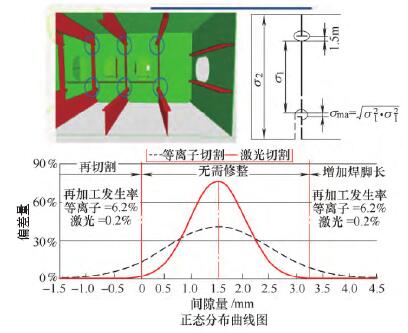

船舶行業對于船體分段轉配精度要求高,構架轉配間隙必須控制在1 m m 范圍。以往船舶制造企業一般采用等離子對肋板下料時,為了保證裝配間隙,在肋板上均設置修割余量,這需要在現場裝配時手工進行修割,修割質量參差不齊,割縫內殘留氧化物,同時增加了裝配工作量,裝配周期增長,致使整個分段建造周期延長。另外,采用激光切割機下料取消了裝配余量后,消除了現場修割的現象,減少了人工和材料浪費,構架裝配速度明顯加快,裝配質量提升顯著。

(2)激光切割技術在船舶制造中的應用優勢

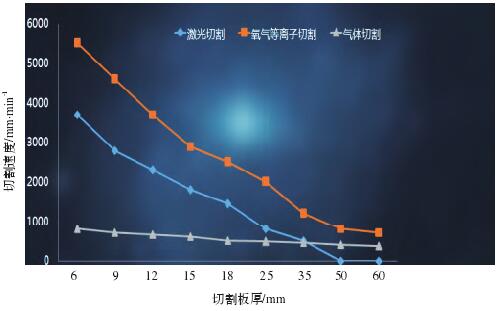

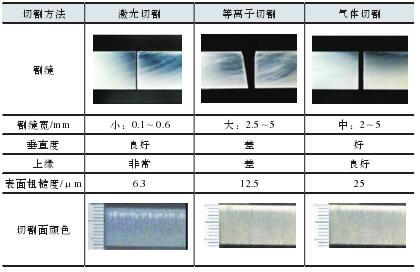

近幾年,“精密造船”和“快速造船”成為船舶制造業發展的主要趨勢,激光切割技術得到了快速發展,占據了整個激光加工行業的70%以上。船舶制造行業主要以鋼板原料為主,使用激光切割板材,可代替一些需要采用復雜大型模具的沖切加工方法,大大縮短生產周期和降低成本。目前,船舶行業船體板材零件下料方式主要采用火焰切割、等離子切割、剪切加工以及激光切割。其他切割方式相對于激光切割有諸多不足,例如火焰切割與等離子切割割縫寬、切割精度差,易產生有害氣體,環境污染大。而激光切割對于船板切割來說,具有切割精度高,熱變形小,減少二次加工(如銑邊、鉆孔等)、轉運、打磨,尤其小圓、小孔、曲面加工等優點,符合船體分段轉配精度要求,能充分保證構架裝配間隙控制在1m m范圍,但其在鋼材方面的實用切割速度相對等離子切割要差。低碳鋼在不同切割方式下切割速度與切割厚度的關系,低碳鋼在不同切割方式下切割效果分別如圖2與表1所示

圖2 低碳鋼在不同切割方式下切割速度與切割厚度的關系

表1 低碳鋼在不同切割方式下切割效果

在船舶制造領域,激光切割避免了等離子對肋板下料時,為了保證裝配間隙,而在肋板上設置修割余量,并通過人工進行修割,造成修割質量參差不齊的情況的發生。從而減少裝配的工作量、裝配周期、材料與人工成本浪費。通過激光切割的船用鋼板,割縫質量好,切口面垂直性好,無掛渣,氧化層薄,表面光滑,無需二次加工,可直接焊接,且熱變形小,曲線切割精度高,減少配合工時,實現無障礙切割高強船板。船舶內構材間隙量的偏差如圖3所示。

圖3 船舶內構材間隙量的偏差

(3)激光切割技術在船舶制造中的應用現狀

目前,CO2激光切割技術是全球造船生產用的最為普遍的制造加工技術。常用的5~6k WCO2激光器切割速度與等離子相比差,無法滿足船舶制造業現下速度與效率優先的要求,并且其設備和機器維護成本高,回報少,滿足不了造船業的需求。雖然它在船舶上的應用情況并不理想,但也逐步被采用,用于造船領域的激光切割源和相關切割加工設備構架的技術與工藝都有一些新進展。4k WCO2激光器切割效果如圖4所示。

圖4 4 k W CO2激光器切割效果

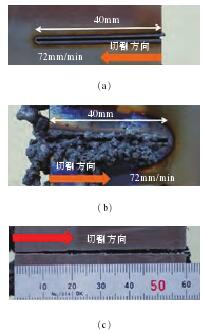

近年來,國內少數具有雄厚實力的造船廠,江南長興造船基地也已引進世界先進的“搭載型(CO2)激光切割機”,但激光切割機搭載技術,國內外也就日本的技術應用比較樂觀,它的成功或失敗,也為國內造船行業提供寶貴的經驗。同時,隨著國內制造業的發展,光纖激光器也都得到快速發展,其高功率下具有極好的光束質量、高電光轉化效率、相同功率下的小體積、光纖傳輸帶來較好的工作柔性,以及幾乎免維護的高可靠性等形成的綜合優勢,已經對傳統的(CO2)激光切割構成了挑戰。隨著光纖激光切割加工中厚板效果的不斷改進,國內不少切割設備的生產商都已經進入或正準備開展配置光纖激光器的數控激光切割機的研制階段,以及一些院校、機構、學者已在研究光纖激光器的切割效果。例如:Jae Sung Shin等人通過6k W光纖激光器研究高速光纖激光對不銹鋼板的切割性能,最大切割速度每分鐘可達72mm,可切割60mm厚不銹鋼板且切口形狀和割縫寬度優良,如圖5所示。

圖5 切割60mm厚不銹鋼板的切割速度

Antti Salminen等 人 用 5 k W 的 光 纖 激 光 器 對10m m不銹鋼板和4m m鋁板進行了惰性氣體輔助激光切割。研究了激光功率、切割速度、焦點位置和輔助氣體壓力對切割性能和切割質量的影響。確定了不同激光功率下的最大切割速度,并研究了不同切割參數的組合,優化切割效果,得到優質切口等。參數為激光功率4k W,切割速度為每分鐘1m,氮氣2MPa的10mm厚不銹鋼板的切割效果如圖6所示。

圖6 激光功率4k W,切割速度為1m/min,氮氣2MPa的10mm厚不銹鋼板

現階段光纖激光器的輸出功率已達到50k W,但目前的開發重點還是放在1~4k W的激光器上,并以此為基礎研發10k W的激光器,實現激光器的產業化發展,解決船舶、航天航空、汽車制造的切割與焊接問題。同時,激光切割技術為了適應切割情況與環境,充分被船舶制造業利用,其和機器人相結合,形成機器人切割系統。進入2000年,德國的KUKA、瑞士的ABB、日本的FANUC等機器人公司均研制激光機器人和激光切割機器人的系列產品。機器人技術與激光技術的結合是目前應用于船舶制造行業或是整個制造業的主流趨

勢。

3. 激光切割在船舶行業應用的趨勢及建議

如前所述,激光切割質量優勢明顯,在汽車、鈑金、機械等領域得到大面積推廣,就船舶行業來講,也早已引起重視。滬東中華造船集團、江南造船集團、外高橋造船有限公司和上海寶山鋼鐵股份公司等早在2005年左右就與國內高校研究院所合作進行激光切割和焊接的研究,目前國內江南造船廠、武漢船廠等大型造船企業業已采用激光切割進行船板的加工。但客觀的講,在國內船舶行業,激光切割并未占據主導地位,主要原因包括:

①激光切割成本相比傳統切割方法高。②激光切割的大型設備不適合船舶行業的制造特點,如現場施工、分段作業、工作環境復雜等。③切割效率沒有明顯優勢,尤其是船舶行業的厚板切割。④激光設備維護復雜對工人要求高、成本高等。就目前行業的現狀情況,隨著激光器價格的逐步下降和智能化水平的提高,激光切割技術將逐步在船舶行業得到

大量應用。

主要原因包括:

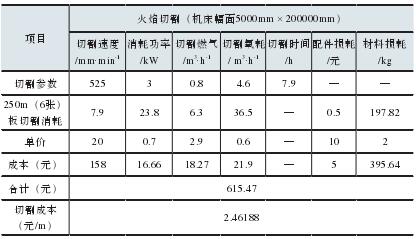

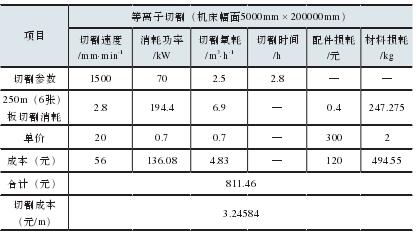

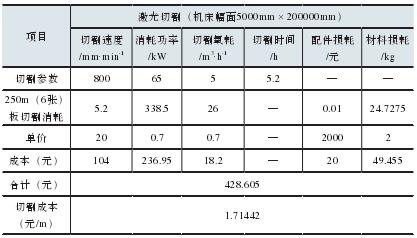

(1)成本問題船舶行業(c)圖5 切割60mm厚不銹鋼板的切割速度(a)40mm72mm/min切割方向40mm72mm/min切割方向切割方向(b)最關心問題之一即切割成本,目前傳統的工藝一般包括板材進廠+ 火焰切割或等離子切割 + 人工去毛刺+人工坡口或修邊機開坡口+搖臂鉆鉆等包括大約5個工序+4次零件搬運,工藝相對繁復,成本浪費,若采用激光切割代替,則工序可簡化為板材進廠+激光切割(激光切割+激光坡口+激光鉆孔),在時間成本、人力成本、場地成本等方面均得到降低。為進一步直觀比較相應成本,本文經過測算,并與伯納激光科技等多家公司核實,給出表2~表4的對比數據。

表中的試驗和核算中采用統一條件,所用材料為Q345B,板材規格2200mm×6000mm×25mm,切割6張,單張切縫數量為7,切 割 總 長 度 2 5 2 m , 板 材 重 量15543k g,采用直線下料切割方式。成本的核算考慮人力成本、材料損耗、附件損耗、切割氣體成本等。由表格可以看出,激光切割已經具有明顯優勢。

表2 火焰切割成本

表3 等離子切割成本

表4 激光切割成本

(2)激光設備的柔性化、智能化逐步適應船舶行業的發展

近些年國內大型裝備的智能化水平有所突破,基于CNC、機器人機器組合的各類裝備很多具有模塊化、智能化的實用技術,如南通中遠川崎智能生產線能適應復雜情況下的制造系統。這對于船舶行業的分段制造、戶外作業以及復雜生產環境具有良好的適應性。除了裝備外,工藝最終決定了使用效果,因此科技人員通過實時監測與控制機械切割過程,完成工藝信息的采集與分析,同時融入多個能場與工藝,實現工藝改良的重要手段,進而提高激光切割效果,簡化切割工序,縮減工期與成本。

(3)激光器的發展降低了設備、維護成本

隨著大功率光纖激光器與半導體激光器制造技術的快速發展以及相應的加工技術水平的提升,光纖激光器與半導體激光器的高效、節能、精密的切割特點,迎合市場需求,符合當下激光制造技術的發展方向,應大力推動光纖激光器與半導體激光器的產業化與市場化及其相應設備與控制技術的開發完善。而相應設備的進展又進一步提高了設備的集成度和柔性水平,針對船舶舾板工作對切割機的特殊要求和船體結構所用型材加工形狀的多樣性,激光切割頭多自由度優化設計、旋轉控制方式與控制系統的研發迫在眉睫,同時重視機器人與機械視覺檢測系統在激光領域的應用研究,實現監測切割路徑,高精度切割,無人自動操作,來提高作業質量和作業效率,有效控制切割質量,降低生產成本和安全風險。

中國船舶行業主動適應新常態,轉型升級成效明顯。戰略性、前瞻性產品研發穩步推進,如7萬總t級自主知識產權豪華郵輪、3.88萬t智能示范船、第七代超深水鉆井平臺、新型極地自破冰科考船、超大型乙烷運輸船(VLEC)等逐步在開發和生產,在國內訂單下降的情況下,出口訂單在穩步增長。相應具有研發優勢的企業進一步突出特色, 產業進一步集中,尤其是前10名的企業占據半壁江山,而這些必將進一步推動對高質量制造的需求,推動激光切割在該行業的應用,而激光行業也必將進一步適應船舶行業的需求,朝著進一步降低成本、高質量、智能化的方向發展。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com