教學加工兩用型微型數控銑床的數控系統研究與開發

2020-5-27 來源: 湖北水利水電職業技術學院 作者:龐璐,戴華,黎楠

摘要:研發了一種應用于教學加工兩用型微型數控銑床的數控系統,采用 NC 嵌入計算機結構的開放式數控系統,機械結構采用立式數控銑床形式的結構布局;完成了工作臺步進電機控制線路、銑軸伺服電機控制線路的設計;模塊化的設計思路,設計了控制系統軟件部分,能夠檢查并編譯 NC 代碼,能夠通過運動控制器來完成自動加工、對刀和加工軌跡仿真等功能;人機界面友好,易于使用,用戶可根據自己使用要求添加相應模塊。應用加工實例表明,本教學加工兩用型微型數控銑床的數控系統,操作簡單、功能完善、安全系數高、性能優越等系列優點,能夠滿足教學加工兩用型微型數控銑床的控制要求,為數控系統的發展奠定了技術基礎。

關鍵詞:教學加工兩用型;微型數控銑床;數控系統;模塊化設計

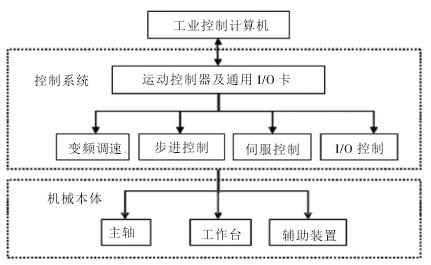

計算機數控 (Computerized numerical control,簡稱 CNC)系統是用計算機控制加工功能,實現數值控制的系統,是數控機床的核心[1]。它的功能是接收載體送來的加工信息,經計算和處理后去控制機床的動作。其主要組成部分有:工業控制計算機、運動控制器及通用 I/O 控制卡、主軸變頻調速系統、步進驅動系統,交流伺服控制系統、三軸(XYZ)工作平臺、切屑回收系統及尾軸定位鉆孔等輔助裝置[2]。本文采用基于 DSP 的運動控制器 GE-300-SG作為整個控制系統的核心,構建了 NC 嵌入計算機結構的開放式數控系統。目前 NC 嵌入計算機結構的開放式數控系統一般采用 PLC 來控制[3],本文中則采用運動控制器和通用 I/O 卡,為開放式數控系統的研發提供了另外一種途徑。

1、 系統硬件設計

教學加工兩用型微型數控銑床的控制系統采用工業 PC 機結合固高科技有限公司生產的運動控制器取代目前數控銑床中現有的數控系統。該系統以Windows 2000 作為操作界面,通過 PC 機輸入的具體加工程序經過運動控制器的處理,轉換成步進電機驅動器及伺服驅動器能識別并能執行的電壓信號,然后由各電機驅動器及伺服驅動器驅動各軸的電機按給定的要求運動,從而達到控制銑床運動的目的。其硬件系統包括工業計算機、運動控制器、通用輸入輸出板卡、主軸交流變頻器及電機、交流伺服驅動器及驅動電機、步進電機驅動器及驅動電機、鉆孔電機、位置傳感器、吸塵電機等。各部件的選型不僅要滿足功能的要求,也應具有很好的性價比和可靠性,同時還應注意各部件之間的匹配。其結構框圖如圖 1 所示。

圖 1 教學加工兩用型微型數控銑床的結構框圖

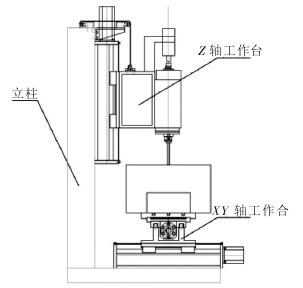

1.1 機械結構方案的設計

機械本體是控制系統的控制對象,其結構作為教學加工兩用型微型數控銑床控制系統的載體,具體實現控制系統的運動的目的[4]。教學加工兩用型微型數控銑床的主體結構如圖 2 所示,其主體結構包括 X、Y 軸工作臺、Z 軸工作臺和立柱結構等部件。

圖 2 教學加工兩用型微型數控銑床的主體結構

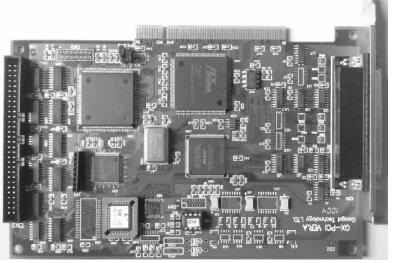

1.2 運動控制器的分析設計

教學加工兩用型微型數控銑床選用以 DSP 為主要控制蕊片的數字式步進/伺服型運動控制器,在本文中,選用固高科技(香港) 有限公司基于 DSP 和FPGA 技術的三軸PCI運動控制器 ,型號 為 :GE-300-SG-PCI-G.

該款運動控制器不僅可以控制三個軸(伺服電機或步進電機控制),控制周期 200 us,而且能夠支持三路四倍頻增量式編碼器信號輸入,最高頻率為 8 MHz;具有通用的數字信號輸入輸出功能;支持原位信號和限位信號輸入;有較高的性價比[5]。如圖 3 所示。

圖 3 GE- 300- SG- PCI- G 運動控制器

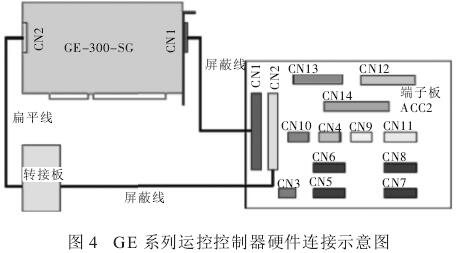

在開發基于運動控制器的程序之前,必須按照其說明說進行安裝、測試并正確的與其他硬件設備連接,教學加工兩用型微型數控銑床的 GE 系列運動控制器與工業計算機的連接設計,如圖 4 所示。

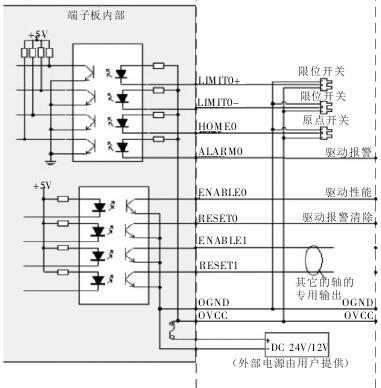

GE-300-SG-PCI-G 運動控制器中,其專用的輸入包括:驅動報警信號、原點信號和限位信號,通過端子板的 CN5(CN6、CN7)將驅動報警信號與驅動器相連[6]。原點和限位通過 CN12 與外部開關相連,如圖5 所示。專用輸出包括:驅動允許,驅動報警復位。專用輸出通過端子板 CN5(CN6、CN7)與驅動器連接。CN5 對應 X 軸步進電機,CN6 對應 Y 軸步進電機,依此類推。

圖 5 專用輸入和輸出信號的連接

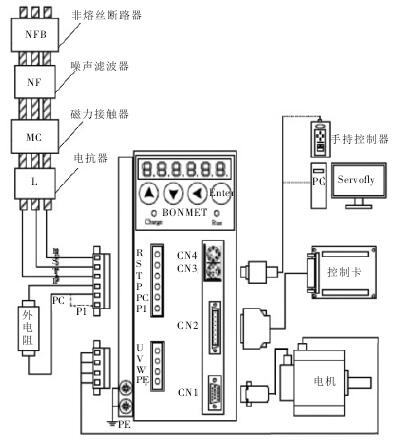

1.3 交流伺服系統

伺服電動機也稱為執行電動機,在控制系統中作為執行元件,將電信號轉換為軸上的轉速或轉角,以帶動控制對象。伺服電機有直流和交流兩種,大功率控制系統常采用直流伺服電動機,交流伺服電動機則主要用于小功率伺服系統,最大的特點就是可控性好[7]。在沒有控制信號輸入,伺服電機停止轉動;有控制信號輸入時,伺服電機轉動;改變控制電壓的相位(極性)和大小就可以改變伺服電動機的轉向和轉速。本文中所采用的是博美德(黃岡)機械有限公司生產的 SM80-024-30LFB 交流伺服電動機。目前,以 DSP(數字信號處理器)作為控制核心的伺服控制器得到了廣泛的應用,能夠實現事項數字化、智能化和網絡化以及較為復雜的控制運算。伺服驅動器是伺服系統的核心,它的精度決定了伺服控制系統的整體精度。伺服驅動器的工作目的,主要是根據伺服控制器送出的轉矩、速度、位置等指令工作[8]。教學加工兩用型微型數控銑床選用博美德(黃岡) 機械有限公司生產的 SA1L04C 型伺服驅動器。SA1L04C 型伺服驅動器連接圖如圖 6 所示。

圖 6 SA1L04C 型伺服驅動器連接圖

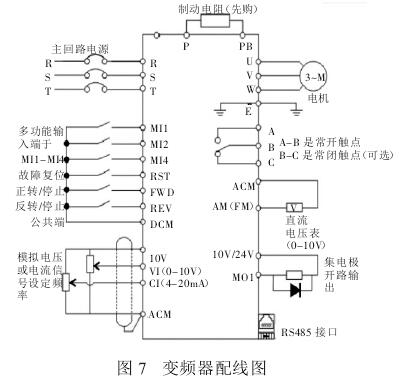

1.4 銑軸變頻系統

近幾年來交流變頻調速系統得到了廣泛的發展,其優異的調速性能可以取代傳統的直流調速系統。變頻器靠內部 IGBT 來調整輸出電源頻率和電壓,根據電機的實際需要電壓來提供所需要的電源電壓,從而達到調速、節能的目的。并且隨著電子配件的發展,變頻器的價格越來越低,性能越來越好,性價比不斷提高也使其得到了廣泛的應用[9]。因此在銑軸調速系統中本文采用以變頻器為核心的調速系統。本文中銑軸變頻系統使用的是三晶牌變頻器,其調速方式是使用該變頻器的多功能輸入端子來進行調速。變頻器的連接分,分為主回路和控制回路。連接時應將外殼的蓋子掀開,此時可看到主回路端子和控制回路端子,應依照圖 7 的配線回路準確連接。

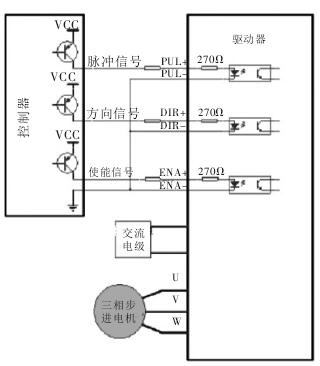

1.5 步進驅動系統

步進驅動系統由運動控制器發出的方向、脈沖等控制信號,控制步進驅動器,再通過步進驅動器控制步進電動機,步進電機與滾珠絲杠相連接,滾珠絲杠的螺母與機床的工作臺相連接,把電機的旋轉運動轉變為工作臺的直線移動[10]。步進驅動系統包括步進電機與步進驅動器,根據微型數控機床的精度要求,本文中選用雷賽智能式 863S68H 三相混合式的步進電機和用雷賽公司剛研發出來的一款高細分步進電機驅動器,該驅動器采用的是精密電流控制技術,型號:3ND1183,適用于驅動控制 86-110 型各種品牌的三相混合式的步進電機。

步進驅動系統中驅動器的接線圖,如圖 8 所示。

圖 8 步進驅動系統接線圖

2 、系統軟件設計

目前在數控系統軟件的開發中,由于經濟型數控系統軟件采用的是標準開發環境,不僅降低了開發成本,而且能開發出性能更好的系統,同時還可以降低維修的成本,因此基于工控機的開放性數控系統將成為控制系統的發展方向[11]。在本文教學加工兩用型微型數控銑床的控制系統軟件的開發中,采用“工控機+運動控制器”作為控制核心,選用 Win-dowsXP 作為軟件操作平臺,Microsoft Visual C++6.0作為軟件的開發工具。

2.1 軟件系統構成

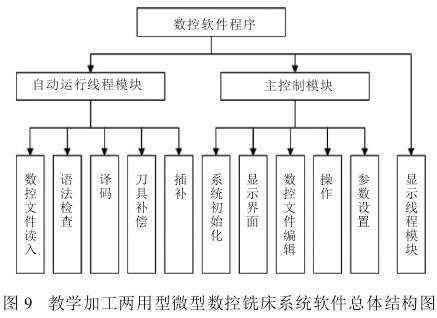

軟件系統是硬件系統功能的實現,必須根據硬件特點、系統設計、用戶要求來編寫程序。進行系統軟件設計時,首先將整個系統的任務功能分成許多個模塊,并對每個執行模塊進行定義,之后根據模塊需要實現的功能設計每個具體模塊的程序,最后組成一個完整的系統,整個系統的程序不僅結構上具有模塊化的特點,而且各模塊內部也可細分為小模塊。模塊特性有利于軟件測試,在功能擴充上也很方便。如要增加新功能,只需增加新模塊就能實現。因此這樣的模塊程序設計方法思路清晰、邏輯性強、柔性很大[12]。

根據構建的教學加工兩用型微型數控銑床的控制系統硬件體系的結構和性能特點,本文中系統軟件設計采用模塊程序設計方法。其控制系統軟件主要劃分了以下幾個模塊:人機交互界面模塊、語法檢測模塊、數控加工程序編譯模塊、刀補模塊、仿真模塊以及其他輔助模塊等。整個教學加工兩用型微型數控銑床控制系統軟件的基本結構,如圖 9 所示。

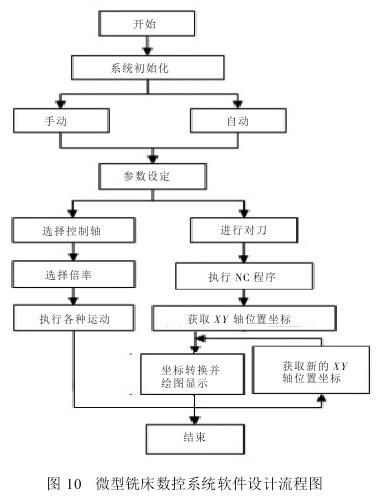

微型銑床數控系統軟件設計流程圖,如圖 10 所示。

2.2 系統軟件中主要功能的設計

根據教學加工兩用型微型數控銑床的數控系統實現的功能和特點,可將其軟件根據實現功能的不同,可歸納為以下幾個功能模塊,分別闡述如下。

(1)自動加工功能的設計

自動加工程序重點是要將數控 G 代碼進行編譯,在程序中編寫了一個結構體來存儲 G 代碼中的數據。

(2)對刀功能的設計

對刀的目的是將 G 代碼程序中的原點與實際工件加工的原點對應起來。在類 CMillingDlg 中定義成員變量分別用來記錄機床坐標和工件坐標。對刀操作就是通過刀具當前在機床坐標系中的位置計算出三個工件零點的值,在后面的插補指令中,分別將工件零點加到相應的 X,Y,Z 坐標值上,這樣就將工件坐標(編程坐標)坐標轉換為了機床坐標。

(3)仿真功能的設計

在本文控制軟件的設計中,仿真的原理和插補是類似的,只是將插補運動換成 GDI 的直線和圓弧的繪制函數。在對話框上放置了一個 STATIC 控件,仿真圖形的所有繪制都是在該 STATIC 控件上進行的。在程序中成員函數中首先繪制了仿真坐標,然后根據結構體數組中的值一項一項的逐次進行繪制。由于 GDI 的繪圖是一瞬間完成的,為繪制出整個仿真運行的效果,在繪制完每一項的圖形后程序暫停0.5 s,這樣就繪制出了仿真的動態過程。仿真圖如圖11 所示

圖 11 仿真圖

3 、人機界面的實現

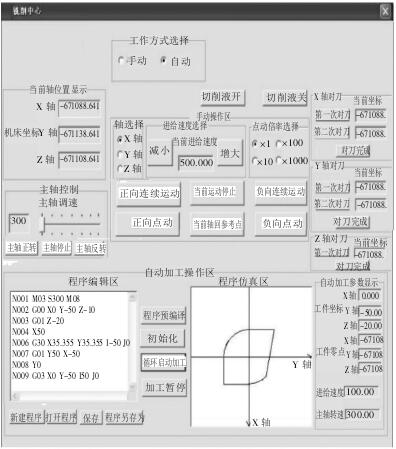

人機界面是計算機和用戶之間進行交互和信息交換的媒介,準確描述是用戶通過用戶界面向計算機發出各種數據命令,以達到對計算機進行實時操作和控制,而計算機通過用戶界面將計算機控制情況和處理結果表示出來,直觀地供用戶觀察,并指導用戶發出下一步命令[13]。除此之外,人機界面還應該為計算機和用戶提供幫助、識別以及檢查等功能。所以人機界面不僅僅為用戶和計算機提供信息交換的渠道,而且也充分發揮了計算機的功能。友好的人機界面能夠提高控制系統的使用效率,促進用戶更好的掌握及創造性發揮,所以其作用顯得非常重要。本控制系統運用 Visual C++6.0 語言,設計了程序運行界面和參數設置界面的人機界面。

4、 結束語

通過數控系統提供機械加工領域的生產制造效率是未來的必然趨勢,本文對教學加工兩用型微型數控銑床,從硬件和軟件探討了采用 NC 嵌入計算機結構的開放式數控系統,機械結構采用立式數控銑床形式的結構布局;完成了工作臺步進電機控制線路、銑軸伺服電機控制線路的設計。

采用模塊化的設計思路,設計了控制系統軟件部分。該軟件在工控機上能實現其功能,能夠檢查并編譯 NC 代碼,能夠通過運動控制器來完成自動加工、對刀和加工軌跡仿真等功能;人機界面友好,易于使用;提供了主要功能設計的源代碼。該軟件的源代碼開放,由于采用的是模塊化設計思路,用戶可根據自己使用要求添加相應模塊。

應用加工實例表明,本教學加工兩用型微型數控銑床的數控系統,人機界面友好、操作簡單、功能完善、安全系數高、性能優越等系列優點,能夠滿足教學加工兩用型微型數控銑床的控制要求,為數控系統的發展奠定了技術基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息