旋轉超聲加工光纖預制棒預應力深孔

2018-5-15 來源:天津大學精密儀器與光電子工程學院 作者:段 巍,宮 虎,王 羿,房豐洲

摘要: 熊貓型保偏光纖( PANDA PMF) 由于性能優越而得到廣泛應用,但其光纖預制棒預應力深孔的加工一直是光纖生產過程中的難點. 為避免傳統預應力孔加工方式中的缺陷,本文采用自行研制的加工裝置進行非接觸式旋轉超聲加工,并進行了對比實驗. 共設計了 3 組光纖預制棒的深孔加工實驗,得到了較優的加工方案,最終實現了直徑 8. 3 mm、深度 250 mm 的預應力深孔加工.

關鍵詞: 熊貓型保偏光纖; 旋轉超聲加工; 光纖預制棒; 深孔

隨著光纖在軍事、醫療、電子、通信等領域的應用和研究的不斷深入,光纖技術得到了快速進步,從幅度調制逐步向相位調制和偏振態調制發展. 普通的單模光纖具有衰減低、帶寬高的優點. 但是由于在制造過程中產生的結構不對稱性,光纖存在本征殘余應力,而且使用時不可避免地受到外部應力的作用,因此這種光纖對于光波偏振態的精確輸出存在缺陷,并不適用于光纖陀螺儀、光纖偏振器等高精度的光纖傳感器.保偏光纖( polarization maintaining fiber,PMF) 由于能夠精確控制偏振態光波輸出,具有更高的保密性而得到研究和應用. 在種類繁多的保偏光纖中,熊貓型保偏光纖( PANDA PMF) 由于具有優越的光學性能而受到用戶青睞. 但是熊貓型保偏光纖的制備,尤其是其光纖預制棒的制備一直是個難題,其中一項關鍵技術就是預制棒預應力深孔的加工. 孔的直線度、內孔的表面粗糙度、兩孔對稱性都會對拉絲后得到的熊貓型保偏光纖的性能產生直接影響.

預應力孔的加工目前主要采用傳統的套料鉆加工方式. 這種方式只有一個刀具旋轉運動,為了能夠保證一定的切削速度,往往需要刀具在加工過程中有較高的轉速. 但是由于刀具剛性差,轉速過高容易造成鉆孔方向的偏差和鉆頭端部的擺動,使鉆孔的半徑增大,孔的質量大大下降. 此外,傳統的套料加工效率低,需要大量時間才能完成孔的加工,刀具的磨損也很嚴重.

旋轉超聲加工是加工硬脆材料的一種重要手段,具有加工效率高、切削力小、切削熱少、工件表面/亞表面損傷小等優勢. 本文采用自行研發的非接觸式旋轉超聲加工裝置,設計了 3 組針對石英玻璃光纖預制棒預應力深孔的加工實驗,旨在分析旋轉超聲加工的優勢,提高預應力孔加工效率.

1 、加工原理與實驗裝置

1. 1 加工原理

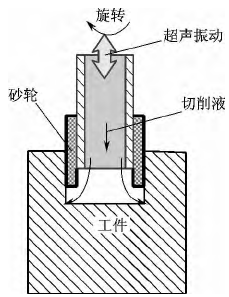

旋轉超聲加工原理如圖 1 所示,刀具在旋轉的同時,在軸向上被施加了一個高頻振動,從而使刀具與工件間歇性地接觸,切削液更易進入,冷卻更充分,同時也利于切屑的排出.

圖1 旋轉超聲加工原理

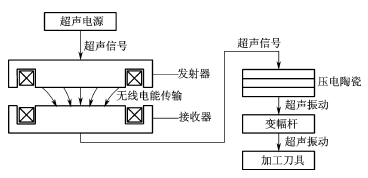

電信號的傳輸是旋轉超聲裝置實現的一個關鍵問題,主要有兩種傳輸方式: 接觸式和非接觸式. 接觸式電能輸送方式一般使用電刷來傳輸超聲信號. 由于轉動件和靜止件之間的導電是通過接觸方式實現的,所以摩擦非常嚴重,刀具的轉速受到限制,且容易產生打火、積碳等安全問題. 非接觸式的電能傳輸方式很好地解決了這些問題,其原理如圖2所示,超聲電源將超聲信號傳送給發射端,發射端通過感應的方式將能量輸送到接收端,與接收端相連接的壓電陶瓷在超聲信號的驅動下產生振動,由變幅桿放大后帶動刀具,實現刀具的超聲振動。

圖2 非接觸式電能傳輸原理

1. 2 實驗裝置

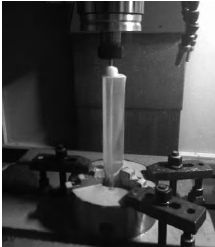

基于上述原理研發了非接觸式旋轉超聲加工設備,并對光纖預制棒進行旋轉超聲輔助打孔實驗. 旋轉超聲加工裝置由超聲波電源、換能器、變幅桿和刀具組成. 由于加工刀具的尺寸將直接影響系統的諧振頻率,這里使用了可變頻率和振幅的超聲波電源,從而保證超聲輔助加工總能夠達到最優效果. 實驗裝置如圖 3所示,通常光纖預制棒的外圓面做得比較準確,這里為了保證加工出的孔具有較高直線度和平行度,采用三爪卡盤夾住預制棒的外圓面進行定位.

圖3 實驗裝置

2、 實驗結果及分析

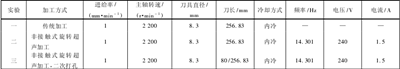

為了比較旋轉超聲加工方式與傳統加工方式的不同,設計了 3 組對比實驗,實驗參數如表 1 所示.

表 1 三組實驗參數

2. 1 實驗一

實驗一采用傳統加工方式,當加工至 60 mm 左右深度時,刀具顏色變紅,表明溫度明顯升高. 停止加工后,發現刀具前端的金剛石顆粒已經脫落,而且中心孔已經被融化的石英堵死,如圖 4 所示,加工出的預應力孔有明顯的崩邊( 最大處 1. 2 mm) 和喇叭口現象.

圖 4 刀具內孔被光纖材料堵死

由于刀具懸臂較長,刀具的剛性差,在剛切入工件時會產生比較大的沖擊力,導致刀具偏擺,非常容易產生崩邊的現象. 在加工過程中刀具與套料加工出的芯軸始終接觸,壓迫芯軸使其斷裂從而堵塞刀具內孔,阻止了冷卻液的流出,顯著降低了冷卻效果,切削區域溫度顯著升高,致使磨粒脫落,芯軸溫度升高熔化,堵死了刀具內孔.

2. 2 實驗二

實驗二采用非接觸式旋轉超聲加工方式,在刀具剛進入工件時有明顯的響聲,進入 4 mm 左右時聲音變平穩. 加工結束后并未出現芯軸斷裂堵塞內孔導致冷卻液無法排出的現象. 入口處并未出現明顯的崩邊.套料加工出的芯軸如圖 5 所示. 可以看出在芯軸端部出現了一個圓錐,其長度大約為 3 mm 左右,這與加工開始時我們聽到的刺耳響聲相吻合. 分析其原因,是由于加工刀桿較長,回轉精度和剛度難以保證,在刀具剛鉆進光纖時刀頭出現了偏擺,導致芯軸變細,內孔直徑變大. 同樣的現象也出 現在了傳統的加工方式中. 在孔加工過程中筆者發現,使用了超聲輔助加工之后,一方面刀具與芯軸間歇性接觸,另一方面產生了較大的加速度,將芯軸磨細,有效地避免了芯軸斷裂導致的加工失敗.

圖 5 加工得到的芯軸

2. 3 實驗三

實驗三采用非接觸式旋轉超聲加工方式進行二次打孔. 第一次打孔使用長為80 mm 的具有高回轉精度和剛度的短刀,刀具直徑仍為 8. 3 mm,轉速為 2 200r / min. 在光纖上端部,預先轉入一個深為 10 mm 的定位孔. 此時加工聲音清脆. 加工到預定深度后退刀,換為實驗二中的長刀具,刀具以 15 mm/min 的進給速度,以 1 426 r/min 的轉速移動到孔深 8 mm 的位置,以 2 200 r/min 的轉速繼續加工至結束,加工過程中刀具前進平穩. 在加工結束后并未發現實驗二中的芯軸變細和喇叭口現象.

由前面的加工可知,長刀在鉆入工件時偏擺嚴重.使用短刀預打孔可有效避免這一現象.換成長刀之后,之前的預鉆孔起到了一定的束縛作用,限制了刀具的偏擺,所以這種加工方式可以在一定程度上抑制喇叭口的出現.此外,由于內孔的表面質量比較難于測量,直接對加工出來的芯軸表面進行測量得到表面粗糙度Ra為 0. 8 μm.

3 、結 語

本文采用非接觸式旋轉超聲加工裝置,進行了光纖預制棒深孔加工的實驗,通過 3 組實驗的對比,得到了較優的加工方案,最終實現了直徑 8. 3 mm、深度250 mm 的深孔加工. 實驗結果表明: 相比傳統的磨削加工,采用旋轉超聲加工可以有效促進深孔加工中切屑的排出,散熱效果好,因此可以顯著提高加工效率,并且在一定程度上能夠減少崩邊現象的發生,對于熊貓型保偏光纖預制棒預應力深孔加工具有較高的應用價值.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com