一種小直徑刀具輔助水平夾持裝置

2024-5-22 來源:- 作者:-

摘要:根據小直徑刀具的研磨加工夾持要求,研制了一種小直徑刀具輔助水平夾持裝置,解決了夾持研磨小直徑刀具時,容易產生的夾持力不穩定、夾持力難控、刀具歪斜、刀具彎曲變形等難題,詳細介紹了此夾持裝置的結構設計和工作原理。

關鍵詞:小直徑刀具;輔助;水平;夾持

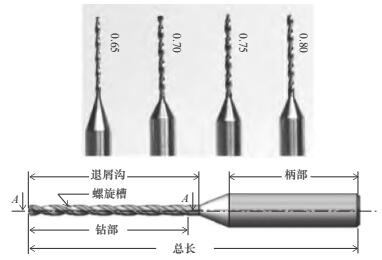

如圖 1 所示,小直徑刀具的材料為高速鋼或硬質合金,刀刃部分直徑很小(?0.1~1.0 mm),長度可達 20 mm,需研磨刀具尖部的主刀面和副刀面,產品批量大、精度要求高。實際生產中通常使用彈性筒夾對小直徑刀具柄部進行夾持[1]。使用常用的彈性筒夾夾持此類小直徑刀具時,由于刀具柄部的直徑和長度都較小,導致夾頭夾持刀具力不均勻,使得刀具伸出套筒部分容易產生歪斜,從而導致定位不準。此外,現有常用彈性筒夾的夾持力不容易控制,夾持力過大,則容易產生夾持損傷;夾持力過小,則刀具易于歪斜及松脫。最后,如果只對小直徑刀具柄部進行夾持,因小直徑刀具強度和硬度的不足,對刀具尖部的主副刀面進行研磨時,由于磨削力的不平衡作用,刀具將產生彎曲變形[2]。這些都將嚴重影響刀具研磨的質量及效率。如何解決上述問題,研制能高效穩定地夾持此類小直徑刀具的夾持裝置[3],是筆者公司亟需解決的技術難題。需要解決的主要技術問題有:(1)因筆者公司產品種類規格多,須能通過更換不同規格的夾持工具,適應各種規格的刀具夾持。(2)小直徑刀具容易夾傷或松弛歪斜,須能提供合理平穩的夾持力和精準的定位。(3)此輔助裝夾機構采用了水平裝夾的方式,上下料時,為避免發生干涉,須將水平夾持件在垂直方向錯開。

圖 1 小直徑刀具圖

1、小直徑刀具輔助夾持裝置的結構

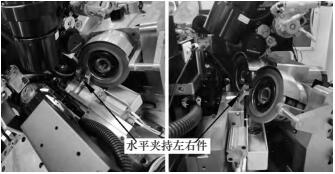

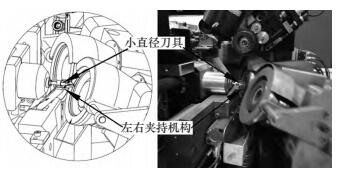

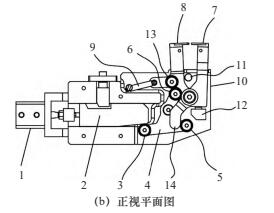

針對上述問題,筆者公司研制了一種小直徑刀具輔助夾持裝置。輔助夾持裝置實物圖如圖 2 所示,輔助水平夾持小直徑刀具示意圖如圖 3 所示,輔助夾持裝置圖如圖 4 所示。

圖 2 小直徑刀具輔助夾持裝置實物圖

圖 3 輔助水平夾持小直徑刀具示意圖

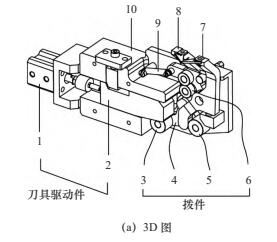

如圖 4 所示,此輔助夾持裝置主要由安裝板 10、左夾件 8、右夾件 7 及刀具驅動件、撥件等 5 部分組成。左夾件 8 轉動連接于安裝板 10,右夾件 7 轉動連接左夾件 8,左夾件 8 的轉動中心軸與右夾件7 的轉動中心軸重合,左、右夾件配合用于夾持刀具;撥件包括本體 4、第一凸柱 5、第二凸柱 6 及第三凸柱 3,第一凸柱 5 及第二凸柱 6 均設于本體4 的同側,本體 4 轉動連接于安裝板 10;刀具驅動件設于安裝板 10 并驅動撥件擺動,第一凸柱 5 驅動右夾件 7 擺動,第二凸柱 6 驅動左夾件 8 擺動,

左、右夾件的擺動方向相反。

圖 4 輔助夾持裝置圖

此輔助夾持裝置的結構設計具有以下特點:

(1)采用左、右夾件由同一動力源和同一傳動機構控制的結構,有效保證了穩定可靠平衡的夾持力,滿足小直徑刀具在研磨過程中的夾持力均勻平衡、夾持牢固等要求。

①左、右夾件均設有連接通孔,軸連接件依次穿過兩連接通孔后與安裝板 10 固定連接。左夾件8 靠近安裝板 10,軸連接件與兩連接通孔均間隙設置,使得左、右夾件均呈轉動狀態。②右夾件 7 設有第四凸柱 14,第四凸柱 14 與第一凸柱 5 抵觸,第四凸柱 14 的設置方式,方便第一凸柱 5 驅動右夾件 7 同向轉動;左夾件 8 設有第五凸柱 13,第二凸柱 6 驅動第五凸柱 13 擺動,通過第五凸柱 13 與第二凸柱 6 之間的摩擦力,使得第五凸柱 13 轉動,同步帶動左夾件 8 反向轉動。③撥件的本體 4 大致呈三角狀平板結構,第一凸柱 5 及第二凸柱 6 分別安裝于本體 4 的角部位置,當待加工的刀具輸送至夾持裝置工位時,刀具驅動件驅動撥件轉動,第一凸柱 5 及第二凸柱 6 同步轉動,第一凸柱 5 驅動右夾件 7 同向轉動,第二凸柱6 驅動左夾件 8 反向轉動,使得左、右夾件的夾頭部靠近或遠離,實現夾緊或松開刀具的目的,且夾緊力相同。

(2)刀具驅動件采用氣缸、斜面等結構,提供穩定可靠且可調節的夾持力,確保了夾持運動的穩定性和可控性,滿足小直徑刀具在研磨過程中的夾持力適中、夾持穩定等要求。

圖 4b 中,滑塊 2 的下側壁設有斜面,斜面與撥件上的第三凸柱 3 抵觸,驅動第三凸柱 3 運動,即實現撥件的同步擺動,結構簡單,動作穩定可靠。圖 4c 中,安裝板 10 還包括導向槽 15,刀具驅動件包括設于安裝板 10 的第一驅動件 1 和滑動連接于導向槽 15 的滑塊 2,第一驅動件 1 驅動滑塊 2 運動,滑塊 2 驅動撥件擺動,刀具驅動件為氣缸結構,滑塊 2 沿導向槽 15 往返運動,確保滑塊2 運動方向的穩定性,確保生產的可控性。

(3)采用限位塊、限位柱等結構,控制左、右夾件轉動張合角度,滿足不同規格直徑的刀具夾持需要。

①安裝板 10 設有限位塊 16,滑塊 2 設有缺口,缺口的寬度大于限位塊 16 的寬度,限位塊 16 突伸入缺口內,限位塊 16 的設置使得滑塊 2 在預設范圍內運動,從而控制左、右夾件的轉動角度。②左限位柱 11 和右限位件 12 使得左、右夾件的轉動角度進一步可控。左限位柱 11 設于安裝板10,設于左、右夾件之間并靠近左夾件 8 設置,用于限制左夾件 8 的轉動角度;右限位件 12 包括固定塊及彈性件,固定塊設于安裝板 10,彈性件的兩端分別與固定塊和右夾件 7 連接,右限位件 12 遠離右夾件 7 的夾頭部,用于控制右夾件 7 的轉動角度。

(4)夾持組件還設有復位裝置,滿足重復夾持要求。復位件 9 的一端與安裝板 10 固定連接,另一端與左夾件 8 連接,復位件 9 為彈簧結構[4],確保左夾件 8 能順利復位;同理,右限位件 12 上的彈性件則確保右夾件 7 能順利復位。

(5)采用左、右夾件在垂直方向上反向旋轉擺動張合結構,上下料時,將水平夾持件在垂直方向錯開,避免了上下料時發生干涉。

2、小直徑刀具輔助夾持裝置的工作原理

如圖 4a 和圖 4b 所示,初始狀態下,左夾件 8和右夾件 7 分別在彈簧復位件 9 和右限位件 12 上的彈性件的作用下,處于松開狀態,張開的角度分別由左限位柱 11 和右限位件 12 決定。第一驅動件1 在氣缸的作用下,通過連接軸驅動滑塊 2 沿著導向槽 15 向前運動,滑塊 2 通過前端的斜面驅動第三凸柱 3 沿著中心軸逆時針轉動,同時帶動同屬撥件上的第一凸柱 5 和第二凸柱 6 也都沿著中心軸逆時針同步轉動。

第一凸柱 5 驅動右夾件 7 上的第四凸柱 14 沿著中心軸順時針同步轉動,從而帶動右夾件 7 的夾頭部向逆時針即夾緊方向轉動。同時,第二凸柱 6驅動左夾件 8 上的第五凸柱 13 沿著中心軸順時針同步轉動,從而帶動左夾件 8 的夾頭部也向順時針即夾緊方向轉動。

這樣通過左夾件 8 和右夾件 7 的反向同步轉動,使得雙方夾頭部互相靠近,從而實現夾緊刀具的目的。且因為左右夾件的夾持運動和夾持力都來自同一動力源和同一傳動機構,從而實現了左右夾持運動和夾持力的平衡,受力均勻,夾持穩定,夾持力適中[5]。

3、結語

此裝置設計巧妙,特別適合于小直徑刀具的輔助夾持。研磨加工小直徑刀具時,能根據刀具長度移動到需要進行夾持刀具的準確位置,有效保證了夾頭位置的精確。采用左右夾件由同一動力源和同一傳動機構控制的結構,有效保證了穩定可靠平衡的夾持力,滿足小直徑刀具在研磨過程中的無損傷、牢固夾持要求,為研磨砂輪對刀定位、研磨精度檢測和研磨加工提供可靠夾持及精度位置保證。解決了夾持研磨小直徑刀具時,容易產生的夾持刀不均勻、夾持力難控、刀具歪斜以及刀具彎曲變形等難題[6]。實際生產中,經檢測,采用此刀具輔助夾持裝置后,上下料重復定位精度達到±0.02 mm,研磨良率達到 98% 以上。目前,此刀具輔助夾持裝置已在筆者公司及相關客戶公司大規模使用,大大提高了產品精度,降了生產成本,創造了可觀的經濟效益。

作者:肖玉星① 吳光明① 王俊鋒② 常牧③

來源:東莞市技師學院 廣東鼎泰機器人科技有限公司 東莞市高技能公共實訓中心

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com