模具行業新型機床主軸箱結構設計

2024-8-30 來源: 沈陽機床中捷友誼廠有限公司 作者:裴計達

【摘要】: 為了滿足模具行業的加工要求,對傳統型機床主軸箱結構進行分析和改進,設計一種新型數控機床主軸箱和絲杠傳動結構,不僅提升了零件加工精度和表面質量,還解決了主軸移動速度慢、重復定位精度差及主軸箱熱伸長等一系列問題。

【關鍵詞】: 模具行業 ; 機床 ; 主軸箱 ; 新型結構 ; 絲杠傳動系統

1. 序言

龍門式數控鏜銑床廣泛應用于軍工、電力、冶金、礦山、工程機械、化工、模具及動力等行業,是箱體類、殼體類、桁架類、機體和機座類零件的理想加工設備,尤其適合外形尺寸大、形狀復雜、精度要求高及加工工序多的箱體類、板類零件的銑削、鉆削、鏜削、鉸削及攻螺紋加工。

模具行業的發展,給模具行業用機床的研發帶來了更高的要求。由于模具行業零件加工的要求和難度提高,因此對機床性能參數的要求也隨之提高。模具行業除了對機床的移動速度、精度要求比較高外,更重要的是對機床加工的穩定性要求提高。新型結構主軸箱的誕生,彌補了傳統型機床主軸箱的缺陷。

2.傳統型主軸箱結構

傳統型數控機床主軸箱由灰鐵 300 鑄造而成,導軌和滑枕是一體的,主軸箱移動的距離為1000mm,滑鞍總長度約為 1100mm,滑枕和主軸總長度約為 2100mm。主軸箱總質量約 5t。由于主軸箱的平衡采用兩個平衡液壓缸方式,所以在主軸箱移動時有一定的延時時間,同步性能無法保證。又由于主軸箱的質量比較大,所以移動速度相應會降低。滑鞍和滑枕之間主要靠貼塑面和鑲條配合接觸,主軸箱和滑枕之間的摩擦屬于滑動摩擦,主軸箱貼塑面刮研的效果,直接影響主軸箱精度。原始方法主要是采用刮研接觸點的方法來保證滑鞍與滑枕之間的接觸率,表面上可以滿足在 25mm×25mm 范圍內存在 8~10 個點的技術要求,但是在潤滑油積存量上存在缺陷,積存量較小,潤滑效果不佳。主軸箱經過長時間的運轉后,滑枕和滑鞍之間的接觸點磨損,接觸面增大,直接影響主軸箱精度,從而影響整機的幾何精度,導致機床質量下降。

傳統型主軸箱結構如圖 1 所示,其主軸為短鼻式,應用于較深的模腔加工時,有可能與滑枕發生干涉,導致深腔無法加工。如果只能采用加長刀具的方式,則加工時易發生顫振,且增加成本。由于模具加工需要機床高速運轉,隨著加工時間的增加,主軸箱頻繁移動會使絲杠溫度提高,導致絲杠產生熱伸長變形,所以對于精度較高的模具來說,精度一定會受到影響,同時也增加了加工成本。

圖 1 傳統型主軸箱結構

3.傳統型絲杠傳動結構

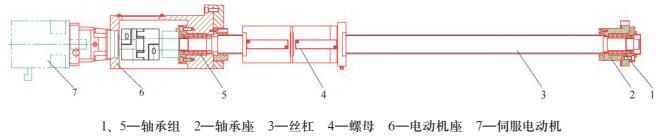

傳統型主軸箱絲杠傳動結構如圖 2 所示,分為固定端和拉伸端兩部分。固定端軸承安裝方式是整體面對面地安裝,兩個一組,一端兩組 ; 拉端軸承采取的也是整體面對面的安裝方式,不僅能增大軸承受的支撐力,還能增強軸承的軸向承載能力。

圖 2 傳統型主軸箱絲杠傳動結構

絲杠作為傳動機構,對于機床加工起著重要的作用,但是由于傳動絲杠在長時間工作狀態下會產生大量熱量,造成絲杠的伸長量逐漸增大,因此會影響機床的定位精度和重復定位精度,最終導致機床加工的零件精度質量不達標。

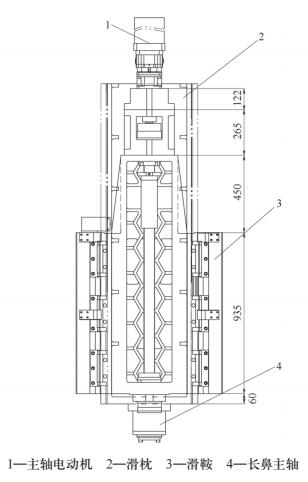

新型主軸箱結構如圖 3 所示,滑鞍長度約為950mm,滑枕和主軸總長度約為 2000mm。主軸箱總質量約為 3.5t。新型主軸箱選擇比傳統電動機功率大的伺服電動機,利用伺服電動機來控制主軸箱平衡。用直線導軌代替傳統主軸箱貼塑的配合模式,不僅減少了裝配技術人員刮研的時間,還縮短了裝配周期。直線導軌不僅能夠保證主軸箱的移動速度,而且能夠滿足模具行業加工的快速移動要求。新型主軸箱增加了絲杠內冷功能,絲杠兩端也改變了原有的軸承安裝模式,在固定端采用整體面對面的模式,拉伸端采用軸承整體大端朝上的模式。內冷絲杠是利用油在絲杠中循環流動來消除絲杠長時間運轉產生的 熱量,從而解決了絲杠發熱導致主軸箱變形的問題,提高了零件加工質量。新型主軸箱的移動速度可達 16m/min,而且主軸箱重復定位精度達到0.004mm,大幅降低了由熱溫升產生的熱量對絲杠熱變形的影響,不僅可以使機床溫度較快進入穩定狀態,而且還提高了機床自身的精度。新型主軸箱采用長鼻主軸,不僅降低了刀具成本,還

能夠滿足模具的深腔加工需求,提高了零件的加工效率。

圖 3 新型主軸箱結構

5. 新型絲杠傳動結構

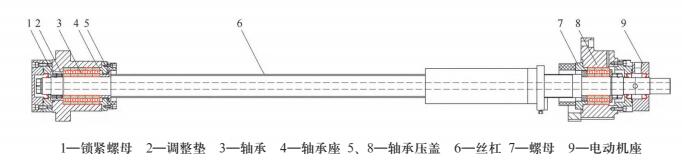

新型主軸箱絲杠傳動結構如圖 4 所示,分為固定端和拉伸端兩部分。其特征在于 Z 軸承載力大,主軸熱伸長變形量小。而且軸承在固定端和拉伸端的數量以及安裝方法比起傳統的傳動機構也存在差異。

圖 4 新型主軸箱絲杠傳動結構

在固定端傳動系統中每個零件單元的裝配結構 : 先將軸承座與滑鞍結合,再依次裝入調整墊、軸承壓蓋、軸承和鎖緊螺母等零件,合并后一起穿入絲杠內,通過絲杠定位,并用螺母消除軸承和其他部件之間的間隙,放入止動墊圈后,使用另一個螺母進行鎖緊,整體穿入軸承座內,密封油封、O 型橡膠密封圈與油封座結合,與端蓋用螺釘按圓周均布螺孔與軸承座連接成一體,最后將緩沖墊用螺釘與壓蓋連接成一體。

在拉伸端傳動系統中每個零件單元的裝配結構 : 先將防緩沖墊和壓蓋傳入絲杠待裝,將電動機座通過螺釘按圓周均布孔與滑鞍連接,依次將調整墊、軸承等各自與絲杠結合,利用絲杠進行定位,并用螺母消除軸承和其他部件之間的間隙,放入止動墊圈,再使用另一個螺母進行鎖緊,密封油封和 O 型橡膠密封圈分別與油封座結合。將另一個密封油封安裝在油封座內,通過螺釘按圓周均布孔與油封座進行連接,最后安裝壓蓋和墊圈,用螺釘按圓周均布孔與電動機座連接成一體。

6. 絲杠預拉伸

絲杠在安裝時要進行拉伸試驗。預拉伸(即加入預緊力)可消除軸向間隙,增加滾珠絲杠副的剛度,減少滾珠體、絲杠及螺母間的彈性變形,達到更高的精度。不同型號絲杠的拉伸方式不同。用于精確定位且能夠根據旋轉角度和導程間接測量軸向行程的滾珠絲杠副稱為定位型滾珠絲杠副(positioning ball screw,P 型)。一般定位型滾珠絲杠副必須預緊,傳動型滾珠絲杠副(transportball screw,T 型)可不預緊。

滾珠絲杠軸的預拉伸也是非常必要的。為了提高滾珠絲杠進給系統的剛度和精度,對絲杠軸實施預拉伸是有效的。但是由于絲杠軸的各斷面不同,而溫升值又不易精確設定,所以按有關文獻計算出的預緊力只能作為一個參考量。在生產實踐中常對具有負值方向目標值的絲杠軸進行預拉伸,使機床工作臺的定位精度曲線的走向接近水平即可。因為精密級絲杠在出廠時都會考慮到溫升問題,所以絲杠的螺紋長度會比圖樣長度短。

在機床裝配時根據絲杠的長度,通過尾端的鎖緊螺母進行預拉伸,具體預拉伸量或者扭矩通過計算并輔以經驗取得。主軸箱絲杠預拉伸方式如圖5 所示。

圖 5 主軸箱絲杠預拉伸方式

7. 軸承預緊

不光是絲杠要進行預拉伸,軸承也需要預緊。軸承預緊一般分為定位預緊與定壓預緊兩種。軸承由于其分離的整體結構,因此內部存在間隙(即游隙)是正常情況,否則也無法轉動。但是在實際運用中,有時會對軸承預先施加一定的壓力,或者通過鎖定的方式,施加一定的載荷,使軸承內部游隙在呈現 “負值” 的狀態下運轉。這種方法稱為 “軸承預緊”,常見于角接觸球軸承和圓錐滾子軸承。

在施加預緊力后,滾動體和內外圈始終存在彈性壓力,對軸也會施加壓力,可以有效抵制主軸的跳動,提高主軸的旋轉精度與定位精度,振動及噪聲也會降低,從而更適于高速旋轉。

但是過猶不及,若預緊過度,則會降低軸承壽命,摩擦增大導致軸承溫升過高過快,由此,在施加軸承預緊力時,需 “因用制宜”,根據使場景決定要施加的預緊量。

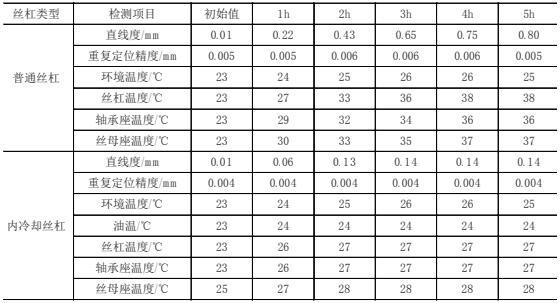

8. 數據驗證

新型結構絲杠研制成功后,分別對兩種結構絲杠的同款數控機床(不帶光柵尺)在同一環境(恒溫車間)中進行試驗,連續快速往復開動 Z 軸,利用激光干涉儀對其進行多次檢測,對絲杠兩端絲母座、軸承座及絲杠本身溫度進行監控,得到絲杠溫升試驗數據見表 1。

表 1 絲杠溫升試驗數據

由表 1 可以看出,新型主軸箱可大幅降低由熱溫升產生的熱量對絲杠熱變形的影響,提高工件的加工質量和效率,還可以使機床溫度較快進入穩定狀態。

后續對多臺機床進行跟蹤及數據采集,主軸箱的變形量和整體變化趨勢與表1數據基本相符,證明新型主軸箱結構具有高穩定性和可靠性,足以在模具行業占據一定的有利地位。

9. 結束語

通過對傳統型和新型主軸箱結構的對比可知,新型主軸箱不僅變輕了,而且各項性能尤其在機床的穩定性方面具有一定的優勢。經過模具廠家的實際驗證,它是一種結構簡化、性能可靠的高精密主軸箱傳動機構,零件的加工精度和表面質量等各項指標均能滿足模具行業的要求,并且解決了主軸移動速度慢、重復定位精度差及主軸箱熱伸長影響加工質量等一系列問題。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com